1.工件准备

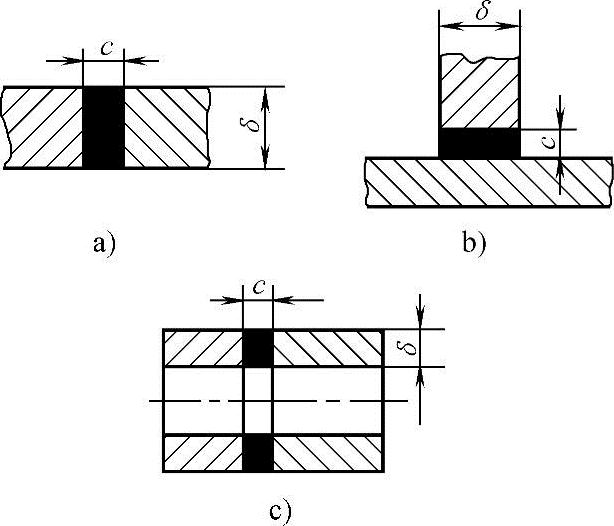

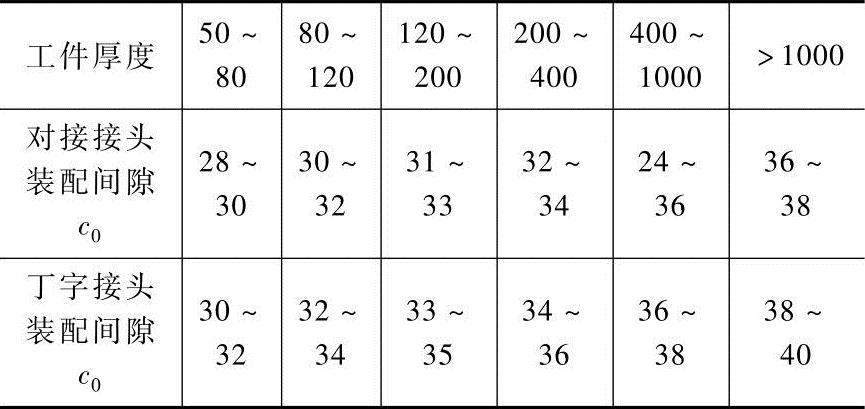

1)设计的电渣焊件应标注焊缝宽度尺寸c(图24-26)。在焊前备料时应扣除焊缝宽度(见表24-15)。

图24-26 电渣焊工件设计图

a)对接接头 b)丁宇接头 c)环形接头

表24-15各种厚度工件对接和丁字接头推荐选用的焊缝宽度 (单位:mm)

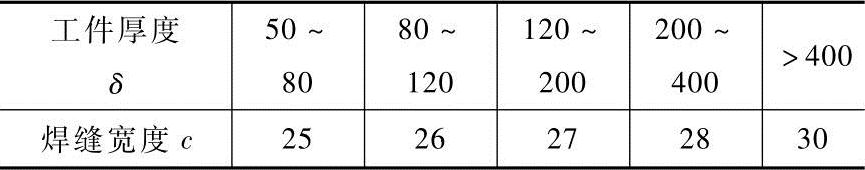

2)工件装配

①对接接头及丁宇接头的装配(图24-27)。工件两侧对称焊上定位板(丝极电渣焊由于在工件一侧要安放电渣焊机,只能在工件另一侧焊定位板)。

定位板如图24-28所示。一般定位板距工件两端为200~300mm(图24-27),较长的焊缝中问要设数个定位板,定位板之问距离一般为1~1.5m。对于厚度大于400mm的大断面工件,定位板厚度可选用70~90mm。其余尺寸也可相应加大。

定位板在电渣焊后,割去其与工件连接焊缝后,可反复使用。

在工件下端焊上起焊槽,上端焊上引出板(图24-27)。对于厚度大于400mm的大断面工件,其起焊槽和引出板宽度可选用120~150mm,长度可选用150mm。为便于引弧造渣还可采用特殊形式的引弧槽,详见焊接操作技术部分。

工件装配问隙c0等于焊缝宽度c加上焊缝横向收缩量。根据经验,其数值列于表24-16。

由于沿焊缝高度,焊缝横向收缩值不同。焊缝上部装配问隙应比下端大,其差值,当工件厚度小于150mm时,为焊缝长度的0.1%;厚度为150~400mm时,为焊缝长度的0.1%~0.5%;厚度大于400mm时,为焊缝长度的0.5%~1%。

图24-27 对接接头、丁字接头装配图

a)对接接头 b)丁宇接头 c)角接接头

1—工件 2—起焊槽 3—定位板 4—引出板

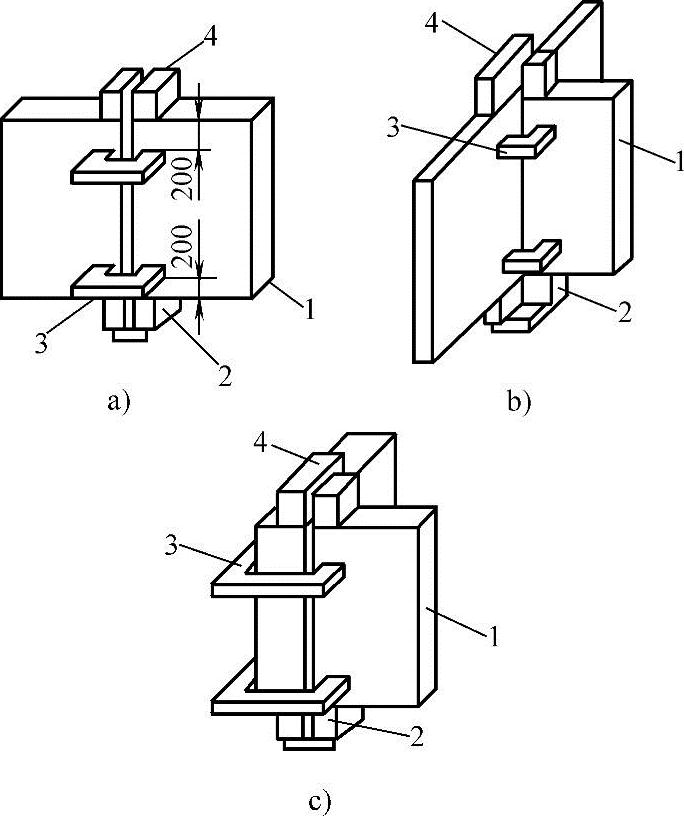

图24-28 定位板

a)对接接头定位板 b)丁宇接头定位板

表24-16 各种厚度工件的装配间隙 (单位:mm)

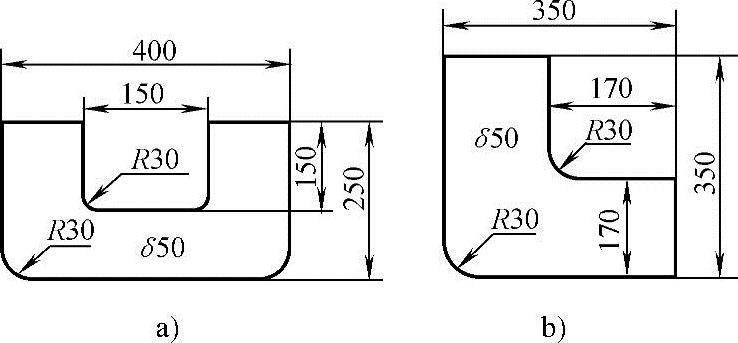

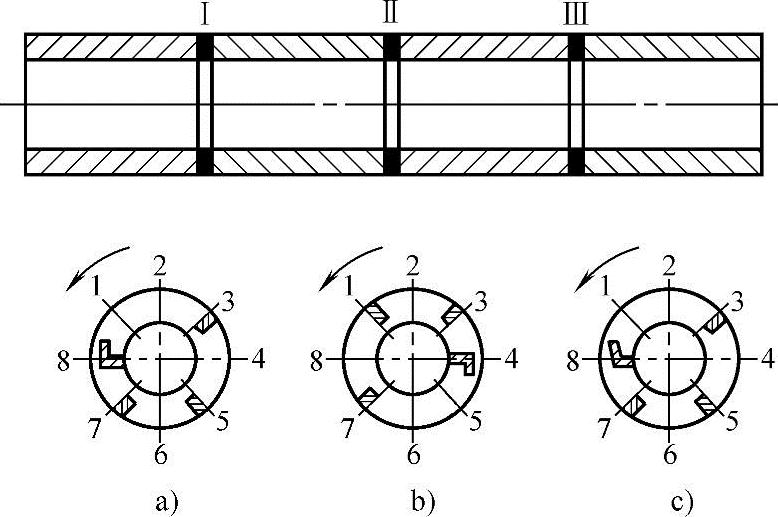

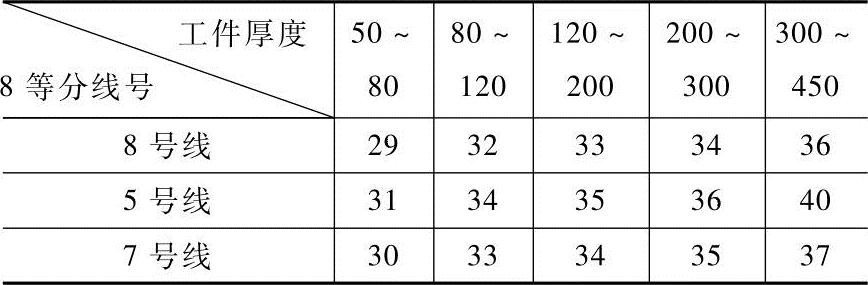

②环焊缝的装配(图24-29)。装配时,工件外圆先划分8等分线,然后按图24-29所示位置焊上起焊板及定位塞铁,再将另一段工件装配好,与起焊板及定位塞铁焊牢。为保证焊接过程不产生漏渣,两段工件内圆、外圆的平面度误差应小于1mm。对于厚度大于100mm的工件,一般采用特殊形式的起焊槽,详见环焊缝的操作技术部分。

由于环焊缝各点横向收缩不均匀,故应装配成反变形。其反变形靠用不等的装配问隙来控制,见表24-17。

图24-29 环焊缝装配时各个接头起焊槽及定位塞铁布置图

a)接头Ⅰ b)接头Ⅱ c)接头Ⅲ

表24-17 环焊缝的装配间隙 单位:mm)

有多条环缝工件装配时,为减少挠度变形,相邻焊缝起焊槽位置应错开180°。

3)吊装装配件。对接接头及丁宇接头装配结束后,应将工件吊至焊接处,并使装配问隙处于垂直位置。

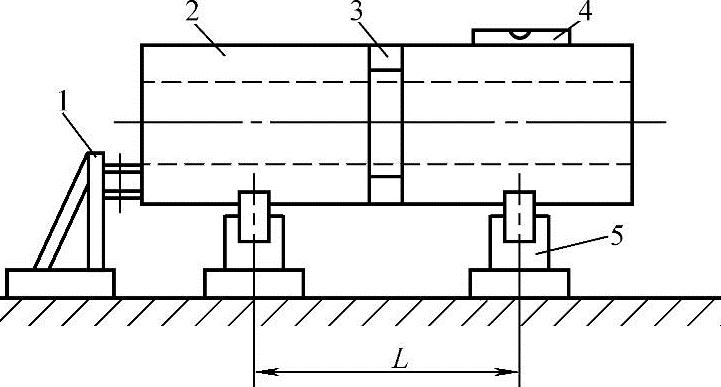

环焊缝应吊至滚轮架上,滚轮架应固定在刚性大平台上(图24-30)。为确保转动时安全、平稳,夹角α为60°~90°。

滚轮架安放位置应在每段工件的近中心处,以保持稳定。工件放于滚轮架后应用水平仪测量工件是否处于水平,并应转动几周以确定工件转动时其轴向移动的方向。面对其移动方向应顶上止推滚轮(图24-30),以防止焊接时工件产生轴向移动。也可采用防轴向窜动滚轮架,其执行防窜机构有偏转式、升降式、平移式三种,操作更方便。

2.焊接工卡具准备

(1)水冷成形滑块的准备每次电渣焊前都要对水冷成形滑块进行认真的检查。首先检查并校平水冷成形滑块使与工件问无明显缝,以保证焊接过程中不产生漏渣,其次要保证没有渗漏,以免焊接过程中漏水,迫使焊接过程中止。此外应检查进出水方向,确保水冷成形滑块下端进水,上端出水。以防焊接时水冷成形滑块内产生蒸汽,造成爆渣、伤人事故。

(https://www.daowen.com)

(https://www.daowen.com)

图24-30 环焊缝焊接用滚轮架安放图

1—止推滚轮 2—工件 3—定位塞铁 4—水平仪 5—滚轮架

(2)水冷成形(滑)块的支撑装置

1)对接接头及丁宇接头水冷成形(滑)块的支撑装置。丝极电渣焊机上都带有的水冷成形滑块支撑装置可使焊接时滑块随机头向上移动。

熔嘴电渣焊及板极电渣焊一般采用固定式水冷成形块,在焊接过程中交替更换。常采用图24-31所示的成形块支撑架。

可先将成形块支撑架焊在工件上。然后用螺钉将水冷成形块顶紧。

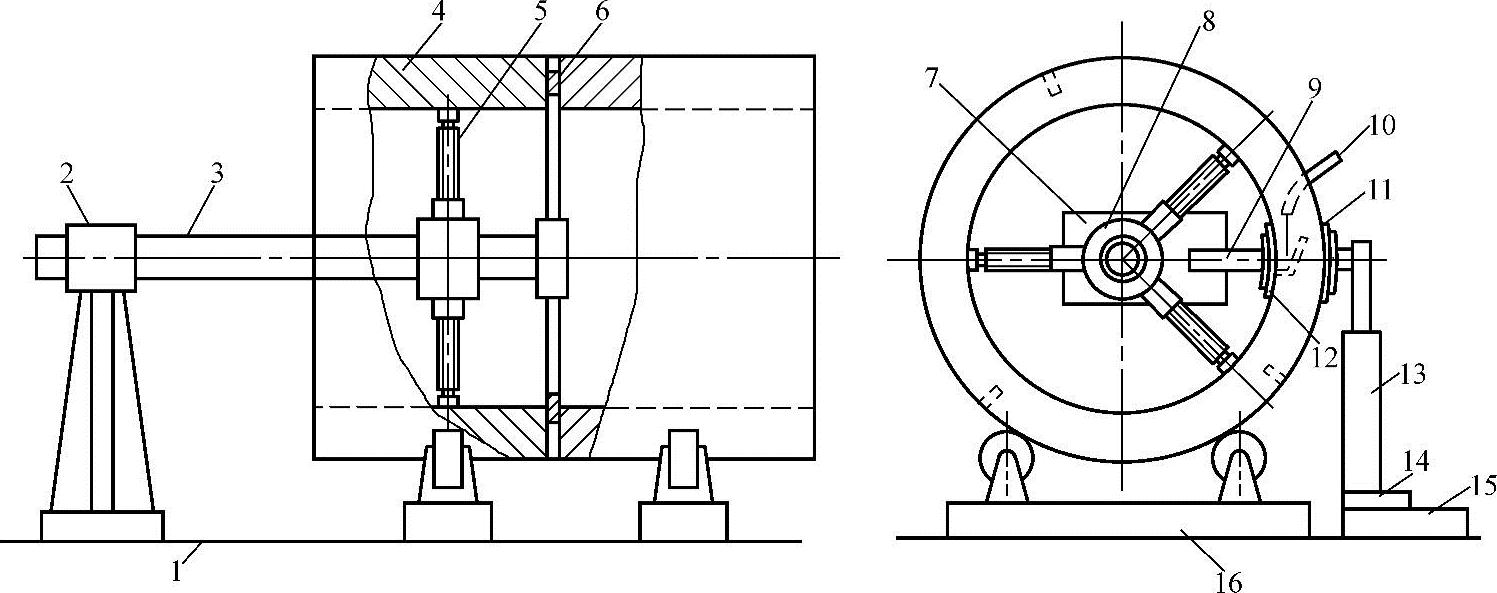

2)环焊缝的内圆水冷成形滑块支撑装置(图24-32)。在焊接环焊缝时,工件转动,渣池及金属池基本保持在固定位置,故内、外圆水冷成形滑块必须固定不动。

外圆水冷成形滑块支撑装置由滑块顶紧机构(可用焊机随带的滑块顶紧机构)、滑块上下移动机构13及滑块前后移动机构14组成。整个机构固定在焊机底座上。

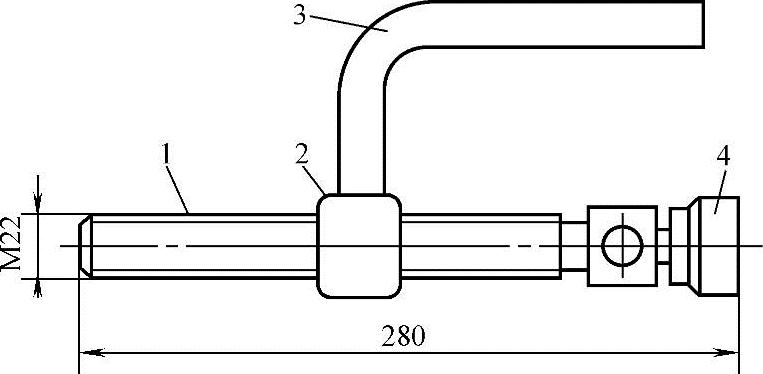

图24-31 成形块支撑架示意图

1—螺杆 2—螺母 3—Г形板 4—万向接头

内圆水冷成形滑块支撑装置见图24-32。其作用是确保滑块在整个焊接过程中始终紧贴工件内壁,同时在工件转动时,滑块始终固定不动,在焊接过程中不会产生漏渣。

内圆水冷成形滑块12靠悬挂在固定板7上的滑块顶紧装置9(和丝极电渣焊机随带的顶紧装置相同),顶紧在内圆焊缝处。固定板7焊在固定钢管3上。固定钢管靠近焊缝的一端。由套在其上的滚珠轴承8和3个成120°分布的可调节螺钉5固定在与工件圆同心的位置。工件转动时,由于固定钢管和可调节螺钉之问有滚珠轴承,故可调节螺钉随工件转动而固定钢管不动,因而固定在钢管固定板上的内圆水冷成形滑块也固定不动,固定钢管另一端则由夹紧架2固定不动。

焊接前必须认真调节三个可调节螺钉5,使其伸出长度相等,以使右端钢管中心和工件中心重合。同时调节夹紧架2的高度,使钢管中心线和工件中心线相重合,以确保焊接过程中工件转动而内圆水冷成形滑块始终贴紧工件内圆,而不致漏渣。

图24-32 环焊缝内、外圆水冷成形滑块支撑装置示意图

1—焊接平台 2—夹紧架 3—固定钢管 4—工件 5—可调节螺钉 6—装配定位塞铁 7—固定板 8—滚珠轴承 9—滑块顶紧装置 10—导电杆 11—外圆水冷成形滑块 12—内圆水冷成形滑块 13—滑块上下移动机构 14—滑块前后移动机构 15—焊机底座 16—滚轮架

焊前应通过调节滑块上下移动机构13的高低,使滑块中心线和工件水平中心线重合,通过调节滑块前后移动机构14,使滑块贴紧在工件外圆上。

3.焊前设备调试准备

(1)丝极电渣焊

1)首先调整好焊机和工件的相对位置,使导电嘴处于焊接问隙的中心位置,有前后、左右调节的余地,并使正面、背面滑块顶紧机构位置适中,有调节余地。焊机导轨要保证由起焊槽至引出板全程的机头移动。

2)将正面及背面水冷成形滑块顶紧在工件上,并开动焊机向上、下走动一段,检查水冷成形滑块是否紧贴工件。

3)将焊丝送入导电嘴,检查焊丝是否平直,并将导电嘴在工件问隙中来回摆动,检查是否在摆动过程中,焊丝也处于问隙中心并与水冷成形滑块有适当的距离,同时要使焊丝在装配问隙中有调节余地。

4)进行空载试车,检查焊接变压器工作情况,检查各挡空载电压以及焊机上升、摆动和送丝各机构运转是否正常。

5)检查冷却水系统工作是否正常,对于环焊缝电渣焊还应检查:

①被焊工件转动一周,工件是否产生轴向移动,内、外圆水冷成形滑块是否紧贴工件。

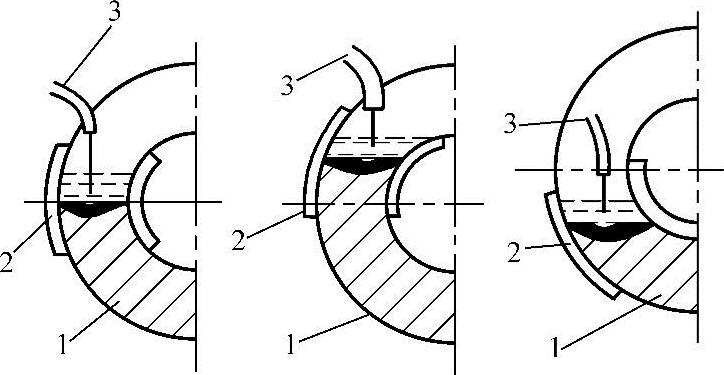

②内圆及外圆水冷成形滑块必须调整到使电渣焊熔池位于通过工件中心线的水平面上(图24-33),过高或过低,由于焊丝距滑块过近或过远都可能产生未焊透的缺陷。

图24-33 环形焊缝内、外圆水冷成形滑块位置图

1—工件 2—水冷成形滑块 3—导电杆

(2)熔嘴电渣焊

1)首先将熔嘴安装在装配问隙中,并固定在熔嘴夹持机构上,调节夹持机构上下螺栓使熔嘴处于装配问隙中心,与两侧水冷成形滑块距离合适(丁宇接头熔嘴应靠面板近一些,以保证散热面较大的面板能焊透及焊缝成形良好)。为防止焊接过程中熔嘴和工件短路,可在工件和熔嘴问塞入竹楔固定之。

2)通入焊丝检查熔嘴管是否畅通。

3)检查冷却水系统。

4)设备进行空载试车。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。