电渣焊适用于焊接厚度较大的焊缝,难于采用埋弧焊或气电焊的某些曲线或曲面焊缝,由于现场施工或起重设备的限制必须在垂直位置焊接的焊缝,大面积的堆焊,某些焊接性差的金属如高碳钢、铸铁的焊接等。适合于电渣焊方法焊接的结构可分为以下几大类:

1.厚板结构

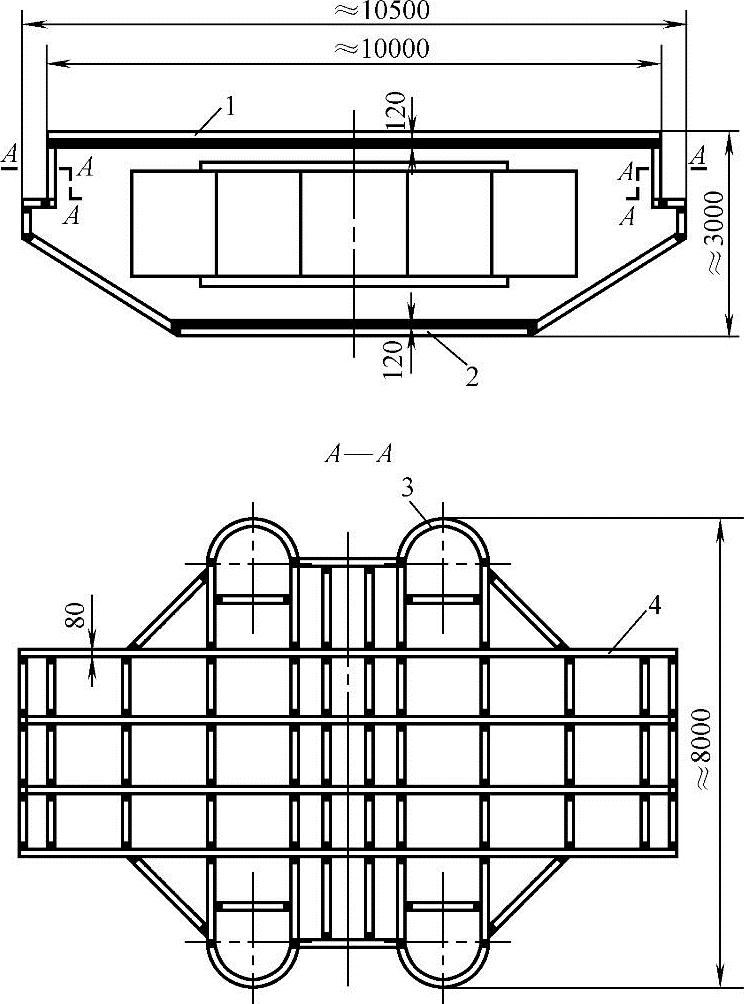

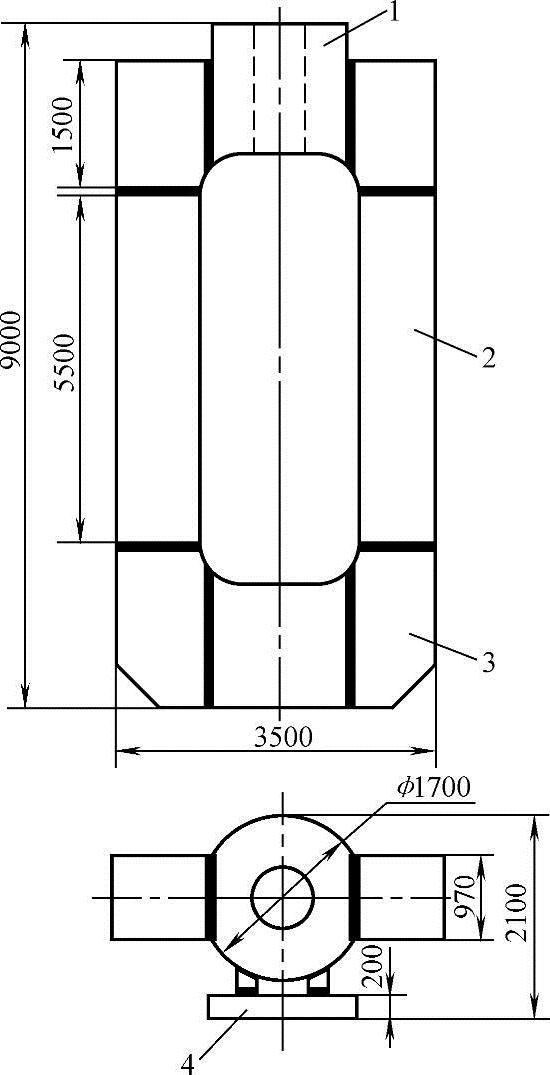

(1)1.2x108N自由锻造水压机的下横梁 万吨水压机下横梁,由于重量很大,国际上均采用“铸钢件分块组合式结构”,即用5~7块100t左右铸钢件经过机械加工后,再用大螺栓紧固组合在一起,重达540余吨,生产时需特大型炼钢、铸造设备及车问。江南造船厂生产的1.2x108N水压机下横梁,如图24-6所示,采用钢板焊接结构,梁体仅重260t左右,节约了大量金属,大大降低了成本,生产周期也大为缩短。并且开创了在没有特大型炼钢及铸造设备条件下,采用拼焊结构的方法生产特大型机器零部件的范例。

图24-6 1.2×108N自由锻造水压机下横梁

1—上盖板 2—下盖板 3—柱套 4—梁体构架

下横梁梁体构架及柱套部分全部采用80mm厚钢板电渣焊接而成,每条焊缝长约4m,焊接时问为4~6h(丁宇接头焊接速度较慢)。然后再盖上厚120mm的上、下盖板,盖板与构架之问的全部焊缝也采用电渣焊接,下横梁共有近200条电渣焊缝,焊缝总长近500m,最长电渣焊缝(上盖板与构架纵焊缝)长10m,4条焊缝同时焊接,一次焊成。

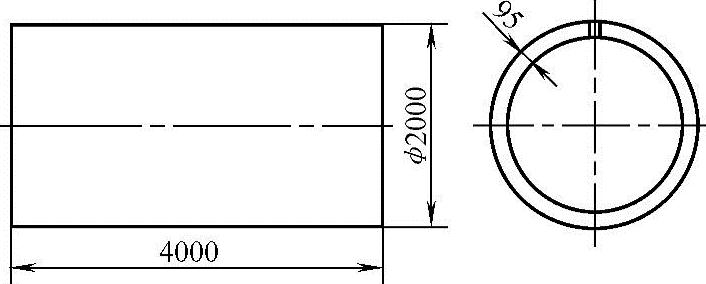

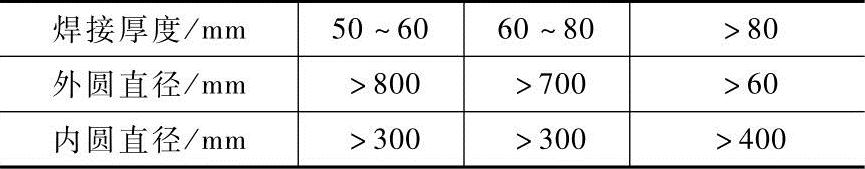

(2)200MW锅炉汽包筒体纵焊缝 东方锅炉集团生产的200MW电站锅炉汽包筒体总长近20m,每个筒节长度约4m,如图24-7所示。如采用埋弧焊焊接,每条纵焊缝约需2天才能完成,中问还需要进行消氢处理。采用双丝电渣焊一条纵缝只需要3~4h就可一次焊成,焊完正火矫圆即可。

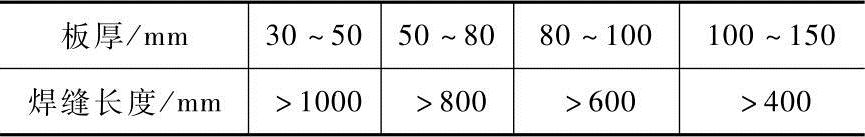

钢板越厚,焊缝越长,采用电渣焊焊接越合理,推荐采用电渣焊的板厚及焊缝长度见表24-1。

图24-7 锅炉汽包筒节

表24-1 推荐采用电渣焊的板厚及焊缝长度

2.大断面结构

如大型轧钢机机架(图24-8)等。机架净重180t,约需300t钢液才能整体铸造。因铸造工厂无此铸造能力,故改为11件,用电渣焊焊成。其中最大焊缝的厚为960mm,长为2m。

圆形断面当直径大于300mm,方形或长方形断面当焊接厚度大于250mm时,均适合采用电渣焊接,目前世界上已焊成焊接厚度为3m的锤座。

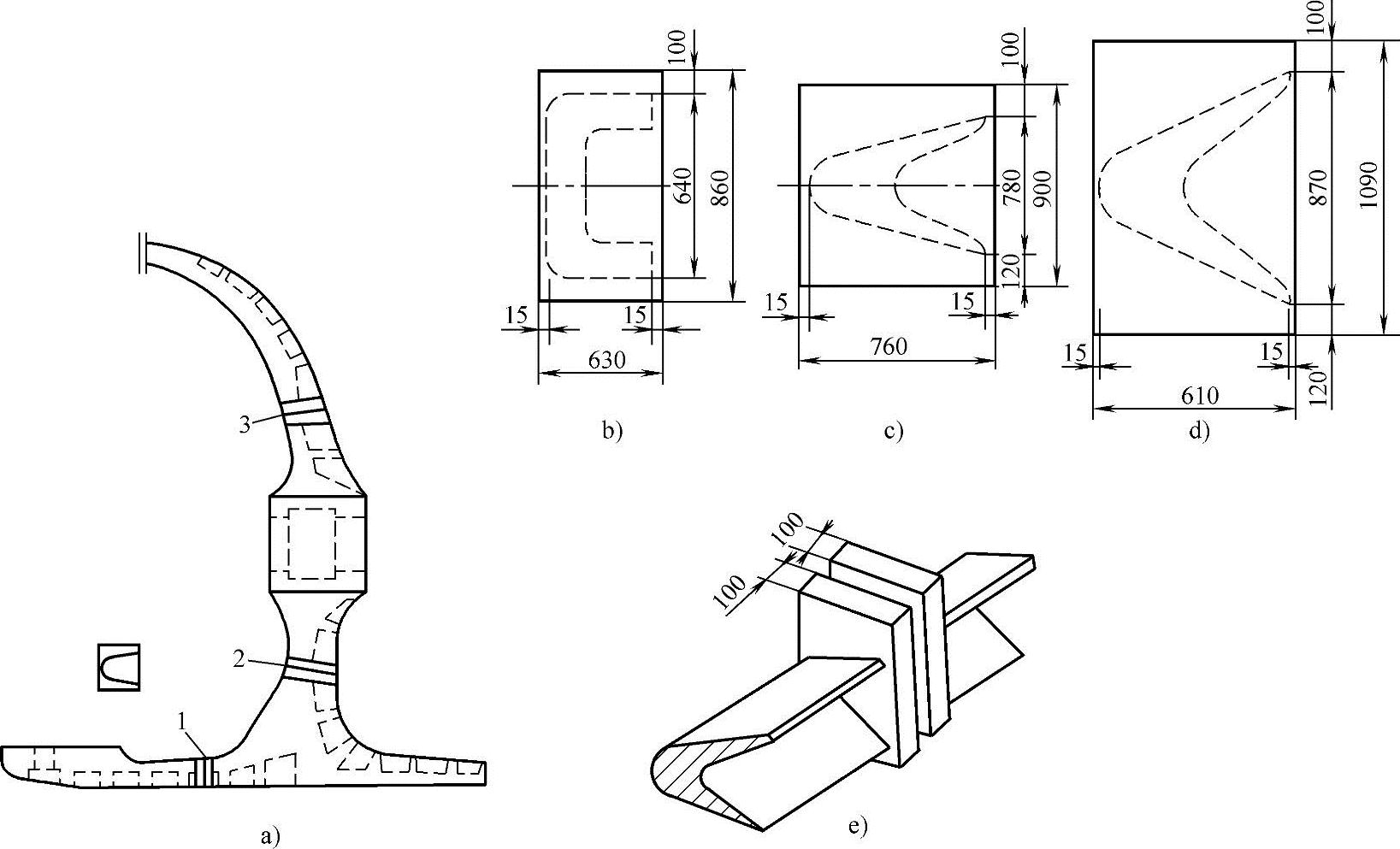

3.曲面结构

如25000t货轮的艉柱(图24-9)等。艉柱材料为ZG230—450,它由4段铸钢件拼焊而成。(www.daowen.com)

图24-8 2300轧钢机机架

1—上横梁 2—立柱 3—下横梁 4—底座

对于曲面结构,为简化焊接工艺及操作,一般先将焊接断面处拼成规则的方形或长方形。

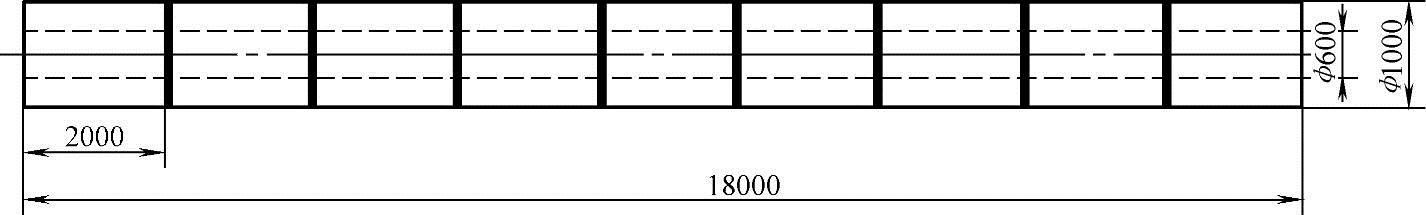

4.圆筒形结构

如1.2x108N自由锻造水压机立柱(图24-10)等。江南造船厂生产的1.2x108N水压机立柱重达百吨,国外均用200余吨钢锭锻造,根据当时上海地区铸钢能力,分为9个铸钢件,再电渣焊成整根立柱。适合采用电渣焊的圆筒形结构见表24-2。

表24-2 适合采用电渣焊的圆筒形结构的尺寸

图24-9 25000t货轮艉柱

a)艉柱外形和接头布置图 b)接头1外形尺寸 c)接头2外形尺寸 d)接头3外形尺寸 e)艉柱接缝处断面形状

图24-10 1.2×108N自由锻造水压机立柱

5.其他结构

(1)薄板结构 日本已将管极电渣焊应用于厚度为12~14mm的薄板焊接,以解决焊条电弧焊工人操作条件恶劣的船体隔舱中筋板的焊接及船体总装曲线焊缝的焊接问题。

(2)锻焊结构 (汽轮发电机转子)大型核电站及火电站的汽轮机转子往往需500~600t或更大的钢锭锻造,特大型钢锭生产设备复杂,保证质量难度很大,苏联时期已研究锻焊结构的转子,采用双极串联宽问隙、厚板极电渣熔焊方法将数个直径φ1500mm电渣锭拼焊成大型钢锭。我国也用类似方法将数个小型电炉锭锻件拼焊成大型锻件,并能做到焊缝、热影响区化学成分、金相组织、力学性能和母材基本一致。用该锻件生产的12MW汽轮发电机转子已通过鉴定,并已装机组运行。

(3)开坡口的电渣焊结构 日本在大型顶吹氧转炉等大型结构现场安装中已采用开X形坡口的电渣焊接,分两次焊成,采用高的焊接速度,焊接接头热影响区小,晶粒长大不明显,焊后仅进行局部消除应力热处理,而不需正火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。