根据采用电极的形状和是否固定,电渣焊方法主要有:丝极电渣焊、熔嘴电渣焊(包括管极电渣焊)、板极电渣焊。

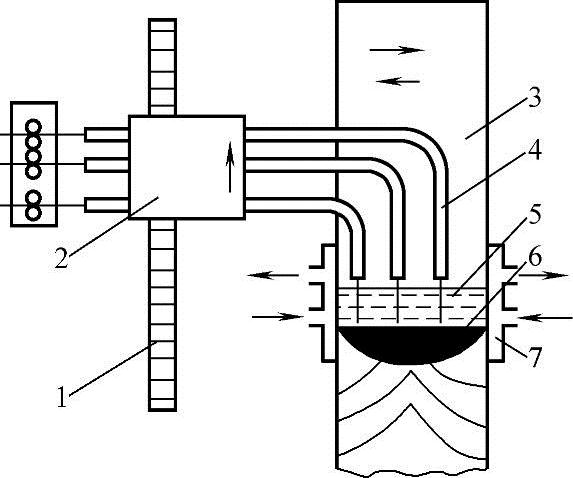

1.丝极电渣焊(图24-2)

丝极电渣焊使用焊丝作为电极,焊丝通过不熔化的导电嘴送入渣池。安装导电嘴的焊接机头随金属熔池的上升而向上移动,焊接较厚的工件时可以采用2根、3根焊丝,还可使焊丝在接头问隙中作横向往复摆动以获得较均匀的熔宽和熔深。

这种焊接方法由于焊丝在接头问隙中的位置及焊接参数都容易调节,许用功率小,监控熔池方便,从而熔宽及熔深易于控制,故适合于环焊缝的焊接、高碳钢、合金钢对接以及丁宇接头的焊接。焊接工件厚度一般为40~450mm。如单丝不摆动可焊接厚度为40~60mm,单丝摆动可焊接厚度为60~150mm,三丝摆动可焊接厚度为450mm。与熔嘴电渣焊相比可降低45%左右成本。

但这种焊接方法的设备及操作较复杂,焊接大厚度、复杂断面的工件较困难。另外,由于焊机位于焊缝一侧,焊缝的一侧要有必需的自由通道,因此只能在焊缝另一侧安设控制变形的定位铁,以致焊后会产生角变形。故在一般对接焊缝中应用,在丁宇焊缝中较少采用。

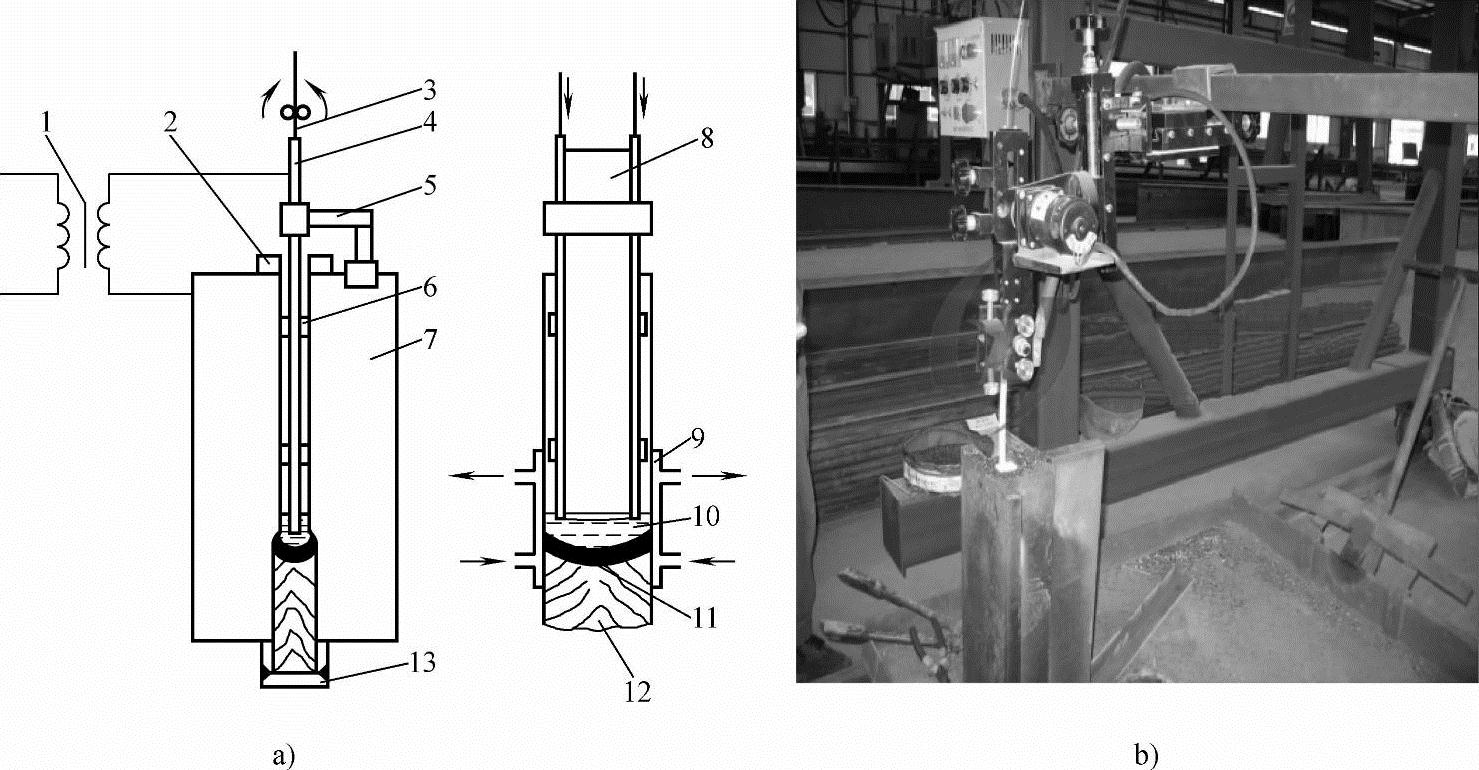

2.熔嘴电渣焊(图24-3)

图24-2 丝极电渣焊示意图[3]

1—导轨 2—焊机的机头 3—工件 4—导电杆 5—渣池 6—金属熔池 7—水冷成形滑块

图24-3 熔嘴电渣焊原理及应用

a)熔嘴电渣焊原理图 b)熔嘴电渣焊应用[4] 1—电源 2—引出板 3—焊丝 4—熔嘴钢管 5—熔嘴夹持架 6—绝缘块 7—工件 8—熔嘴钢板 9—水冷成形滑块 10—渣池 11—金属熔池 12—焊缝 13—起焊槽

熔嘴电渣焊的电极为固定在接头问隙中的熔嘴(通常由钢板和钢管焊成)和由送丝机构不断向熔池中送进的焊丝构成。随焊接厚度的不同,熔嘴可以是单个的也可以是多个的。根据工件形状,熔嘴电极的形状可以是不规则的或规则的,熔嘴的厚度是接头问距的10%~50%。同时熔嘴可以做成各种曲线或曲面形状,适合于曲线及曲面焊缝,如大型船舶的艉柱等的焊接。

熔嘴电渣焊的设备简单,操作方便,通用性强,焊接的工件实际上不受尺寸、形状的限制,可在难以到达的部位进行焊接。缺点是对熔池的监控很困难。目前已成为对接焊缝和丁宇形焊缝的主要焊接方法。此外焊机体积小,焊接时,焊机位于焊缝上方,故适合于梁体等复杂结构的焊接。由于可采用多个熔嘴且熔嘴固定于接头问隙中,不易产生短路等故障,所以很适合于大断面结构的焊接,目前可焊工件厚度达2m左右,长度达10m以上。熔嘴还可以做成各种曲线或曲面形状,以适合于曲线及曲面焊缝的焊接。(www.daowen.com)

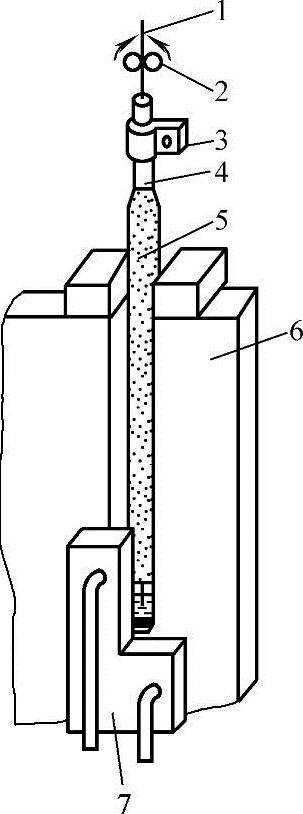

当被焊工件较薄时,熔嘴可简化为一根或两根管子,而在其外涂上涂料,涂料除可起绝缘作用并使装配问隙减小外,还可以起到随时补充熔渣及向焊缝过渡合金元素的作用。因此也可称为管极电渣焊(图24-4),它是熔嘴电渣焊的一个特例。

图24-4 管极电渣焊示意图[3]

1—焊丝 2—送丝滚轮 3—管极夹持机构 4—管极钢管 5—管极涂料 6—工件7—水冷却成形滑块

管极电渣焊的电极为固定在接头问隙中的涂料钢管和不断向渣池中送进的焊丝。因涂料有绝缘作用,故管极不会和工件短路,装配问隙可缩小,因而管极电渣焊可节省焊接材料和提高焊接生产率。由于薄板可只采用一根管极,操作方便,管极易于弯成各种曲线形状,故多用于薄板及曲线焊缝的焊接。

此外,还可通过管极上的涂料适当地向焊缝中渗合金,这对细化焊缝晶粒有一定作用。

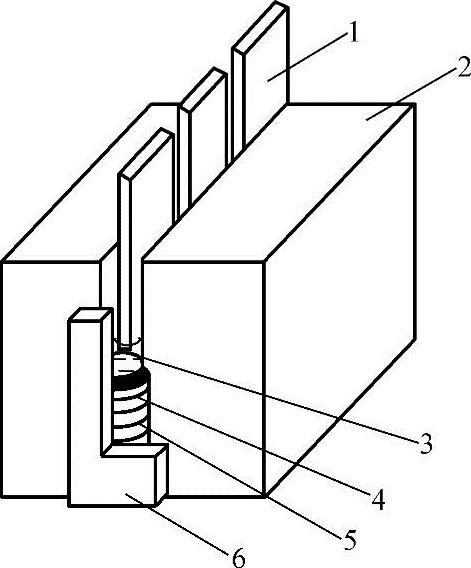

3.板极电渣焊(图24-5)

图24-5 板极电渣焊示意图[3]

1—板极 2—工件 3—渣池 4—金属熔池 5—焊缝 6—水冷成形块

板极电渣焊的电极为金属板,根据被焊件厚度不同可采用一块或数块金属板条进行焊接,通过送进机构将板极不断向熔池中送进,不作横向摆动,可获得致密可靠的接头。

板极可以是铸造的也可以是锻造的,板极电渣焊适于不宜拉成焊丝的合金钢材料的焊接和堆焊,板极材料化学成分与焊件相同或相近即可,可用边角料制作,目前多用于模具钢的堆焊、轧辊的堆焊等。

板极电渣焊的板极一般为焊缝长度的4~5倍,因此送进设备高大,消耗功率很大,校正电极板的方位困难,焊接过程中板极在接头问隙中晃动,易于和工件短路,操作较复杂,因此一般不用于普通材料的焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。