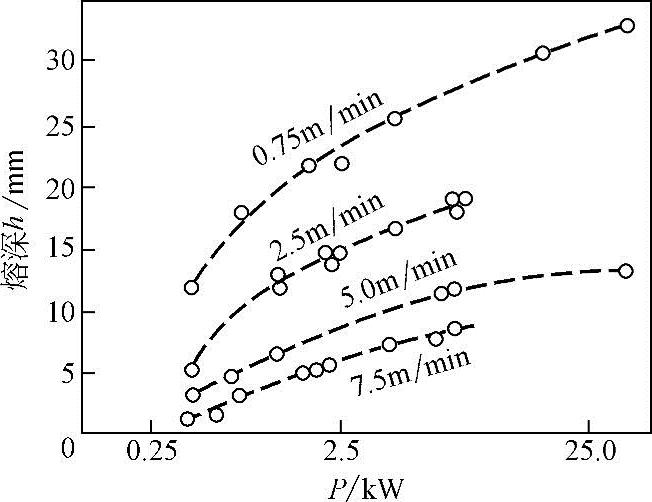

图20-21 304型不锈钢激光焊熔深 随入射光束功率变化的曲线

1.入射光束功率

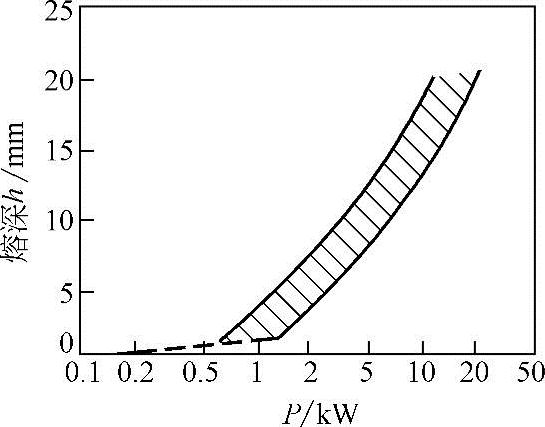

它主要影响熔深,当束斑直径保持不变时,熔深随入射光束功率的增加而变大,图20-21是304型不锈钢激光焊熔深随入射光束功率变化的曲线,图20-22是根据对不锈钢、钛、铝等金属的实验而给出的激光焊熔深与入射光束功率的关系。由于光束从激光器到工件的传输过程中存在能量损失,作用在工件上的功率总是小于激光器的输出功率,所以入射光束功率应是照射到工件上的实际功率。在焊接速度一定的前提下,焊接不锈钢、钛、铬时,最大熔深hmax与入射光束功率P问存在以下关系:

hmax㏄P0.7 (20-13)

图20-22 激光焊熔深随入射光束功率变化的曲线

2.光斑直径

在入射功率一定的情况下,光斑尺寸决定了功率密度的大小。对高斯光束的直径定义为光强下降到中心值的1/E或1/E2处所对应的直径,前者包含略多于60%的总功率,后者则包含80%的总功率,建议采用1/E2的定义方法。

实际测量中所采用的最简单的方法是等温轮廓法,通过对炭化纸的烧焦或对聚丙烯板的穿透来进行测量。

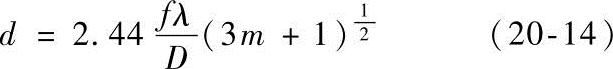

聚焦后的光斑直径

式中f——聚焦镜焦距;

λ——激光波长;

D——聚焦前光斑直径;

m——激光横模的阶数。

显然,采用短焦距的聚焦镜可使d变小,在f一定的情况下,横模阶数越低,d越小,当横模为基模(m=0)时,d最小。

3.吸收率

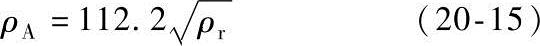

吸收率决定了工件对激光束能量的利用率。研究表明,金属对红外光的吸收率ρA与它的电阻率ρr问的关系为

电阻率又与温度有关,所以金属的吸收率又与温度密切相关。理论计算表明,材料Ti-6Al-4V在300℃时的吸收率约为15%,而304型不锈钢、Fe和Zn即使在熔融状态,其吸收率也低于15%,这说明反射所造成的能量损失是很大的。

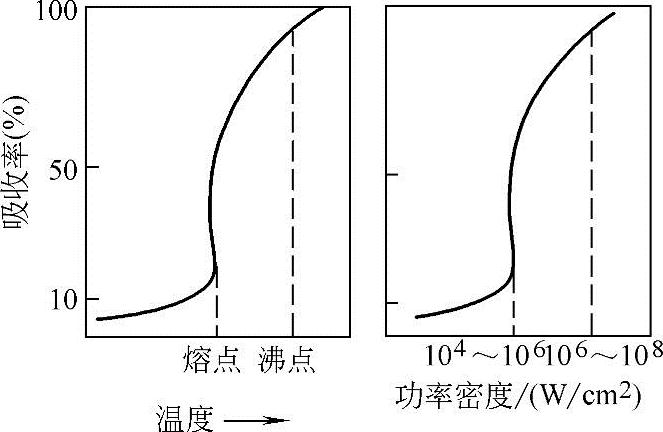

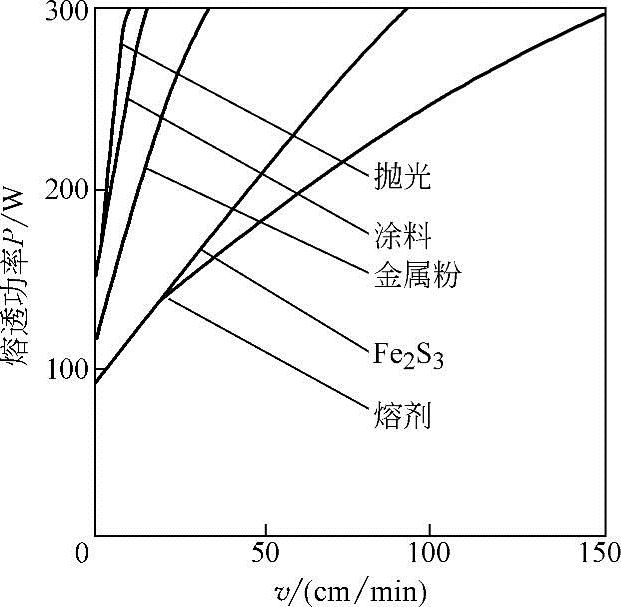

尽管大多数金属在室温时对10.6μm波长光束的反射率一般都超过90%,然而一旦熔化、汽化、形成小孔以后,对光束的吸收率将急剧增加,图20-23显示了金属材料吸收率随表面温度和功率密度的变化。由图可知,达到沸点时的吸收率已超过90%。不同金属达到其沸点所需的功率密度也不同,钨为108W/cm2,铝为107W/cm2,碳钢和不锈钢则在106W/cm2以上。对材料表面进行涂层或生成氧化膜,可有效地提高对光束的吸收率。图20-24表示在不同的表面处理条件下,熔透功率与焊接速度的关系。可以看出,材料表面经处理后对光束的吸收率有不同程度的提高。

图20-23 金属村料吸收率随表面温度和功率密度的变化

(www.daowen.com)

(www.daowen.com)

图20-24 不同表面处理条件下熔透功率与焊接速度的关系

另外,使用活性气体也能增加材料对激光的吸收率。实验表明,在保护气体氩中添加10%的氧,可使熔深增加一倍。

4.焊接速度

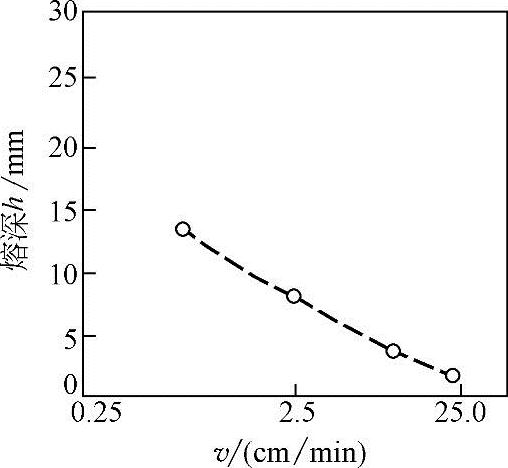

焊接速度影响焊缝熔深和熔宽。深熔焊接时,熔深几乎与焊接速度成反比,图20-25为采用10kW功率时,304型不锈钢熔深随速度的变化曲线。在给定材料、给定功率条件下对一定厚度范围的工件进行焊接时,有一合适的焊接速度范围与之对应。如速度过高,会导致焊不透;如速度过低,又会使材料过量熔化,焊缝宽度急剧增加,甚至导致烧损和焊穿。

5.保护气体成分及流速

深熔焊时,保护气体的作用有两个,一是保护被焊部位免受氧化,二是为了抑制等离子云的负面效应。

图20-25 304型不锈钢在10kW功率下熔深随焊接速度的变化曲线

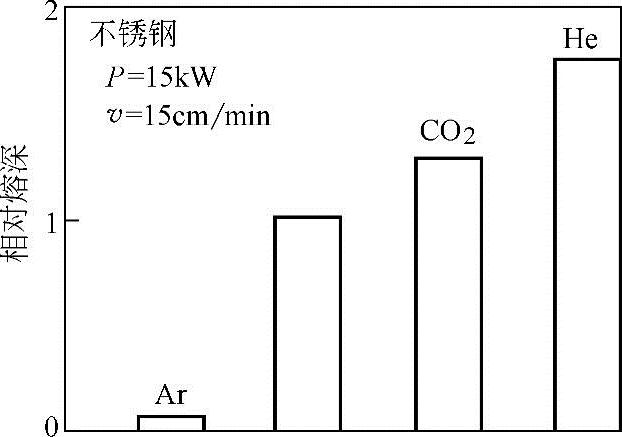

图20-26显示了不同的保护气体对熔深的影响。由图可知,He可显著改善激光的穿透力,这是由于He的电离势高,不易产生等离子体,而Ar的电离势低,易产生等离子体。若在He中添加1%的有更高电离势的H2,则又会进一步改善光束的穿透力,使熔深进一步增加。空气和CO2对光束穿透力的影响介于Ar和He之问。

图20-26 不同保护气体对熔深的影响

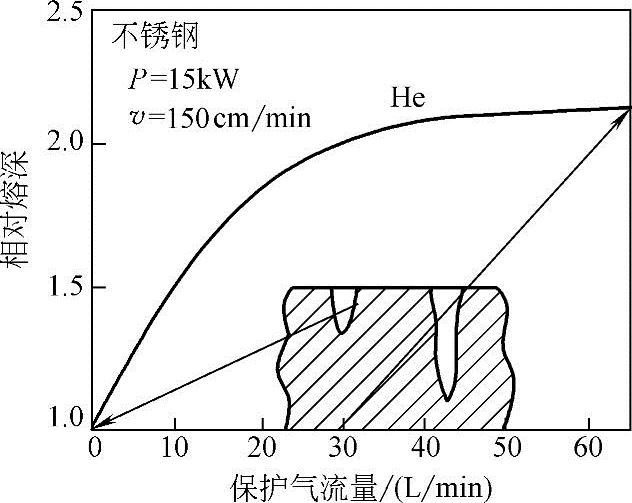

气体流量对熔深的影响如图20-27所示。在一定的流量范围内,熔深随流量的增加而增加,超过一定值以后,熔深则基本维持不变。这是因为流量从小变大时,保护气体去除熔池上方等离子体的作用加强,减小了等离子体对光束的吸收和散射作用,因而熔深增加,一旦流量达到一定值以后,仅靠吹气进一步抑制等离子体负面效应的作用已不明显,因而即使流量再加大,对熔深也就影响不大了。另外,过大的流量不仅会造成浪费,同时,还会使焊缝表面凹陷。

图20-27 保护气体流量对熔深的影响

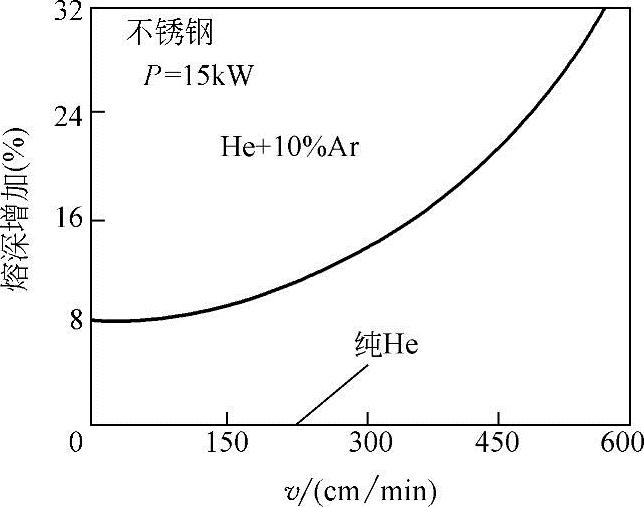

高速焊接时,选择保护气体不能仅仅考虑气体的电离势,还应考虑气体的密度。因为电离势较高的气体往往原子序数较低,相对原子质量也较小,高速焊接时,这些较轻的气体不能在短时问内把焊接区域的空气排走,而较重的气体则可实现这一点,因而把较重的气体和较轻的而电离势又高的气体混合在一起,将会产生最佳的熔透效果。图20-28表明,尽管提高了焊接速度,当在He中添加10%的Ar时,仍可显著增加熔深。

图20-28 Ar(10%)与HC(90%)混合气对熔深的影响

6.离焦量

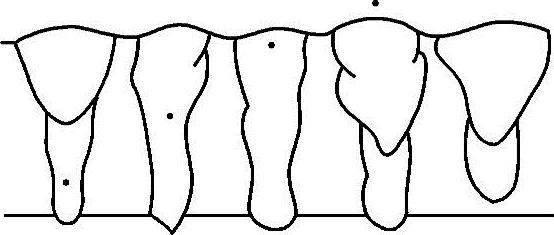

离焦量不仅影响工件表面光斑直径的大小,而且影响光束的入射方向,因而对焊缝形状、熔深和横截面积有较大影响。图20-29是采用功率为5kW、焊接速度为16mm/s、对板厚为6mm的310型不锈钢进行实验所得到的结果。当焦点位于工件较深部位时形成V形焊缝;当焦点在工件以上较高距离(正离焦量大)时形成“钉头”状焊缝,且熔深减小;而当焦点位于工件表面下1mm左右时,焊缝截面两侧接近平行。实际应用时,焦点位于工件表面下1~2mm的范围较为适宜。

图20-29 离焦量对焊缝形态的影响

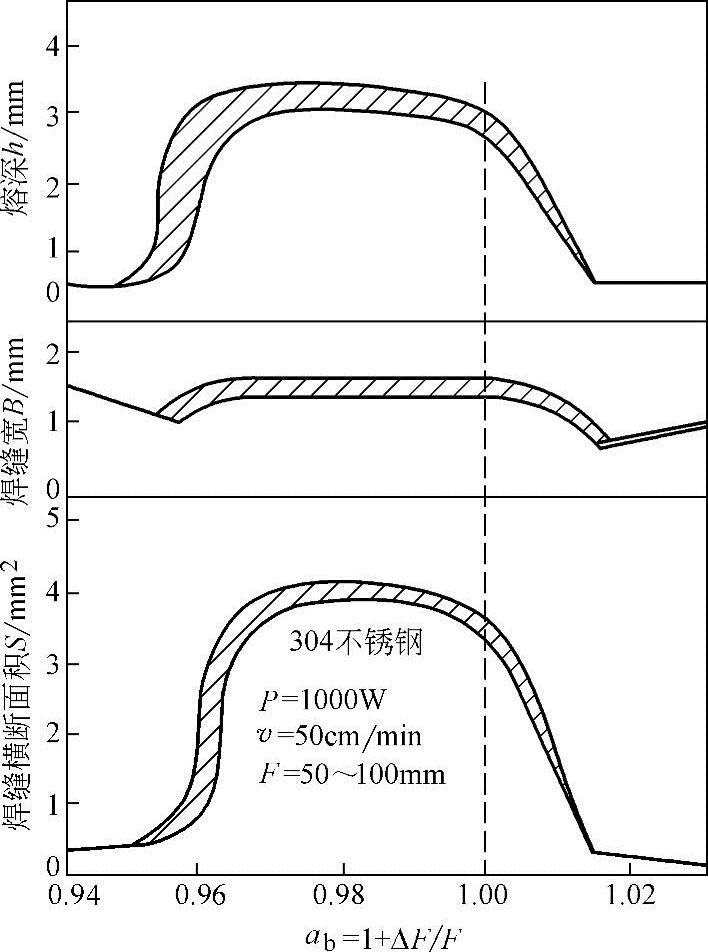

图20-30为采用1000W激光、焊接速度为50cm/min、焦距为50~100mm、对304型不锈钢进行实验所得出的离焦量对熔深、熔宽和焊缝横断面面积影响的关系曲线。图中,F为焦距,ΔF为离焦量。由图可知,熔深随离焦量有一跳跃性变化,在ΔF很大的地方,熔深很小,这时属热传导焊接,当ΔF减小到某一值后,熔深发生跳跃性增加,这标志着小孔效应开始产生。

图20-30 离焦量对熔深、熔宽 和横断面积的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。