1.薄板的焊接

板厚为0.03~2.5mm的零件多用于仪表、压力或真空密封接头、膜盒、封接结构、电接点等构件中。

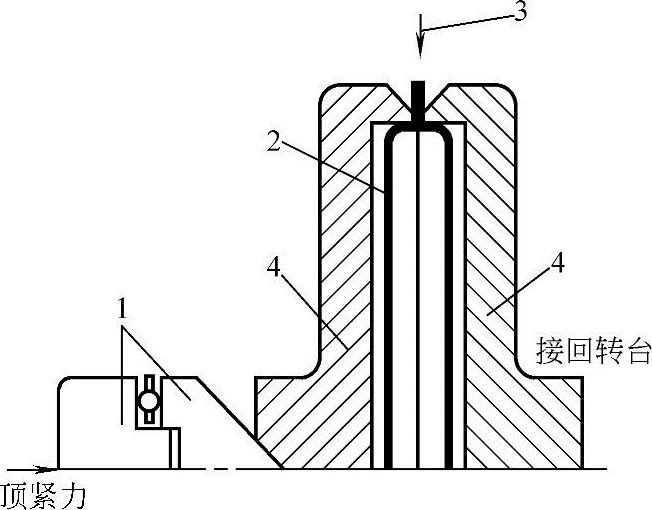

薄板导热性差,电子束焊接时局部加热强烈。为防止过热,应采用夹具。图19-29示出薄板膜盒零件及其装配焊接夹具,夹具材料为纯铜,对极薄工件可考虑使用脉冲电子束流。

图19-29 膜盒及其焊接夹具

1—顶尖 2—膜盒 3—电子束 4—纯铜夹具

电子束功率密度高,易于实现厚度相差很大的接头的焊接。焊接时薄板应与厚度大的零件紧贴,适当调节电子束焦点位置,使接头两侧均匀熔化。

2.厚板的焊接

电子束可以一次焊透300mm的钢板,焊道的深宽比可以高达50:1。当被焊钢板厚度在60mm以上时,可以将电子枪水平放置进行横焊,以利焊缝成形。电子束焦点位置对熔深影响很大,在给定的电子束功率下,将电子束焦点调节在工件表面以下,熔深的0.5~0.75倍处电子束的穿透能力最好。根据实践经验,焊前将电子束焦点调节在板材表面以下,板厚的1/3处,可以发挥电子束的穿透能力并使焊缝成形良好。

焊接厚板时,保持良好的真空度有利于增大电子束焊缝的熔深。

3.添加填充金属

只有在对接头有特殊要求或者因接头准备和焊接条件的限制不能得到足够的熔化金属时,才添加填充金属,其主要作用是:

1)在接头装配问隙过大时可防止焊缝凹陷。

2)在焊接裂纹敏感材料或异种金属接头时可防止裂纹的产生。

3)在焊接沸腾钢时加入少量含脱氧剂(铝、锰、硅等)的焊丝,或在焊接铜时加入镍均有助于消除气孔。

添加填充金属的方法是在接头处放置填充金属。箔状填充金属可夹在接缝的问隙处,丝状填充金属可用送丝机构送入或用定位焊固定。

送丝机构应保证焊丝准确地送入电子束的作用范围内。送丝嘴应尽可能靠近熔池,其表面应有涂层以防金属飞溅物的沾污。应选用耐热钢来制造送丝嘴。应能方便地对送丝机构进行调节,以改变送丝嘴到熔池的距离、送丝方向以及与工件的夹角等。焊丝应从熔池前方送入。焊接时采用电子束扫描有助于焊丝的熔化和改善焊缝成形。

送丝速度和焊丝直径的选择原则是使填充金属的体积为接头凹陷体积的1.25倍。

4.定位焊

用电子束进行定位焊是装夹工件的有效措施,其优点是节约装夹时问和经费。

可以采用焊接束流或弱束流进行定位焊,对于搭接接头可用熔透法定位,有时先用弱束流定位,再用焊接束流完成焊接。(www.daowen.com)

5.焊接可达性差的接头

电子束很细、工作距离长、易于控制,所以电子束可以焊接狭窄问隙的底部接头。这不仅可以用于生产过程,而且在修复报废零件时也非常有效。复杂形状的昂贵铸件常用电子束来修复。

对可达性差的接头只有满足以下条件才能进行电子束焊:

1)焊缝必须在电子枪允许的工作距离上。

2)必须有足够宽的问隙允许电子束通过,以免焊接时误伤工件。

3)在电子束的路径上应无干扰磁场。

6.电子束扫描和偏转

在焊接过程中采用电子束扫描可以加宽焊缝,降低熔池冷却速度,消除熔透不均等缺陷,降低对接头准备的要求。

电子束扫描是通过改变偏转线圈的励磁电流,从而使横向磁场变化来实现的。常用的电子束扫描图形有正弦形、圆形、矩形、锯齿形等。通常电子束扫描频率为100~1000Hz,电子束偏转角度为2°~7°。在焊接铝合金等蒸发量较大的金属时,为了防止焊接所产生的大量金属蒸气和离子直接侵入电子枪,可设置电子束偏转焊接,使电子枪在焊接过程中稳定工作。

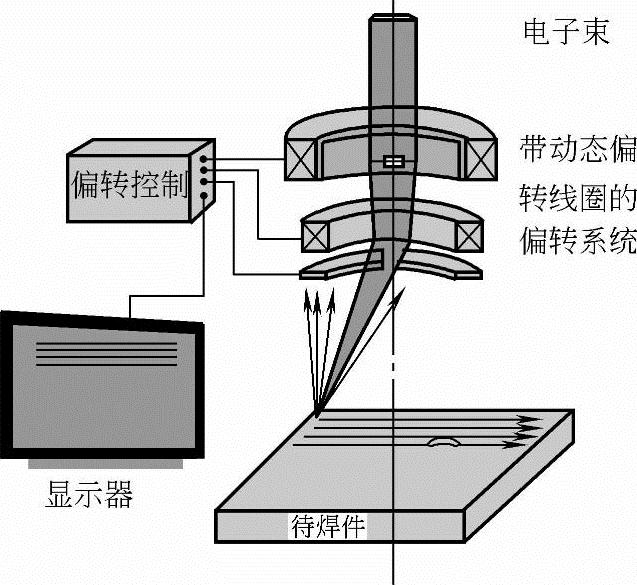

通过专用高频扫描系统,电子束经过高达1MHz频率扫描后,可以实时观测焊件表面形态,检测接缝的位置,实现焊缝跟踪。如图19-30所示。通过二次电子反射,可以观察焊件表面的细微形貌。焊接时,分出小部分电子束在焊缝前端扫描观察,确定焊缝位置,比对偏差,实现实时焊缝跟踪。

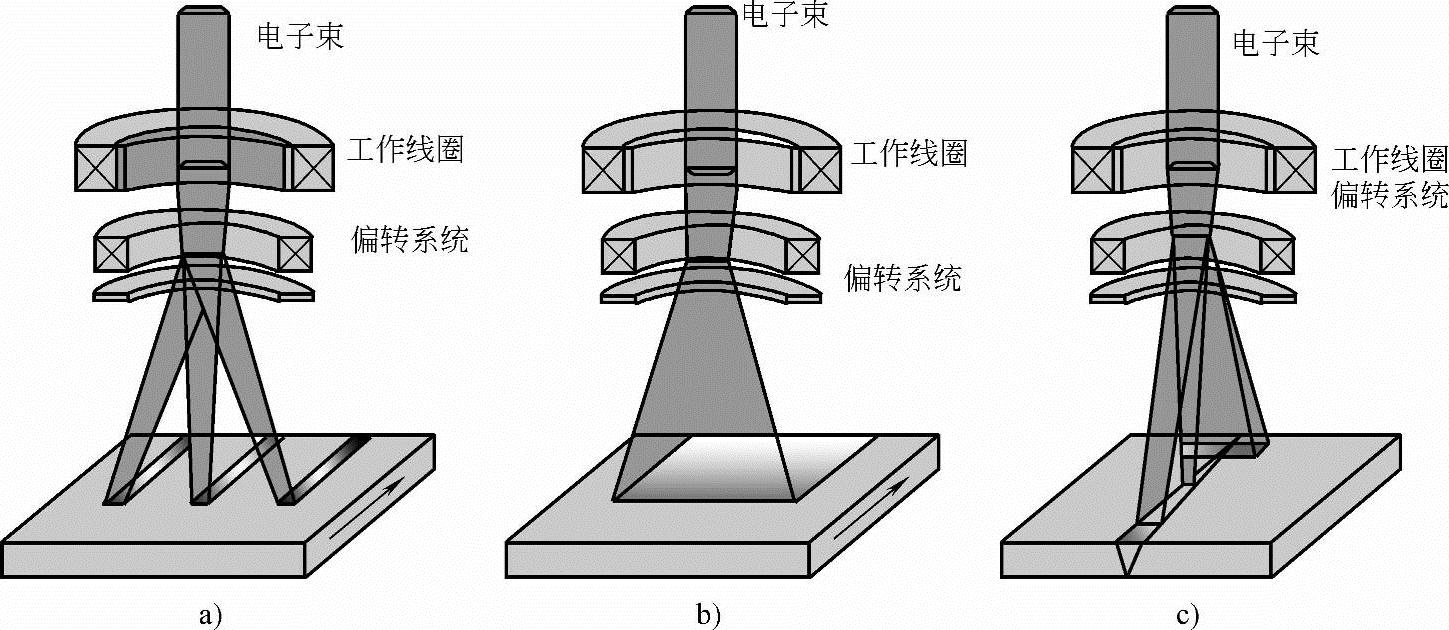

此外,利用该技术还可以实现多束焊接,如图19-31a所示。利用电子束高频“跳动”实现多束焊接,提高效率,减小焊接变形;改变扫描方式,也可以实现平面扫描加热,用于表面清理、表面热处理及表面改性,如图19-31b所示;甚至可以实现焊前预热、焊接、焊后热处理同时进行,一次完成,如图19-31c所示。

图19-30 二次电子传感系统

图19-31 高频扫描系统可以实现的辅助功能

7.焊接缺陷及其防治

和其他熔焊一样,电子束焊的接头也会出现未熔合、咬边、焊缝下陷、气孔、裂纹等缺陷。此外,电子束焊缝特有的缺陷有熔深不均(spiking)、长空洞、中部裂纹和由于剩磁或干扰磁场造成的焊道偏离接缝等。

熔深不均出现在非穿透焊缝中。当在焊缝根部还出现孔洞时,称为焊缝根部钉形缺陷,如图19-32所示,这种缺陷是高能束流焊接所特有的。它与电子束焊接时熔池的形成和金属的流动有密切的关系。加大束斑直径可减弱这种缺陷。将电子束作圆形扫描,获得凹形能量分布,有利于消除熔深不均。改变电子束焦点在工件内的位置也会影响到熔深的大小和均匀程度。适当地散焦可以加宽焊缝,有利于消除和减小熔深不均的缺陷。

长空洞及焊缝中部裂纹都是电子束深熔透焊接时所特有的缺陷,降低焊接速度,改进材质有利于消除此类缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。