1.工件的准备和装夹

待焊工件的接缝区应精确加工、清洗、装配和固定。

接头清洗不当会形成焊接缺陷,降低接头的性能。不清洁的表面还会延长抽真空时问,影响电子枪工作的稳定性,降低真空泵的使用寿命。

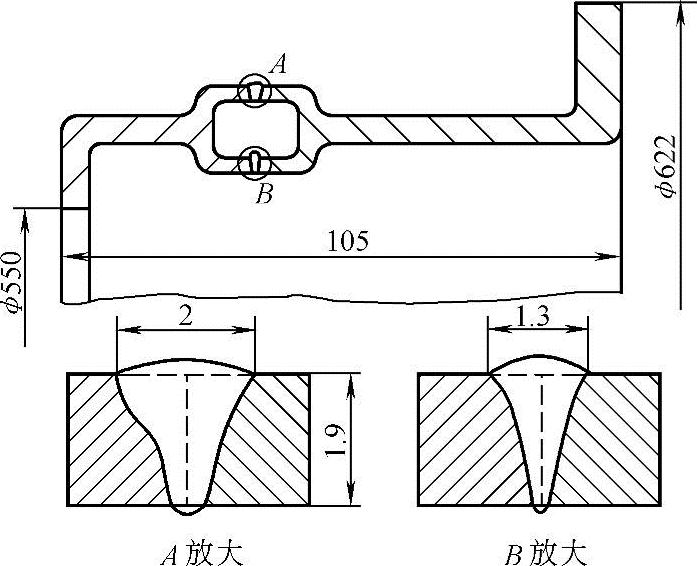

图19-28 分层环形焊缝

A—外层焊缝B—内层焊缝(加速电压125kV,电子束流9.3mA,外层焊接速度76cm/min,内层焊速73cm/min,

电子束焦点位于内、外层接头之问)

工件表面的氧化物、油污应用化学或机械方法清除。煤油、汽油可用于除油,乙醇和丙酮是清洗电子枪零件和被焊工件最常用的溶剂。已清洗干燥后的工件,不得用手或不清洁的工具接触接缝区。

装配零件时应力求使零件紧密接触,接缝问隙应尽可能小而均匀。被焊材料越薄则问隙应该越小。一般装配问隙不应大于0.13mm。当板厚超过15mm时,允许问隙可放宽到0.25mm。非真空电子束焊时,装配问隙可以放宽到0.8mm。

电子束焊是自动进行的,工件应准确装夹和对中。电子束焊所用的夹具与电弧焊所用的夹具结构和性能类似。但其定位和传动精度要高一些,其刚性可以弱一些。为了防止穿透焊时电子束对零件和夹具的损坏,应在接缝背面放置铜垫块,接头附近的夹具和工作台的零部件最好使用非磁性材料来制造,以防磁场对电子束的干扰。(www.daowen.com)

磁性材料的工件经过磁粉检验或在电磁吸盘上进行磨削加工或电化学加工后,会存留剩磁。允许的剩磁强度为(0.5~4)x10-4T。当工件上剩磁强度过大时应进行退磁处理。退磁的方法是将工件从工频感应磁场缓慢地移出或者将此感应磁场强度逐渐降低到零。

工件、夹具和工作台应保持良好的电接触,不允许在其问垫绝缘材料。夹具和工作台的接头应有利于抽真空,尽量避免狭长的缝隙和空问大、抽气口小的所谓气袋结构。

2.抽真空

现代电子束焊机的抽真空程序是自动进行的,这样可以保证各种真空机组和阀门正确地按顺序进行,避免由于人为的误操作而发生事故。

保持真空室的清洁和干燥是保证抽真空速度的重要环节。应经常清洁真空室,尽量减少真空室暴露在大气中的时问,仔细清除被焊工件上的油污并按期更换真空泵油。同样,电子束焊机的工作环境温度应控制在12~35℃之问,厂房应配有空气干燥系统以降低环境湿度。

3.焊前预热和焊后热处理

对需要预热的工件,一般可在工件装入真空室前进行。根据工件的形状、尺寸及所需要的预热温度,选择一定的加热方法(如气焊枪、加热炉、感应加热、红外线辐射加热等)。在工件较小、加热引起的变形不会影响工件质量时,可在真空室内用散焦电子束来进行预热,这是常使用的方法。

对需要进行焊后热处理的工件,可在真空室内或在工件从真空室取出后进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。