闪光对焊和其他电阻焊方法一样,实现质量监控可通过电参数和机械参数两种方式进行。闪光对焊时,影响接头质量的参数很多,但实际生产中不可能而且没有必要对所有的影响参数都进行控制,通常是控制其中的一个或某几个参数。下面介绍一种焊接电压、电流和工件送进速度的多参数控制技术。

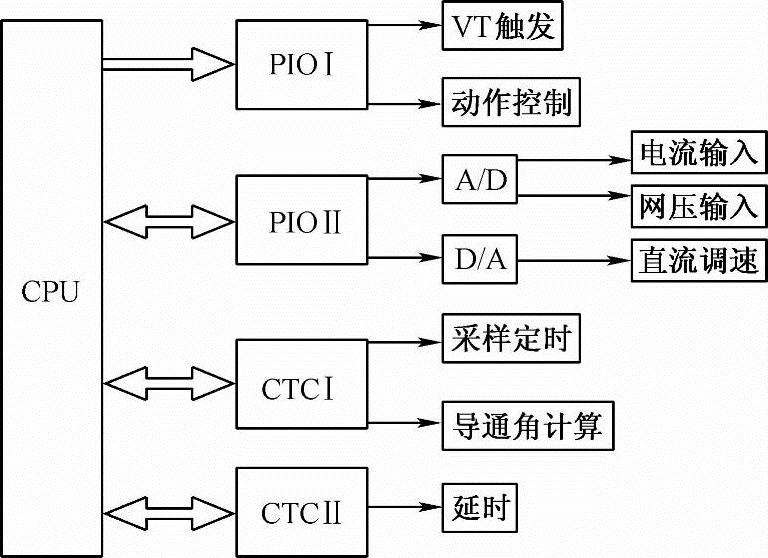

多参数控制技术是利用计算机技术,对影响接头质量的焊接电压、电流和烧化速度等参数进行实时监测、处理和控制,从而保证焊接质量的一种控制方法。控制系统由主电路、控制电路和辅助电路组成。系统功能方框图如图18-27所示。

图18-27 闪光对焊多参数控制系统的方框图[22]

在主电路中,大功率晶闸管控制焊接变压器的通电,并在焊接过程中起调节焊接电压的作用。其调整作用由微处理机通过定时时问来控制。控制电路和辅助电路由微处理机和输入/输出电路组成。微处理机包括CPU、键盘、并行接口PIO、CTC等。输入/输出电路包括光电隔离电路、逻辑译码电路、控制信号和位置信号产生电路,以及同步信号产生、放大、驱动电路等。该系统的中心是CPU。通过PIO—Ⅰ,完成SCR触发、电极的夹紧与松开,以及起动电机等功能。通过PIO—Ⅱ,实现电流和电压的采样。CTC—Ⅰ用以完成采样点的定时以及SCR导通角的测量等功能。CTC—Ⅱ则用以进行各阶段的延时。数据的处理及判断则由CPU完成。

1.焊接电压程控及其自动补偿

焊接电压是闪光对焊重要的焊接参数之一。进行预热闪光对焊时,一般在预热阶段采用低电压,进入闪光阶段后采用较高电压。在闪光阶段,为了保证闪光过程的连续和稳定,以及为了建立合适的温度场,闪光过程各阶段的电压是不同的。因此,应能对焊接电压进行实时控制,以提供所需的各种电压,而且应同时能实现电压的自动补偿,以保持每次闪光过程中各个电压的稳定。

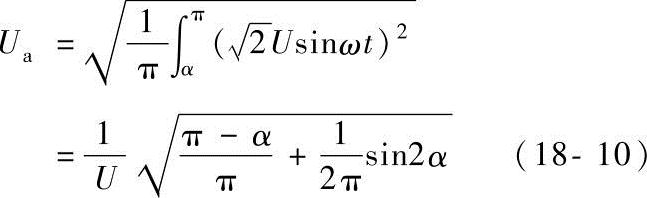

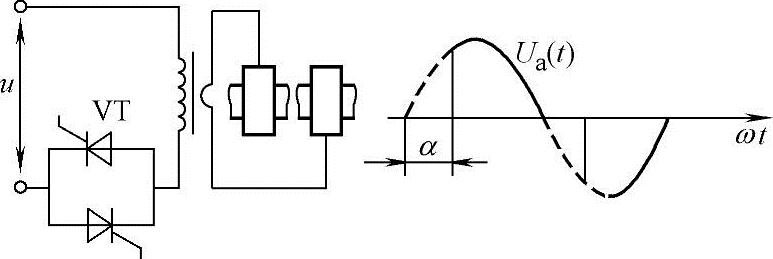

控制装置采用焊机的主电路,如图18-28所示。图中,α为晶闸管控制角。由图可知,焊接电压有效值为

式中U——电网电压有效值;

α——晶闸管控制角。

由式(18-10)可见,可以通过改变晶闸管控制角α来调节焊接电压有效值,以实现焊接电压的控制。

图18-28 闪光对焊机主电路及电压波形

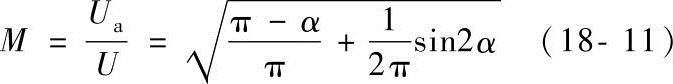

设焊接电压有效值与电网电压有效值之比为M,则

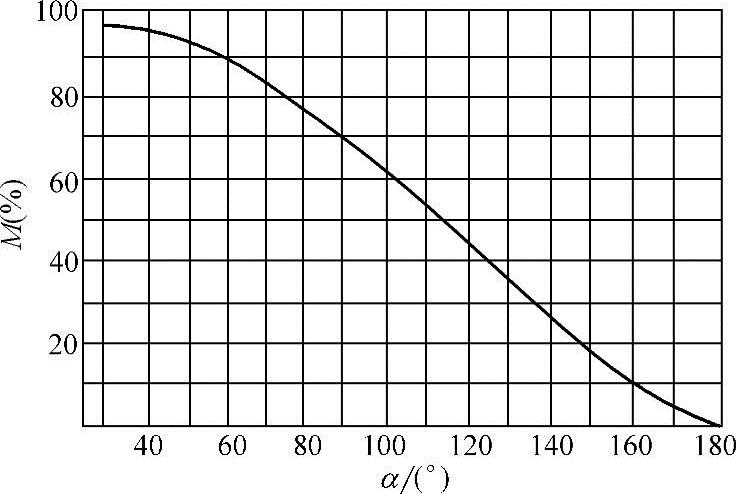

M与α的关系可用图18-29的曲线表示。

图18-29 M与α的关系[22](www.daowen.com)

当电网电压发生波动时,为了保持焊接电压稳定,需要对α角进行修正,以实现电网电压补偿。设给定电压为Ua0,额定电网电压为U0,给定电压比值为M0,则在电网电压波动前

Ua0=M0U0 (18-12a)

电网电压波动后

Ua=MU (18-12b)

式中Ua——实际焊接电压;

U——波动后的电网电压;

M——波动后的电压比值。

为使Ua=Ua0或MU=M0U0

则必须使

M=M0U0/U (18-13)

此即为电网电压补偿的算法。

为了实现电压的实时控制,将图18-29的M-α关系曲线离散化,并存入微处理机内存。这样,对于给定的各阶段电压参数Ua,微处理机在每个周波导通之前计算出在额定电网电压时的M0值,并对电网电压进行测量,然后根据此时的电网电压值按式(18-13)计算出M值,再根据此M值查表得到对应的控制角α,进而对电网电压波动进行补偿。

这种系统已在LM—500型对焊机上用来焊接φ18~φ64mm圆环链。

2.烧化速度的控制

工件的送进速度与烧化速度相等,是整个闪光焊过程的关键问题之一。在闪光过程中,如果工件的烧化速度大于送进速度,则会使闪光过程断续进行,焊接质量将因加热过程或保护条件被破坏而下降。如果工件的送进速度大于烧化速度,则会使两工件短路,闪光中断,造成工件报废。实践证明,在生产中经常出现而危害最大的是闪光过程初期的短路现象。

为避免出现短路现象,需要根据工件的材质、截面尺寸和结构形状等选择合理的送进曲线,对工件的送进速度进行精确控制,使其与烧化速度保持一致。但是闪光过程是复杂的,而且要求每一瞬问的送进速度都等于烧化速度,在实际生产中是很难实现的,因此生产实际中是使动夹具按确定的送进曲线移动,同时对工件的烧化速度进行瞬时控制。这是通过调节电参数来实现的。闪光过程中,当液体过梁总面积发生突变时,电流会出现一个相应的尖峰,因而焊接电流的变化可直接反映过梁的产生和爆破的瞬问过程,所以可取焊接电流作为反馈信号,通过调节焊接电压来实现工件烧化速度的瞬时控制。例如,在闪光初期,当出现短路趋势时,液体过梁的总面积将急剧增大,焊接电流也急剧增大,于是可以根据检测到的电流值判断短路趋势。在出现短路趋势时,立即提高焊接电压,以增大端口过梁截面上的电流密度,促使过梁迅速爆破,并提高工件的烧化速度,从而使短路趋势在形成危害之前即被消除。

实践证明,对于钢件来说,这种方法能够有效地防止短路现象的出现。在闪光焊后期出现闪光中断,对接头质量的影响也不容忽视。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。