1.电极问电压监控

电压控制技术是在焊点形成过程中,选择电极问电压曲线上某些特征参数作为控制对象,并通过对这些参数的控制,实现焊点熔核尺寸的控制。

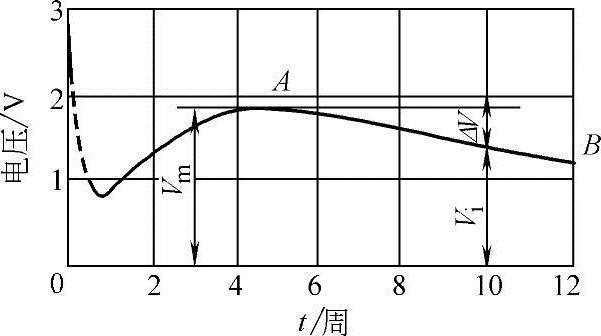

在点焊过程中,金属产生熔化和凝固的演变,焊接区的导电性和导电面积按一定规律变化,电极问电压也按一定规律相应变化。对碳钢来说,会形成图18-24的曲线。曲线上A点是最大电压值(Vm),表示焊点熔核已形成到一定程度。AB段为电压下降曲线,主要是熔核增长,电流通道面积迅速增大之故。随着金属的熔化,一方面电阻会增大,另一方面电流通道面积会增大,阻抗会减小,而通道面积扩大得很快,因此形成AB下降的曲线。当熔核长大到一定程度或长大过快,则会产生喷溅,电压会发生陡降。

在电压曲线上,可以表示熔核长大程度的特征参数有:最大电压值(Vm)、电压差值(ΔV=Vm-Vi)、电压变化率(ΔV/Vm)、电压曲线包围的面积(Vs)。检测这些参数,可以不同程度地表示出熔核的大小。运用这些参数产生了电压积分法、电压差值法、电压变化率法和最大电压值法的控制方法。目前常用电压差值法和电压变化率法。

图18-24 碳钢点焊的电压曲线[8]

电极问电压曲线的形状与材料有关,碳钢、镀锌钢板、钛合金的点焊电压曲线存在最大电压值和随后电压下降的阶段(见图18-24)。奥氏体不锈钢、高温合金点焊的电压曲线中上述特征不明显。铝合金点焊的电压曲线是先陡降后水平的特征,不存在最大电压值。由此可见,对不同材料应选用不同的质量控制方法。

电压曲线上的特征参数与焊接参数有关,Vm随焊接电流的增加而增加,且向左移;Vm随电极压力增加而减小,且向右移。在大的焊接电流和小的电极压力时,可获得较大的ΔV值。这一规律与熔核尺寸的变化规律相一致。这说明,在采用电压控制时,选择预定的ΔV应考虑焊接规范的强弱,并经反复试验而确定。

生产中曾经使用电压变化率和电压积分法的质量监控技术。在电极压力不很大的条件下,电压监控技术对焊接电流和边距的变化有较高的灵敏度和小的分散度,但对因点距较小造成电流分流影响的场合,监控效果不够理想。

2.电极位移监控(热膨胀法)

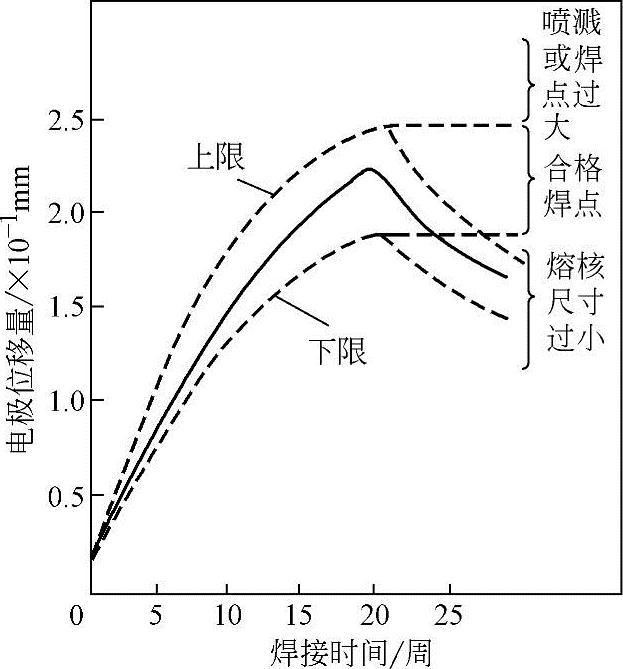

在点焊过程中,金属因受热而产生体积膨胀,特别是金属熔化变成液态时,体积明显增大。熔化金属的四周有冷态的固体金属包围,限制液态金属的膨胀。在电极轴线方向上,液态金属很薄,于是液态金属只能朝这一方向膨胀,尽管有电极压力,仍能产生电极位移。焊点金属熔化得愈多,体积膨胀越大,电极位移也越大[13-17]。因此,电极位移量(又称热膨胀量)的大小,是焊点金属熔化量多少的度量。

图18-25示出电极位移曲线及控制原理。图中,根据不同的熔核尺寸,将电极位移分为三个区域。依焊点的电极位移所处的区域判别焊点的质量[8,13]。

电极位移曲线由金属受热膨胀所致的位移上升段和金属冷却收缩所致的位移下降段组成。被焊金属受热早期(通电的前两周),电极位移几乎为零,大约在第三周,才有明显的位移。电极位移的最大值所处的时刻,不是焊接电流终止时刻,大约滞后2~3周。位移上升段(8~10周之前)近似为线性,位移下降段呈指数关系曲线[16]。

图18-25 电极位移曲线及控制原理[8]

根据电极位移曲线的特性,可以看出,主要监控的参数有初始位移速度(ds/dt)和最大位移量(Sm)。一般,采用ds/dt控制焊点熔核的长大,以及Sm控制焊点熔核的最终尺寸的联合控制方式。也有采用Sm单参数的监控方式。(https://www.daowen.com)

该监控技术可以用于控制因电源电压变化、分流、回路感抗变化、电极头磨损、小边距等因素造成熔核尺寸的变化。但由于该监控方法对点焊生产操作有一定影响,实际应用较少。

3.红外辐射监控

红外辐射监控技术是根据焊点表面辐射的红外光强度来判断和控制焊点质量的一种技术。在点焊时,当熔核达到一定尺寸,熔核四周形成较稳定的热场,被焊金属表面也达到一定的温度。根据斯忒藩-玻尔兹曼定律,一定温度的物体辐射红外光的总能量(M),与物体的温度(T)的四次方成正比[17,18]:

M=σεT4 (18-9)

式中M——辐射红外的总能量(W/cm2);

σ——斯忒藩-玻尔兹曼常数,为5.669x10-12W/(cm2·k4);

ε——发射系数,物体表面发射本领和黑体发射本领的比值;

T——物体的热力学温度(k)。

由式(18-9)可知,物体(工件)的温度高,辐射的红外线能量就多,而工件的表面温度是与熔核尺寸直接相关的。因此,根据所测红外辐射能量,可以求得焊点熔核的尺寸。

在监控时,通常在电极一侧或两侧安装红外探测器,测量焊点四周或中心表面的红外辐射强度,并将其转换成电信号,进行记录和分析。当红外辐射强度达到预计数值,表明熔核达到设计要求,则停止焊接过程。

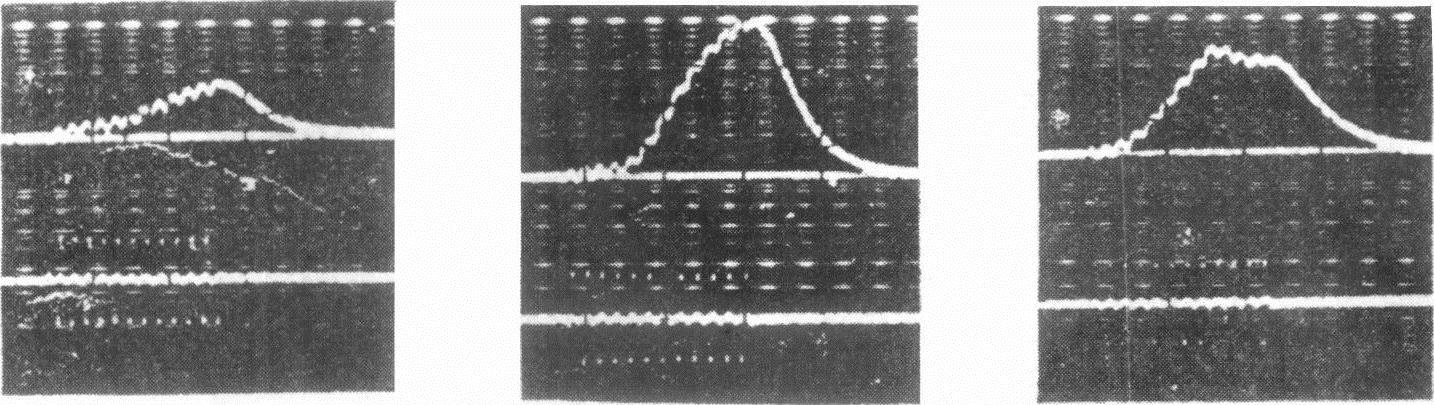

图18-26为不同焊点质量的红外特性曲线。红外辐射监控主要控制初始速度(drs/dt)使熔核正常长大,最后控制最大辐射量(rsm)使焊点达到规定尺寸。影响drs/dt和rsm的主要因素有焊接电流和焊接时问,其他因素有探头的位置、材料表面状态、电极冷却条件、材料厚度等。

图18-26 不同焊点质量的红外特性曲线[19]

目前对红外辐射监控技术已进行广泛地研究,监控了耐热钢、铝合金和钛合金等材料的点焊质量。虽然目前监控结果不够理想,但它是一种有潜力的监控技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。