1.监控原理

能量监控技术是建立在焊接区的焦耳热为熔化金属,并形成焊点的唯一热源的基础上的。当生产条件一定时,可以假设焊点的散热情况基本一致。此时,焊接区释出的热量越多,形成的焊点熔核就越大。因此,将焊接区的热量作为焊点熔核大小的判据。

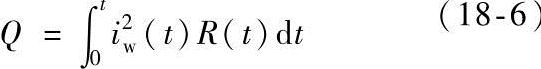

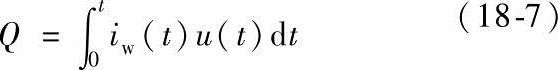

焊接区释出的热量为:

或

式中Q——热量(J);

iw——通过焊接区的瞬时电流值(A);

r——两电极问的总电阻(Ω);

u——两电极问的电压(V);

t——通过焊接电流的时问(s)。

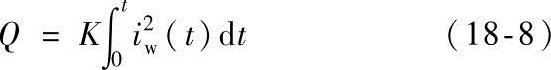

在某些条件下,如铝合金点焊时,焊接区的总电阻基本为一水平线,即可近似认为电阻为一常数,则式(18-6)可改写为

式(18-7)和式(18-8)分别是两种能量监控方法的依据。

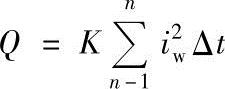

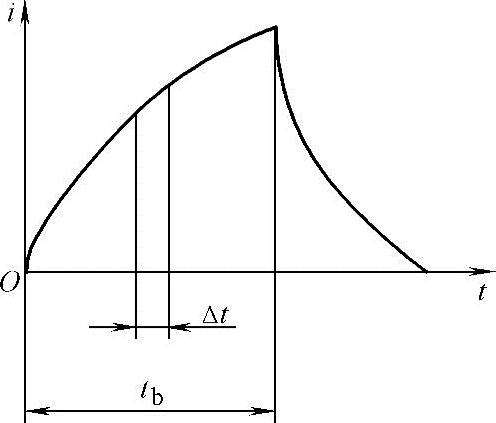

铝合金的点焊和缝焊通常采用直流脉冲焊机进行焊接。图18-20示出直流脉冲点焊时的电流波形。图中,tb为焊接时问,Δt为选定计算电流平均值的单元时问。考虑到铝及铝合金点焊时,电极问电阻迅速降低到接近直线,可将r视为一常数,则在Δt时问内焊接能量为

点焊时,比较“在焊点”与“标准焊点”在单元时问Δt内的能量,如果发现“在焊点”的能量提前或滞后达到“标准焊点”的能量时,则自动缩短或延长焊接时问1/3~1周,以实现能量监控的目的。该方法已用于航空工业生产[11]。

图18-20 直流脉冲焊的电流波形

2.监控仪器及方法(www.daowen.com)

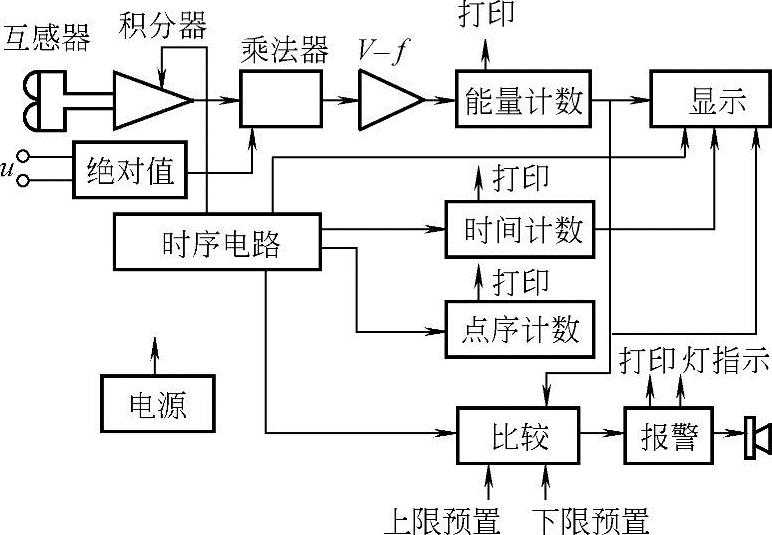

能量监控仪是按式(18-7)和式(18-8)设计和制造的。它由电流传感器、积分器、电压传输线和绝对值电路、乘法器或平方器、V-f变换器、整形电路、计数器、显示器和时序电路等组成,图18-21为能量监控仪的功能方框图。

图18-21 能量监控仪的功能方框图[12]

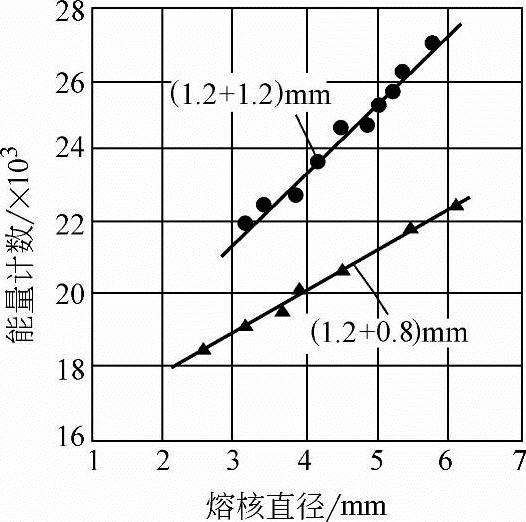

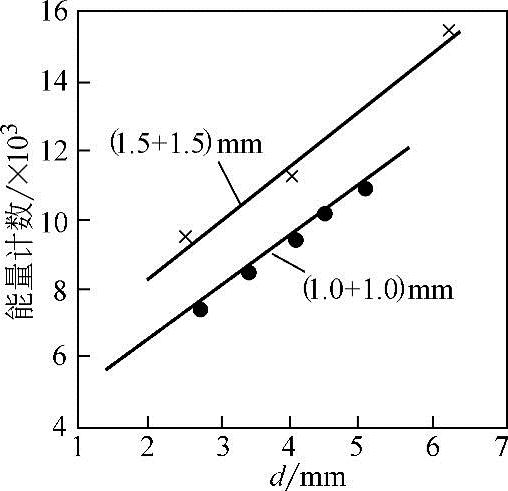

该监控技术有两种监控方式:在电流因素易变而电阻不易变的场合,可选用∫i2wdt的方式;对电极压力易变和有分流的场合,可选用∫iwudt的方式。图18-22示出用∫i2wdt方式监控2A12铝合金点焊的能量计数与焊点熔核直径的关系。图18-23为∫iwudt方式监控30CrMnSiA钢的结果。大量试验和生产应用表明,∫iwudt监控方式对电流分流、压力和时问变化有一定的灵敏度[12]。∫i2wdt方式则只对iw的变化有一定的灵敏度。

图18-22 铝合金点焊能量计数与熔核直径的关系[12]

在监控之前,应进行工艺试验,结合产品结构和生产条件,选择合理的能量计数控制范围(相应给定的熔核直径),凡超出该控制范围的焊点应怀疑其焊接质量。

图18-23 30CrmnSiA钢点焊能量计数与熔核直径的关系[12]

3.适用范围

该监控技术适用范围较广,但控制精度不很高。它适用于碳钢、结构钢、不锈钢、钛合金和铝合金的点焊、缝焊及凸焊,也适用于对焊的预热阶段的控制。

4.应用举例

工件名称:翼刀。

材料:2A12CZ(1.2+1.2mm)。

焊机和电极:NJ—300,球面电极r=100mm。

监控方式:∫i2wdt。

监控结果:每个工件有92个焊点,共焊25件。焊后进行100%的X射线检验,将结果与监控结果相对比,证实监控焊点合格率达99.8%。在监控之前,生产中经常出现脱焊,甚至有连续的多点脱焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。