1.控制原理

动态电阻监控技术是利用点焊过程中焊接区电阻随时问变化的规律,控制电阻曲线上某些特征参数或跟踪电阻曲线,来控制焊点质量的一种方法。

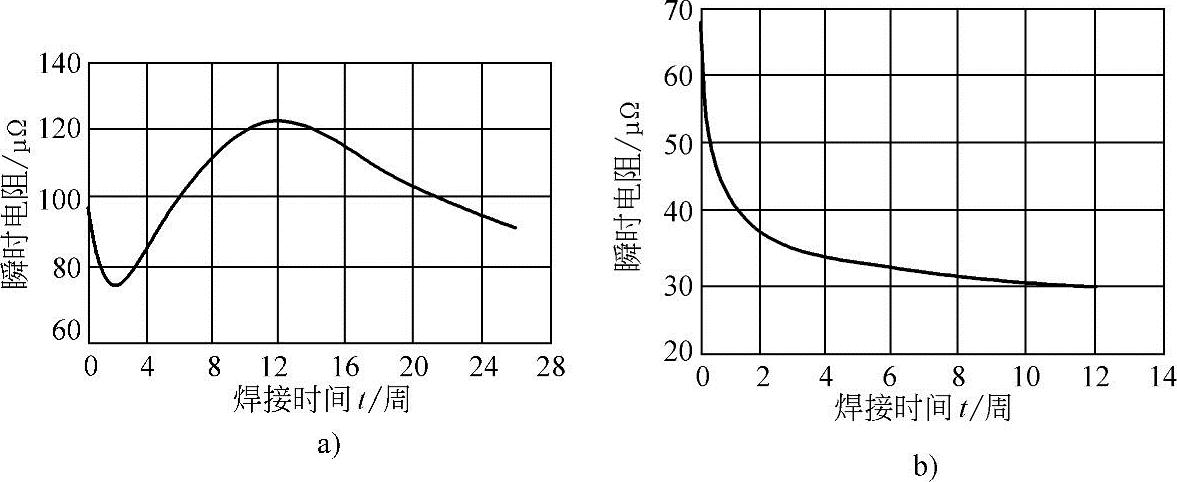

图18-18a为碳钢正常焊点的动态电阻曲线。焊接区的电阻不仅随焦耳热的作用而增加,而且电阻与焊接区的温度有密切关系。当熔核大小达到一定值时,焊接区的平均温度达到一个较稳定值,电阻也达到最大值,并且电阻与焊接电流通道面积的倒数成正比[7],即随熔核长大,电阻减小。由此可见,动态电阻曲线较真实地反映了熔核的形成过程。由于动态电阻曲线上的位置与一定的熔核尺寸相对应,因此只要测出电阻曲线上的某些特征参数或跟踪电阻曲线,就可以确定熔核的大小。

图18-18b是铝合金点焊的动态电阻曲线。它没有最大值特征,其变化规律反映不出熔核的大小,故具有这类电阻曲线的材料,如铝合金、奥氏体不锈钢等,不推荐使用动态电阻监控技术。

动态电阻监控技术主要有跟踪电阻曲线的方式及电阻变化率的方式。

图18-18 点焊的动态电阻曲线[8]

a)碳钢 b)铝合金

2.监控仪器与方法

在点焊过程中,动态电阻可按下式计算:

rw=u/iw(18-5)

式中rw——焊接区的动态电阻(Ω);

u——焊接区的瞬问电压(V);

iw——焊接瞬时电流(A)。

在工程技术中,欲求的焊接区的动态电阻(rw)是以焊接电流半周波为单位,取半波的电流有效值(iw)和电压半周波的峰值(uw),并按式18-5计算。取峰值电压是为排除附加电磁的影响,取电流有效值是因为它是产生热量的因素,因此可求得与熔核尺寸相关的rw值[8-10]。(https://www.daowen.com)

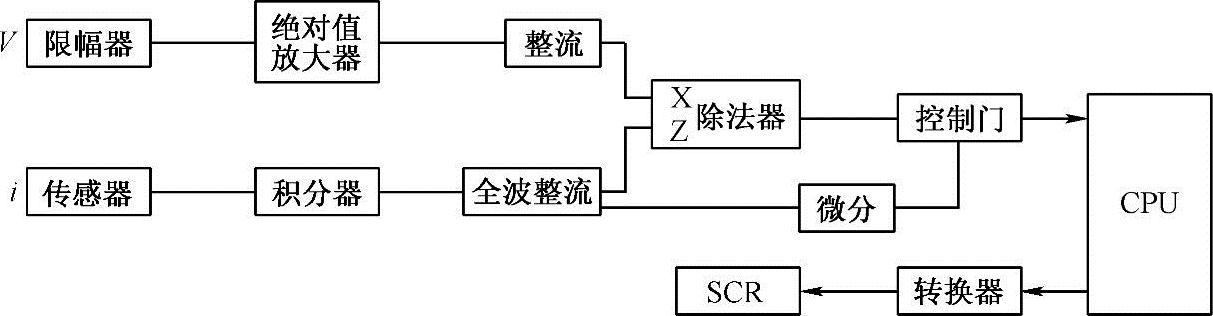

为快速地计算每半周的动态电阻,并适时调节焊接电流,使下半周的动态电阻为预期值,在设计监控仪器时,广泛地采用了微处理机。图18-19是动态电阻控制系统的功能方框图。主要有电流通道、电压通道和电阻通道、CPU、触发电路等组成。

图18-19 动态电阻监控系统方框图

电流通道由电流传感器、积分器和精密全波整流电路组成。传感器接受di/dt的微分信号,经积分复原和整流后,传输给除法器的Z端。电压通道由传输导线、限幅、绝对值放大的精密全波整流等电路组成。电压信号传输给除法器的X端。电阻通道由除法器和控制门电路组成。除法器提供了一个与输入信号成正比变化的电导。控制门Q由微分电路产生的脉冲控制,只在正半周峰值时将Q门打开。Q门的设置隔断了因电流快速变化产生的周期性感应电压的影响。电阻通道将信号传给CPU。这种监控系统响应速度快、控制精度高。

在使用跟踪电阻曲线的监控方法时,应在监控前进行焊接工艺试验,选择最佳电阻曲线作为标准动态电阻曲线。此种监控方式是预先把试验测得的标准的动态电阻曲线存入微机内存,在焊接过程中每半个周波测出一个动态电阻瞬时值,并与标准动态电阻曲线上的值比较。当出现偏差时,在下半周内调节焊接电流,使该焊点的电阻始终跟踪标准的动态电阻曲线。控制的精度主要取决于仪器,一般可使控制焊点的电阻曲线落在最佳电阻曲线的4%范围内。

电阻差值法或变化率法,是以动态电阻曲线的最大值rm为基准,焊接过程中,在测得的电阻自最大值以后下降到一定值Δr或达到一定变化率Δr/rm,认为焊点熔核尺寸已达到了理想值,于是切断电流,得到较好质量的焊点。每种材料的Δr是经预先试验后作为设定值存储在微机内存中的。

3.适用范围动态电阻监控技术适用于碳钢、低合金结构钢、钛合金和镀锌钢板的点焊。它适用于电流密度易变化场合的监控,如存在电流分流、电极头磨损、工件表面状态变化等。

对铝合金和奥氏体不锈钢不推荐采用该监控技术。

4.应用举例

工件名称:环形件。

材料:1Cr17Ni2(1.5mm+2.0mm)。

电极直径:4.5~6.5mm。

焊接条件:焊接电流6~6.5kA,焊接时问18~20周,电极压力20N。

监控结果:由于该工件的点距小,存在大的分流。另外,随着焊接过程的推移,铁磁物陆续伸入焊机回路,因阻抗增大,以致熔核减小。当采用动态电阻监控后,则可基本上保证工件上每一焊点的熔核尺寸,使产品合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。