接头外部或内部的缺陷是评定电阻焊接头质量的另一重要指标。通过表18-2所列的检验方法可以发现的缺陷有:未熔合和未完全熔合、裂纹、气孔、缩孔、结合线伸入、烧伤、烧穿、边缘胀裂、过深压痕、火口未闭合和过热组织等。这些缺陷在工件上是否允许存在,是否允许修补是由缺陷的特性、被焊材料的性能,以及接头的等级决定的。在产品或材料的焊接质量检验标准中,均有明确的规定。

1.未熔合和未完全熔合

未熔合和未完全熔合是较严重的缺陷,它直接影响接头的强度,尤其影响接头的疲劳强度以及缝焊焊缝的密封性,因此对此种缺陷限制较严格。

未熔合和未完全熔合是由于焊接区热输入不足及散热热量过多引起的,如焊接电流过小、时问过短、分流过大、电极端面尺寸偏大等因素都会引起这种缺陷。

未熔合和未完全熔合的检查常用宏观金相检验方法。目前对点焊和缝焊无有效可靠的无损检验方法,对焊接头可用超声波检验方法。

未熔合缺陷在宏观金相试件上的表现是看不到熔核或焊缝,而是呈塑性粘合。未完全熔合缺陷的特征是焊点过小或熔核偏心,形成结合面上的熔核直径小于规定值(表18-4)或在焊点和缝焊焊缝中只局部熔合。显然有这种缺陷的接头强度较低。

点焊和缝焊中的未熔合或未完全熔合,对某些材料(如高强度结构钢、马氏体不锈钢)的一级、二级焊接接头,一般不允许存在。避免此种缺陷的主要手段是加强焊接参数的监控。产生这种缺陷后,可以采用加大焊接电流重新焊接,在缺陷处加铆钉或在焊点旁补加焊点的方法修补,对焊接头的未焊合可以用熔焊的方法进行修补。

2.裂纹

裂纹是危险性较大的一种缺陷,特别是承受动载荷的工件,若存在外部裂纹,更为危险。

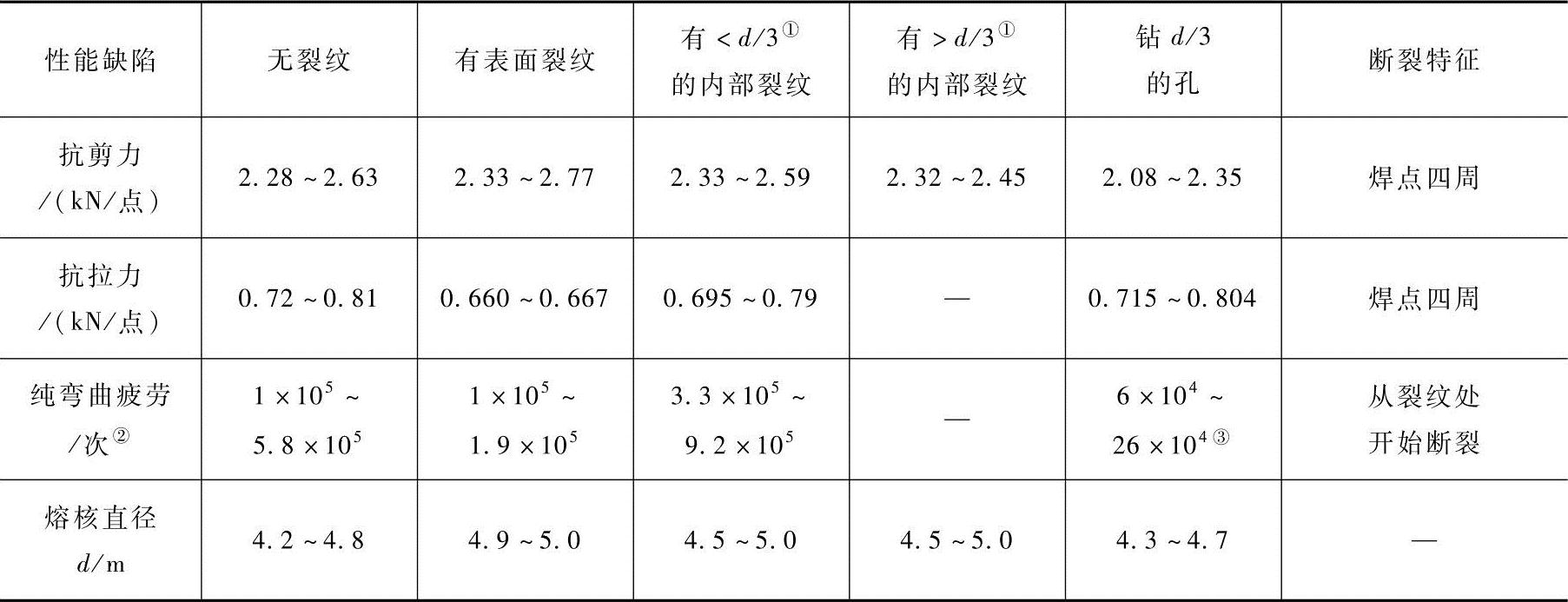

裂纹有外部裂纹和内部裂纹之分。裂纹对承受静载荷的接头强度有一定影响,对承受动载荷和疲劳载荷的接头寿命影响显著,特别是外部裂纹最为明显。表18-5中列出2A12CZ铝合金点焊接头的抗剪、抗拉强度和弯曲疲劳的性能数据。显然,表面裂纹明显降低接头的疲劳性能。因此,在有关质量检验标准中对裂纹有严格的限制(MIL—W—6858D,GJB724A—1998,HB 5282—1984,HB 5276—1984)。内部裂纹不允许伸入到熔核半径15%的无缺陷环形区内。裂纹在焊透高度方向,对于一、二级接头,不允许超过单侧板厚的25%;对于三级接头,不允许超过50%,且都不允许超过熔核边界。裂纹的最大线性尺寸,对于一级接头,不允许超过熔核直径或宽度的15%;对于二级接头,不允许超过20%;对于三级接头,不允许超过25%。

检查裂纹常用宏观和显微金相方法、小焦点或微焦点的X射线法及超声波检验方法。用金相方法检验裂纹时,推荐在抛光后或轻微腐蚀后的金相试样上进行,必要时用显微硬度和电子扫描电镜等方法进行分析。

避免裂纹的主要措施为减缓冷却速度和及时加压,以减小熔核结晶时的内部拉应力。

焊后排除裂纹常用磨去裂纹,再用焊条电弧焊或氩弧焊进行补焊的方法。对点焊也可以钻掉焊点,以铆钉代之。

3.气孔和缩孔

气孔和缩孔是电阻焊接头中常见的一种缺陷。在高温合金点焊和缝焊时更为普遍。检查气孔和缩孔常用X射线和金相检验方法。

气孔和缩孔如无裂纹伴生,则对接头强度无明显影响,但对动载或冲击性能则有一定的影响。在质量检验标准中,气孔和缩孔在焊透高度及最大线性尺寸上的限制要求,与上述对裂纹的要求相同(GJB724A—1998,HB 5282—1984)。

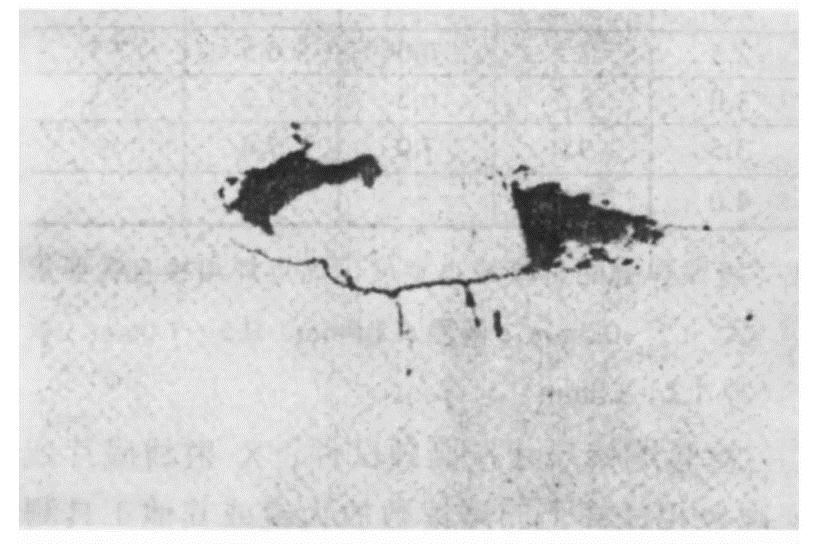

气孔和缩孔过大、存在于熔核边缘或有裂纹伴生(图18-2),则应依据接头等级予以不同的限制。点焊时,可用低惯性电极和增加锻压力的方法来克服此种缺陷,也可采用减缓冷却速度的规范措施。缝焊时,仅能用后一种方案。

一般常用焊条电弧焊或重新点焊的方法修补气孔或缩孔。

图18-2 焊点熔核中的缩孔及裂纹[8]

表18-5 裂纹对接头性能的影响[2A12CZ(1.0)点焊]

①d为熔核直径。

②试验条件为:σ=78.4MPa,n=±6.2mm,T=25℃。

③在焊点中心加工0.2mmx1.2mm的长方孔。

4.压痕过深

在质量检验标准中,点焊和缝焊的压痕深度一般规定应小于板材厚度的15%,最大不超过20%~25%。若超过此规定,则称为压痕过深,作为焊接缺陷处理。

压痕过深常在宏观金相试件上用工具显微镜测量。

压痕过深对焊点和焊缝的强度有一定的影响。表18-6中列出30CrMnSiA钢点焊接头的试验数据,由表可见压痕过深是十分不利的。在质量标准中,对一级、二级接头一般允许存在压痕过深的点数为工件上总点数的5%左右;对三级可以为10%。其允许修补的点数与焊缝长度也有一定限制。避免压痕过深的措施是尽可能采用较硬的焊接规范及加强冷却,降低工件的表面温度。压痕过深常用焊条电弧焊或氩弧焊修补并锉修平整。

表18-6 压痕深度对点焊接头强度的影响(30CrMnSiA钢)

(https://www.daowen.com)

(https://www.daowen.com)

注:1.熔核直径为5.5~5.7mm。

2.弯曲疲劳试验的偏心距为4.5mm。

5.表面烧伤和表面发黑

表面烧伤、表面沾铜和表面发黑是常见的一种缺陷,其中表面发黑是铝及铝合金点焊和缝焊时产生的一种缺陷。该种缺陷虽不会影响接头的强度,但却会影响接头的表面质量和耐腐蚀性能。表18-7列出2A12CZ铝合金点焊试样腐蚀试验的结果。显然表面发黑应当重视,在质量检验标准中均有一定限制,并要求去掉黑色腐蚀产物。

表18-7 焊点表面发黑对腐蚀性的影响

①腐蚀液(质量分数)为3%的NaCl,0.3%的H2O2。

②因产品要求表面涂保护漆,故点焊后涂漆进行试验。

6.喷溅

喷溅是点焊和缝焊中常见的一种缺陷。某些产品(例如汽车零件非暴露部件)轻微喷溅是允许的,不作为缺陷处理。大的喷溅是十分有害的,因为喷溅破坏了焊点四周的塑性环,降低了接头强度和塑性;喷溅伴随有缩孔和裂纹,影响接头的动载强度;喷溅破坏了工件的表面,影响表面质量和耐蚀性,所以过大的喷溅应尽量避免。在质量标准中相应有一定的限制。

防止喷溅的措施有:缩短通电时问及减小焊接电流,或者加预热脉冲,加强工件表面清理等。

7.结合线伸入

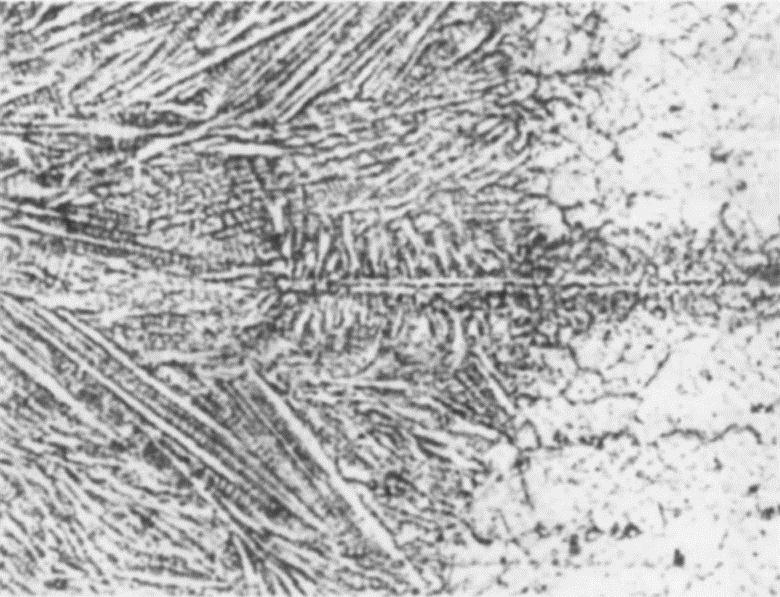

结合线伸入是点焊和缝焊某些高温合金和铝合金时特有的缺陷,是指两板贴合面伸入到熔核中的部分(图18-3)。检查结合线伸入是在腐蚀后的金相试件上进行,并用工具显微镜测量熔核两侧的深入量。

图18-3GH44合金缝焊的结合线伸入[1]

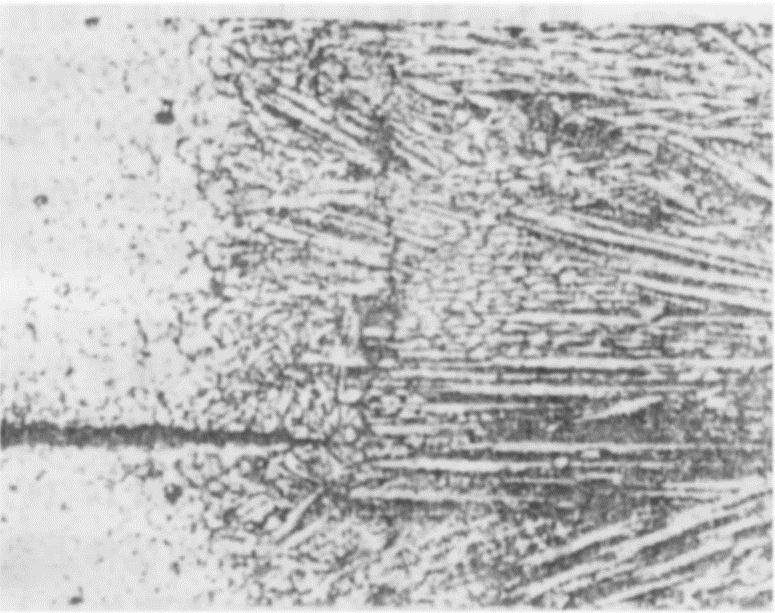

结合线伸入减小了熔核的有效直径,会降低接头强度。当伸入前端伴有裂纹时(图18-4)还会影响接头的动载强度和高温持久强度。因此在质量检验标准中,一般将伸入量限制在0.1~0.2mm范围内。避免结合线伸入的主要措施是加强焊前工件表面的清理。

图18-4 结合线前端的裂纹[1]

8.过烧组织和过热组织

这种缺陷出现在接头的热影响区中。在铝合金点焊和缝焊接头中,当焊接参数不当时会出现过烧组织;高温合金接头中会产生局部熔化组织(图18-5),这种组织虽然未发现与接头强度有直接关系,但也应引起重视。

图18-5 GH140合金缝焊的局部熔化组织[1]

图18-6 碳钢闪光对焊接头中的魏氏体组织[2]

在某些材料的闪光对焊接头热影响区中会出现过热组织。典型的过热组织是粗大或网状的魏氏体组织(图18-6)。它会使接头变脆,降低接头的冲击韧度和疲劳强度,因此在生产中的限制应较严格。

9.白斑和灰斑白斑和灰斑是对焊碳钢和某些合金钢接头中出现的一种特殊形态的夹杂物,是在顶锻时氧化物挤出过程中的残留薄膜,通常呈放射状或块状。它是一种严重的缺陷。在碳钢、Q345钢的对焊接头中,白斑由MnO、FeO、SiO2所致;在12CrMnV钢管对接接头中,白斑由Cr、Mo、V的氧化物所致。可见,白斑是与材料和焊接工艺有关的一种缺陷。白斑呈细小,沿径向分布,会使接头塑性显著降低,因此在某些标准中对白斑的尺寸和数量作了限制。

有些断口残留氧化物呈灰色,故称灰斑,如重型钢轨对焊时,会出现这种缺陷。灰斑基本不影响接头静拉伸强度,但显著降低接头塑性,弯曲试验时极易开裂,是一种危险的缺陷。

白斑和灰斑(包括连续状夹杂物)采用目视和X射线检验方法难以发现,应采用断口、弯曲试验和扫描电镜进行分析。

解决白斑和灰斑的最主要措施,是彻底挤出液态金属面上的氧化物。加大顶锻留量是最有效的手段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。