1.焊点和焊缝位置要求

焊点的位置应与设计图样规定的尺寸相符合。对碳钢、结构钢和不锈钢点焊的位置尺寸偏差要求因产品不同而不同。表18-3为焊点位置尺寸偏差的军用标准GJB481—1988中的数值,供参考。

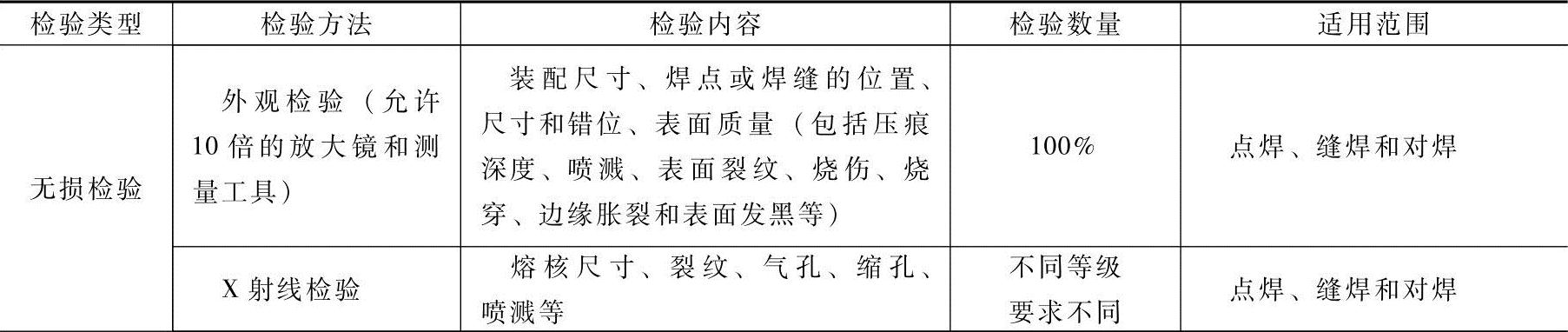

表18-2 常用电阻焊检验方法及内容

(续)

缝焊时,焊缝对中心线的偏差,一级、二级接头应在±1.5mm范围内:三级接头应在±2.0mm范围内,但焊缝边缘距工件的边缘应不小于1mm。

承受振动和疲劳载荷的工件,定位焊点应超出缝焊焊缝的边缘,以防止在定位焊点凸出部位形成应力集中,造成工件提前断裂。

钢的闪光对焊的尺寸公差要求为:总长度公差对每个接头来说一般为±0.8mm。若要求更精确的公差,则需在闪光焊后进行机械加工。板材和棒材闪光焊的对准精确度应不超过名义直径或板厚的5%,对薄板和管材应不超过板厚或管壁厚的10%。

表18-3 焊点位置尺寸偏差

2.熔核尺寸和焊透率的要求

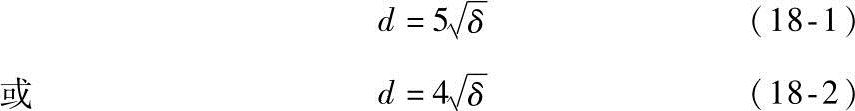

评定点焊和缝焊接头质量的主要指标之一是熔核尺寸。通常对薄钢板(δ<4mm)焊点熔核直径的要求为:

式中d——焊点熔核直径(mm);

δ——板材厚度(mm)。(https://www.daowen.com)

式(18-1)适用于重要结构。式(18-2)适用于一般结构。

在某些点焊和缝焊质量检验标准中,按材料厚度明确规定了焊点最小熔核直径(表18-4)和焊缝的最小熔核高度,若低于此值,则认为焊点不合格(GJB 724A—1998,HB 5282—1984,HB 5276—1984,HB 5427—1989)。

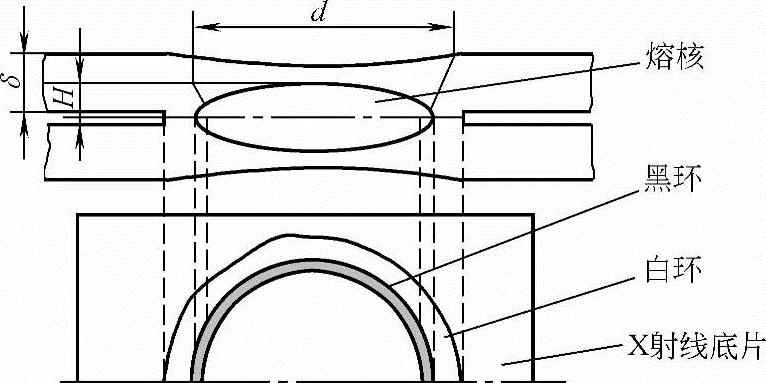

检验熔核尺寸的主要方法是:在撕破试件、X射线底片或宏观金相试样上,用读数放大镜或其他工具测量其直径(d)和高度(H)(图18-1),并依据实测熔核高度按下式计算焊透率(A)。

表18-4 允许的最小熔核直径

注:缝焊焊缝的熔核最小宽度比点焊熔核直径要求大0.2~0.5mm(板厚≤1.0mm)或0.5~1.0mm(板厚1.2~3.0mm)。

式中H——熔核单侧高度(mm);

δ——板材实测厚度(mm)。

图18-1 宏观金相试样与X射线底片上的相对应熔核尺寸

对不同厚度板材结合的点焊和缝焊接头,应分别测量和计算每块板侧熔核的焊透率。

对不同材料或不同厚度的焊点和焊缝,其焊透率的要求是不同的。焊透率过小和过大会影响接头性能,一般要求焊透率在20%~80%范围内。对厚度小于0.6mm的箔材,焊透率允许降至15%。

包铝的铝合金(如2A12)点焊和缝焊接头,可以用X射线检验熔核直径。由于在焊点周围有铝的富集,在X射线底片上形成黑环,其黑环的外径即为熔核的直径(图18-1)。

钛及钛合金的点焊和缝焊的接头,当采用宏观金相检验方法测量熔核尺寸时,往往要比实际铸造熔核的尺寸偏大。这是因为钛在880℃以上的热影响区产生相变,它与熔核的组织均为α′相的马氏体,金相观察不易区分这两个区域之故。所以,钛及钛合金点焊和缝焊的熔核尺寸测量常用撕破方法(HB5427—1989)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。