焊接时的热量调节,即焊接电流的调节,可通过改变阻焊变压器一次匝数进行有级调节。热量的精细调节必须依靠电子热量控制线路。它是利用控制晶闸管主电力开关的控制角进行无级调节,这就称为热量调节。控制角的精确控制不仅对控制十分重要,而且如果正负半波的控制角有偏差,还将导致焊接变压器直流磁化。

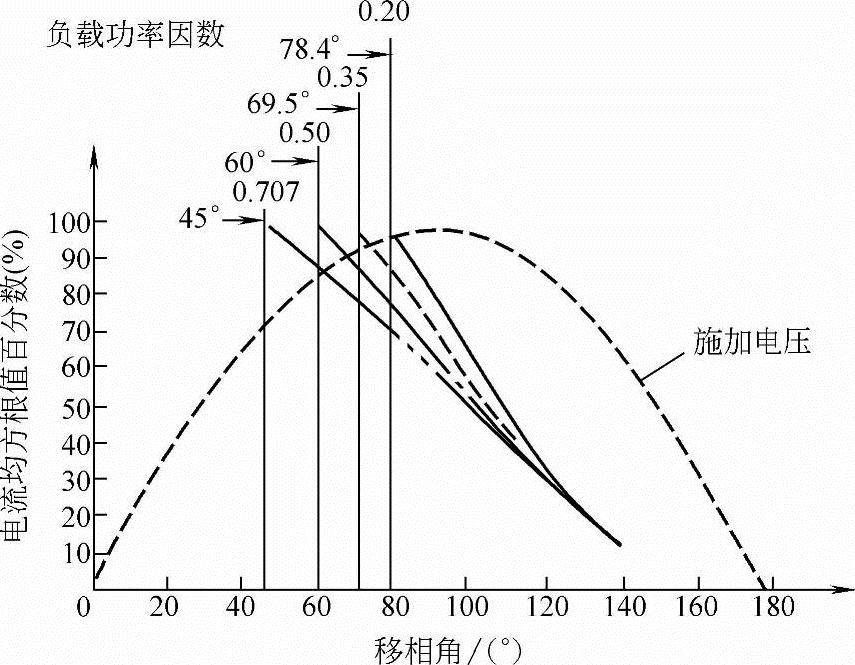

在电子热量控制线路中,为了取得所需的热量,将晶闸管控制角度相对于电网每个半波起始点进行移相。热量与移相角的关系可用图17-28来说明[6]。当移相角为180°时,晶闸管不触发,热量为零;当移相角逐步减小时,晶闸管触发时问逐步提前,导电时问逐步延长,加在焊接变压器一次上的均方根电压值也在逐步提高;当移相角等于负载功率因数角时,焊接变压器的一次电流为100%全导通。图17-28上列出了4种功率因数下的热量调节范围。从图上可见,功率因数越高,热量调节范围越广。

图17-28 在不同功率因数下电流均方根值

由于热量与电流平方成比例,当焊接电流均方根值从100%调节到20%时,热量将从100%减少到4%。一般情况,供电功率也同热量成正比。如果焊接电流设定为最大值的80%,供电功率也为最大值的80%。如果改变变压器级数来调节,则供电功率仅为最大值的64%。因此控制器热量不宜调节得太低。

目前,很多电阻焊热量控制器兼有热量自动控制功能。它包括自动电网电压补偿、自动电流补偿、电流上坡、电流下坡、预热及后热、点焊电流递增器等。

(1)自动电网电压补偿(AVC模式) 它也称作恒电压控制,能在通电的每个周波里对电网电压及功率因数进行采样,并与设定值对比得出下一个周波晶闸管的控制角度。电网电压补偿范围一般可达到±15%。为了避免电网电压补偿时触发移相超限,在设定热量百分数时应留有余量。新的微机控制器还能设定电网电压额定值,以达到更合理的补偿范围,如供电电压经常偏低处于360V左右,就可将额定电压设定为360V。这样电网电压补偿就以360V为基准而不是380V。(www.daowen.com)

(2)自动电流补偿(ACC模式) 它也称作恒电流控制,用取自焊接变压器一次或二次电流的信号与设定值比较,自动改变触发移相角,以达到维持焊接电流恒定的目的。这种方式可以补偿电网电压变化,以及二次回路阻抗的变化。但设定焊接电流时,需要注意焊接变压器调节级数是否恰当,否则控制器将会在补偿时超出极限,无法输出所设定的电流值。目前多数用户都选用这一补偿模式。

(3)上坡与下坡控制 上坡控制是使热量从第一个周波的较低值在若干个周波内上升到设定值。下坡则相反。上坡控制能防止或减少工件问发生的喷溅,适合于焊接有镀层钢板和有色金属(特别是铝合金)。下坡控制则能降低焊接区域的冷却速度,减少有淬火倾向的材料发生裂缝。

(4)预热和后热 预热为在低于规定焊接电流条件下先通几周电流,经几个周波冷却后再接通焊接电流。预热能使电极更好地压紧工件。后热为在焊接电流切断后,经几个周波的冷却时问,再通几个周波低于焊接热量的回火电流,对工件进行回火。

(5)电流递增器 在大批量生产线上,点焊机电极端面经一定次数点焊后会发生变形,导致尺寸增大。同时由于沾上工件上的镀层或油污造成焊点强度下降。电流递增器就是在焊接一定点数后,分级按不同斜率增加热量,保持电流密度恒定,以保证焊点强度。当焊接到最后一级的最后一点时,控制器发出信号,要求更换电极。这里控制器还需要考虑新电极和修磨后电极对电流递增器起始点和斜率的不同要求。

另有一种智能型电流递增器,能使焊接电流自动递增或递减,保持在即将发生喷溅的边缘,以保证焊点的强度。其机理为监视焊接电流每个相邻周波的功率因数变化,当变化大于某一限值时即判定为有喷溅。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。