1.影响闪光对焊的金属的性能

所有钢和有色金属几乎都可以闪光对焊。但要获得优质接头,还需根据金属的有关特性,采取必要的工艺措施。

(1)导电、导热性对于导电、导热性好的金属,应采用较大的比功率和闪光速度,较短的焊接时问。

(2)高温强度 对于高温强度高的金属,应增大高温塑性区的宽度,采用较大的顶锻压力。

(3)结晶温度 区问结晶温度区问越大,半熔化区越宽,应采用越大的顶锻压力和顶锻留量,以便把半熔化区中的熔化金属全部排挤出去,以免留在接头中引起缩孔、疏松和裂纹等缺陷。

(4)热敏感性 常见的有两种情况。第一种是淬火钢,焊后接头易产生淬火组织,使硬度增高、塑性降低,严重时会产生淬火裂纹。淬火钢通常采用加热区宽的预热闪光对焊,焊后采用缓慢冷却和回火等措施。第二种是经冷作强化的金属(如奥氏体不锈钢),焊接时接头和热影响区发生软化,使接头强度降低。焊接此类金属通常采用较大的闪光速度和顶锻压力,以尽量缩小软化区和减轻软化程度。

(5)氧化性 接头中的氧化物夹杂对接头质量有严重危害。因此,防止氧化和排除氧化物是提高接头质量的关键。金属的成分不同,其氧化性和生成的氧化物也不同。若生成氧化物的熔点低于被焊金属,这时氧化物有较好的流动性,顶锻时容易被排挤出来;若生成氧化物的熔点高于被焊金属,如SiO2、Al2O3、Cr2O3等,就只有在被焊金属还处在熔化状态时,才有可能将它们排出。因此,在焊接含有较多Si、Al、Cr一类元素的合金钢时,应该采取严格的工艺措施,彻底排除氧化物。

2.闪光对焊的特点

下面介绍几种常用金属材料闪光对焊的特点。

(1)碳素钢的闪光对焊 这类材料具有电阻系数较高,加热时碳元素的氧化接口提供保护性气氛CO和CO2,不含有生成高熔点氧化物的元素等优点。因而都属于焊接性较好的材料。

随着钢中含碳量的增加,电阻系数增大,结晶区问、高温强度及淬硬倾向都随之增大。因而需要相应增加顶锻压强和顶锻留量。为了减轻淬火的影响,可采用预热闪光对焊,并进行焊后热处理。

碳素钢闪光对焊时,由于碳向加热端面扩散并被强烈氧化,以及顶锻时半熔化区内含碳量高的熔化金属被挤出,所以在接头处形成含碳量低的贫碳层(呈白色,也称亮带)。贫碳层的宽度随着钢含碳量的提高、预热时问的加长而增宽,随着含碳量的增大和气体介质氧化倾向的减弱而变窄。采用长时问的热处理可以消除贫碳层。

用得最多的是碳素钢闪光对焊。只要焊接条件选择适当,一般不会出现困难,甚至对熔焊来说比较难焊的铸铁也是一样。

铸铁通常采用预热闪光对焊。用连续闪光对焊容易形成白口。由于含碳量很高,闪光时产生大量的CO和CO2保护气氛,自保护作用较强,即使在焊接参数波动很大时,在接口中也只有少量氧化夹杂物。

(2)合金钢的闪光对焊 合金元素含量对钢性能的影响和应采取的工艺措施如下:

1)钢中的Al、Cr、Si、Mo等元素易生成高熔点氧化物,应增大闪光和顶锻速度,以减少其氧化。

2)合金元素含量增加,高温强度提高,应增加顶锻压强。

3)对于珠光体钢,合金元素增加,淬火倾向性就增大,应采取防止淬火脆化的措施。(www.daowen.com)

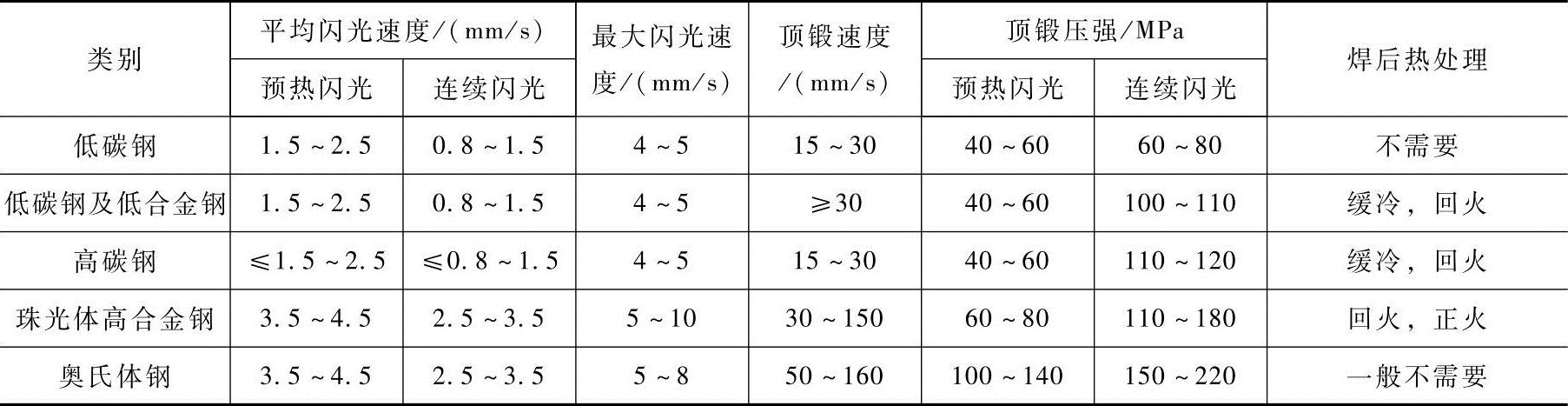

表16-3是碳素钢和合金钢闪光对焊的焊接参数的参考值。

表16-3 碳素钢和合金钢闪光对焊焊接参数的参考值[14]

低合金钢的焊接特点与中碳钢相似,具有淬硬倾向,应采用相应的热处理方法。这类钢的高温强度较大,易生成氧化物夹杂,需要采用较高的顶锻压强、较高的闪光和顶锻速度。

高碳合金钢除具有高碳钢的特点外,还含有一定数量的合金元素。由于含碳量高,结晶温度区问宽,接口处的半熔化区就较宽。如果顶锻压力不足,塑性变形量不够,残留在半熔化区内的液态金属将形成疏松组织。此外,还会因含有合金元素,形成高熔点氧化物夹杂。因此,需要较高的闪光和顶锻速度、较大的顶锻压强和顶锻留量。

奥氏体钢的主要合金元素是Cr和Ni。这种钢具有高温强度高、导电和导热性差、熔点低(与低碳钢相比)的特点,又有大量易形成高熔点氧化物的合金元素(如Cr)。因此,要求有大的顶锻压强、高的闪光和顶锻速度。高的闪光速度可以减小加热区,有效地防止热影响区晶粒急剧长大和耐腐蚀性的降低。

(3)铝及其合金的闪光对焊 这类材料具有导电、导热性好,熔点低,易氧化且氧化物熔点高,塑性温度区窄等特点,给焊接带来困难。

铝合金对焊的焊接性较差,焊接参数选择不当时,极易产生氧化物夹杂、疏松等缺陷,使接头强度和塑性急剧降低。闪光对焊时,必须采用很高的闪光和顶锻速度、大的顶锻留量和强迫成形的顶锻模式。所需比功率也要比钢件大得多。

(4)铜及其合金的闪光对焊 铜的导电、导热性比铝还好,熔点较高,因而比铝要难焊得多。纯铜闪光对焊时,很难在端面形成液态金属层并保持稳定的闪光过程,也很难获得良好的塑性温度区。为此,焊接时需要很高的最后闪光速度、顶锻速度和顶锻压强。

铜合金(如黄铜、青铜)的对焊比纯铜容易。黄铜对焊时由于锌的蒸发而使接头性能下降,为了减少锌的蒸发,也应采用很高的闪光速度、顶锻速度和顶锻压强。

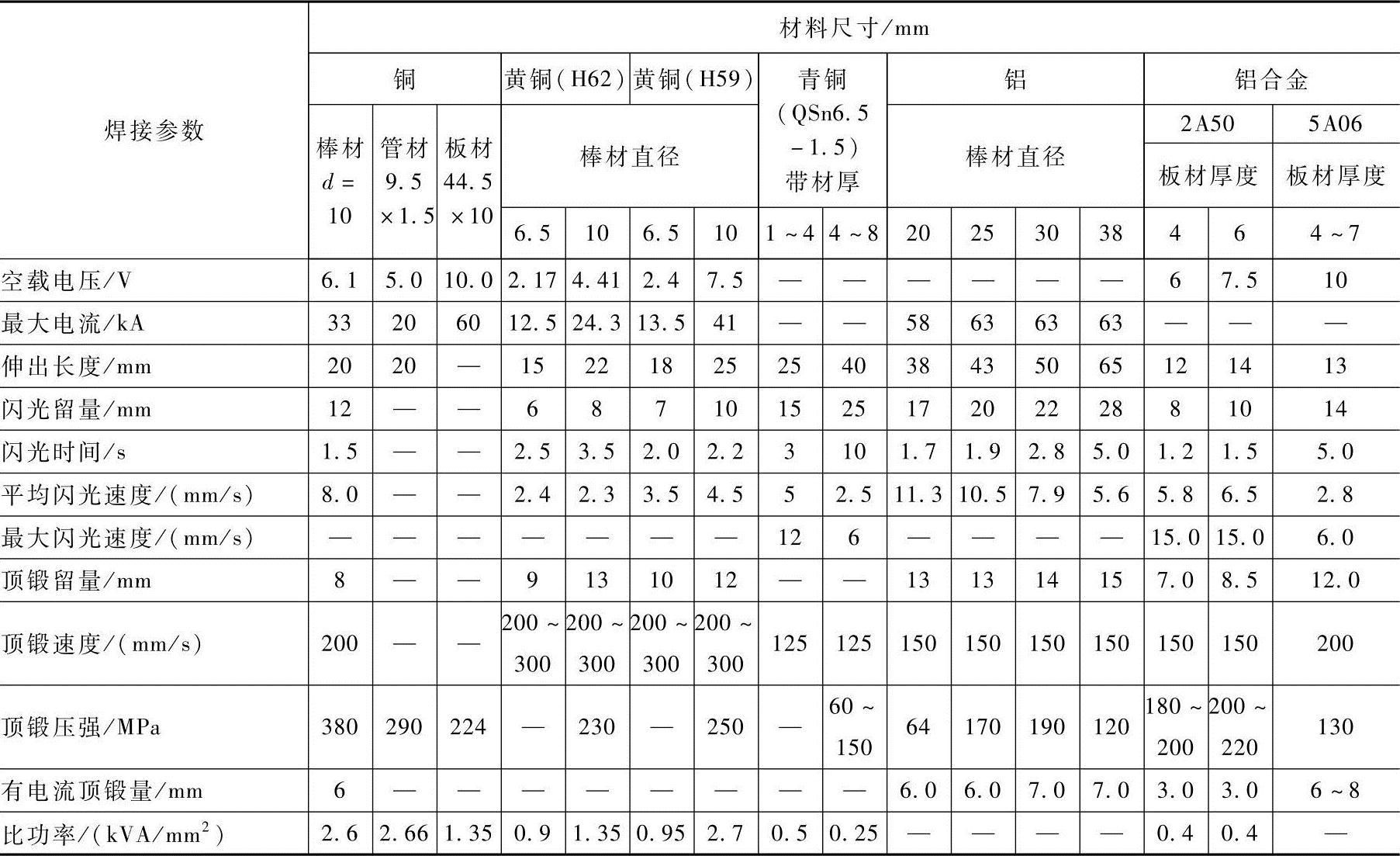

铝、铜及其合金闪光对焊的焊接参数可参考表16-4。

表16-4 有色金属及其合金闪光对焊的焊接参数[14]

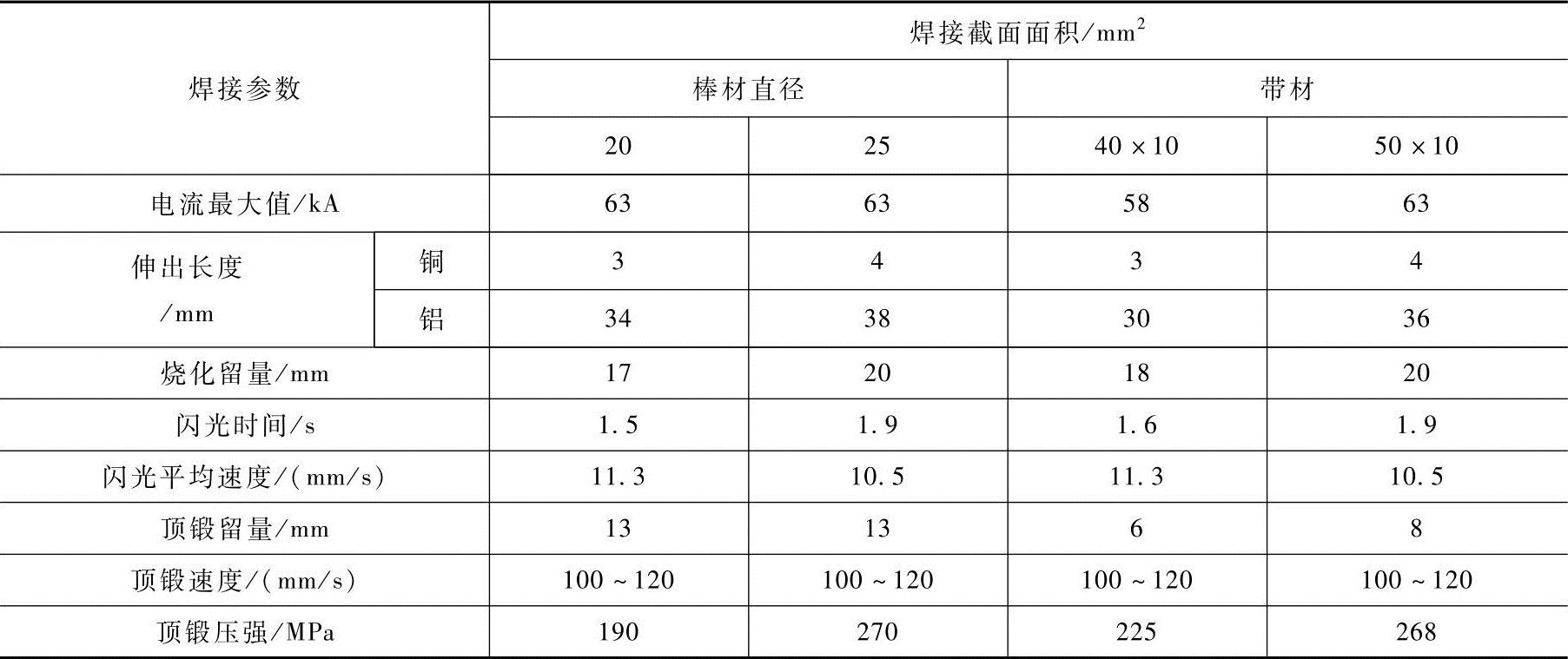

铝和铜用闪光对焊焊成的过渡接头广泛用于电机行业。由于它们的熔点相差很大,铝的熔化比铜快4~5倍,所以要相应增大铝的伸出长度。铝和铜闪光对焊的焊接参数可参考表16-5。铝和铜对焊时,可能形成金属问化合物CuAl2,增加接头脆性。因此,必须在顶锻时尽可能将CuAl2从接口中排挤出去。

(5)钛及其合金的闪光对焊 钛及其合金的闪光对焊的主要问题是,由于淬火和吸收气体(氢、氧、氮等)而使接头塑性降低。钛合金的淬火倾向与加入的合金元素有关。若加入稳定β相元素,则淬火倾向增大,塑性将进一步降低。若采用强烈闪光的连续闪光对焊,不加保护气体就可获得满意的接头。当采用闪光、顶锻速度较小的预热闪光焊时,应在Ar或He保护气氛中焊接。预热温度为1000~1200℃,焊接参数和焊接钢时基本一致,只是闪光留量稍有增加。此时可获得较高塑性的接头。

表16-5 铜与铝闪光对焊的焊接参数[15]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。