1.焊接循环

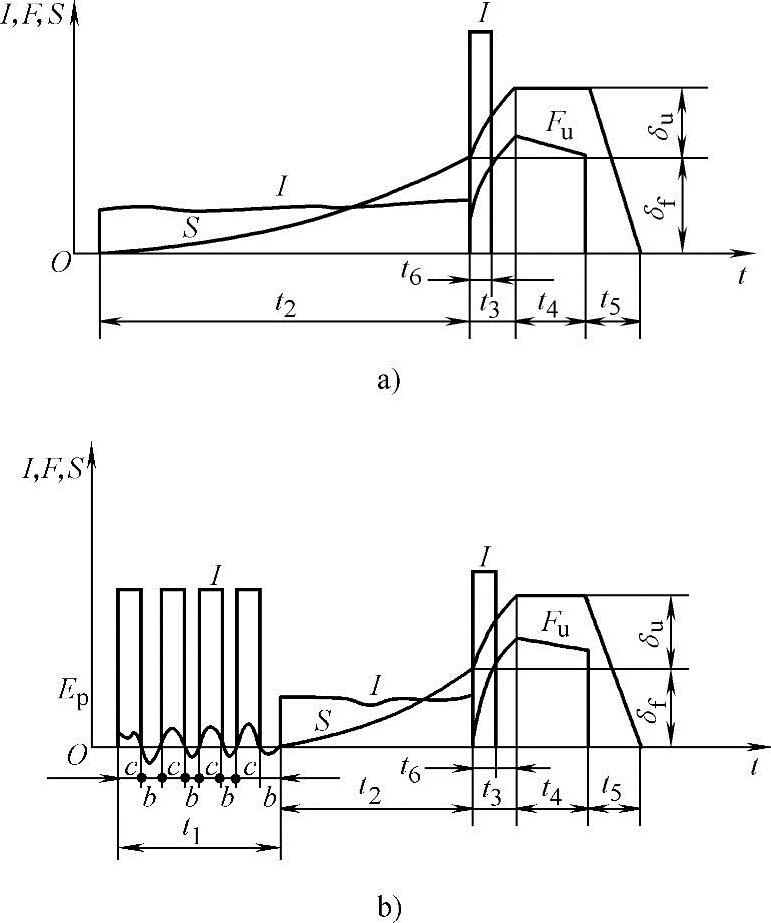

闪光对焊的焊接循环如图16-7所示。图中,复位时问t5是指动夹钳由松开工件至回到原位的时问。预热方法有两种:电阻预热和闪光预热。图16-7b采用的是电阻预热。

图16-7 闪光对焊的焊接循环

a)连续闪光对焊 b)预热闪光对焊 t1—预热时问 t2—闪光时问 t3—顶锻时问 t4—维持时问 t5—复位时问 t6—有电流顶锻时 t—时问 Ep—预热压力 Fu—顶锻压力I—电流S—动夹钳位移 δf—闪光留量 δu—顶锻留量

2.焊接参数

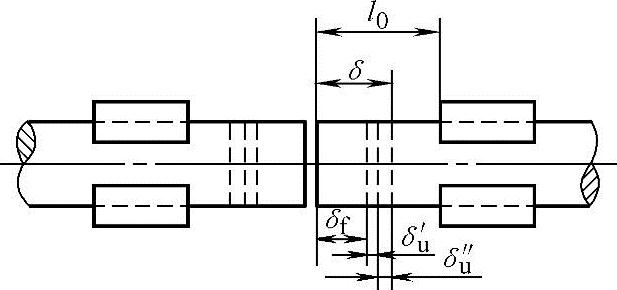

闪光对焊的主要焊接参数有:伸出长度、闪光电流、闪光留量、闪光速度、顶锻留量、顶锻速度、顶锻压力、顶锻电流、夹钳夹持力等。图16-8是连续闪光对焊各留量和伸出长度的示意图。

图16-8 闪光对焊留量的分配和伸出长度示意图

δ—总留量 δf—闪光留量 δu′—有电流顶锻留量 δ″u—无电流顶锻留量 l0—伸出长度

下面介绍各焊接参数对焊接质量的影响及选用原则:

(1)伸出长度l0 和电阻对焊一样,l0影响沿工件轴向的温度分布和接头的塑性变形。此外,随着l0的增大,使焊接回路的阻抗增大,需用功率也要增大。一般情况下,棒材和厚壁管材l0=(0.7~1.0)d,d为圆棒料的直径或方棒料的边长。

对于薄板(δ=1~4mm),为了顶锻时不失稳,一般取l0=(4~5)δ。

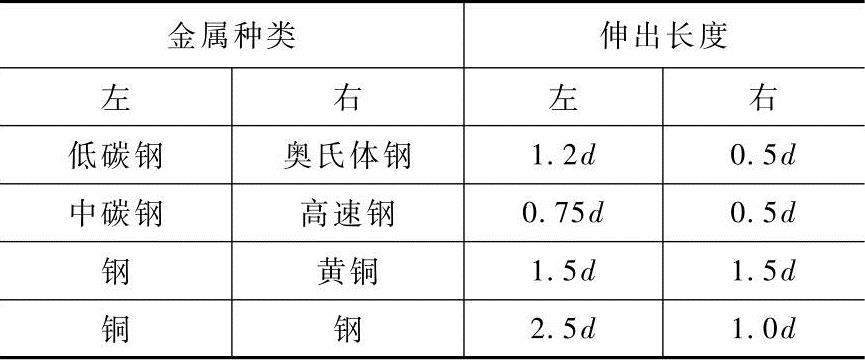

不同金属对焊时,为了使两个工件上的温度分布一致,通常是导电性和导热性差的金属的l0应较小。表16-1是不同金属闪光对焊时的l0参考值。

表16-1 不同金属闪光对焊时的伸出长度[13]

注:d为工件直径。

(2)闪光电流If和顶锻电流Iu If取决于工件的截面面积和闪光所需要的电流密度jf。jf的大小又与被焊金属的物理性能、闪光速度、工件断面的面积和形状,以及端面的加热状态有关。在闪光过程中,随着vf的逐渐提高和接触电阻rc的逐渐减小,jf将增大。顶锻时rc迅速消失,电流将急剧增大到顶锻电流Iu,此时的电流密度为ju。

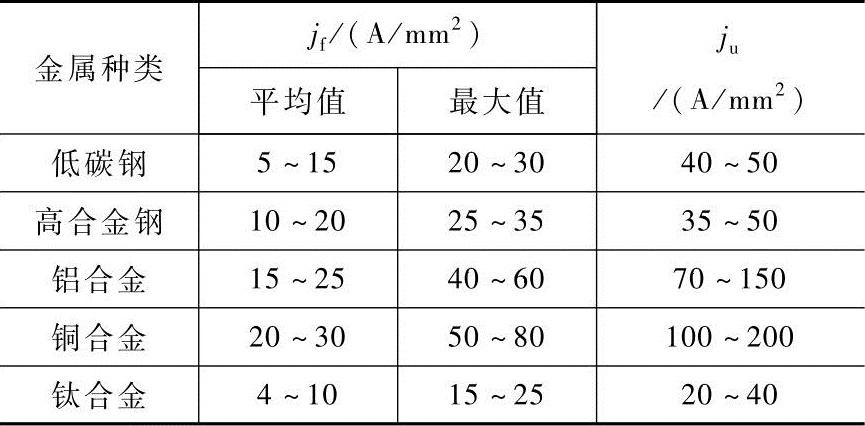

当焊接大断面钢件时,为增加工件的加热深度,应采用较小的闪光速度,所用的平均jf一般不超过5A/mm2。表16-2为断面面积为200~1000mm2时,工件闪光对焊的jf和ju的参考值。

电流的大小取决于焊接变压器的空载电压U20,因此在实际生产中一般是给定二次空载电压。选定U20时,除应考虑上述选择电流时所考虑的因素外,还应考虑焊机回路的阻抗。阻抗大时U20应相应提高。焊接大断面的工件时,有时采用分级调节二次电压的方法。开始时,用较高的U20来激发闪光,然后降低到适当值。

表16-2 闪光对焊时jF和ju的参考值[1]

(3)闪光留量δf 选择闪光留量时,应满足在闪光结束时整个工件端面有一熔化金属层,同时在一定深度上达到塑性变形温度。如果δf过小,则不能满足上述要求,会影响焊接质量。δf过大,又会浪费金属材料、降低生产率。在选择δf时还应考虑是否有预热,因为预热闪光对焊的δf可以比连续闪光对焊小30%~50%。

(4)闪光速度vf 足够大的闪光速度才能保证闪光的强烈和稳定,但vf过大会使加热区过窄,增加塑性变形的困难。同时,由于需要的焊接电流增加,会增大过梁爆破后的火口深度,因此将会降低接头质量。选择vf时还应考虑下列因素:

1)被焊材料的成分和性能。含有易氧化元素多或导电、导热性好的材料,vf应较大。例如,焊奥氏体不锈钢和铝合金时,vf要比焊低碳钢时大。

2)是否有预热。有预热时容易激发闪光,因而可提高vf。(https://www.daowen.com)

3)顶锻前应有强烈闪光。vf应较大,以保证在端面上获得均匀的金属层。

(5)顶锻留量δu δu影响液态金属的排除和塑性变形的大小。δu过小时,液态金属残留在接口中,易形成疏松、缩孔、裂纹等缺陷;δu过大时,也会因晶纹弯曲严重,降低接头的冲击韧度。δu根据工件的截面面积选取,随着截面面积的增大而增大。

顶锻时,为防止接口氧化,在端面接口闭合前不马上切断电流,因此顶锻留量应包括两部分——有电流顶锻留量和无电流顶锻留量。前者为后者的0.5~1倍。

(6)顶锻速度vu 为避免接口区因金属冷却而造成液态金属排除及塑性金属变形的困难,以及防止端面金属氧化,顶锻速度越快越好。最小的顶锻速度取决于金属的性能。焊接奥氏体钢的最小顶锻速度约为焊接珠光体钢的两倍。导热性好的金属(如铝合金),焊接时需要很高的顶锻速度(150~200mm/s)。对于同一种金属,接口区温度梯度大的,由于接头的冷却速度快,也需要提高顶锻速度。

(7)顶锻压力Fu Fu通常以单位面积的压力,即顶锻压强来表示。顶锻压强的大小应保证能挤出接口内的液态金属,并在接头处产生一定的塑性变形。顶锻压强过小,则变形不足,接头强度下降;顶锻压强过大,则变形量过大,晶纹弯曲严重,又会降低接头冲击韧度。

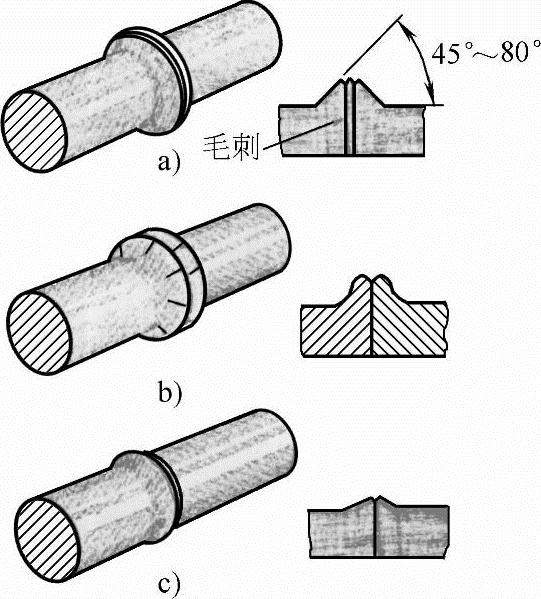

顶锻压强的大小取决于金属性能、温度分布特点、顶锻留量和速度、工件端面形状等因素。高温强度大的金属要求大的顶锻压强。增大温度梯度就要提高顶锻压强。由于高的闪光速度会导致温度梯度增大,因此焊接导热性好的金属(铜、铝合金)时,需要大的顶锻压强(150~400MPa)。图16-9为根据接头飞边外观和角度判断热量和顶锻力是否合适的一种简单方法。

图16-9 从接头外观判断热量和顶锻力是否合适

a)飞边金属斜度为45°~80°:热量和顶锻力合适 b)飞边斜度过大且有裂纹:热量不足,顶锻力过大 c)飞边斜度过小:热量和顶锻力不足

(8)预热闪光对焊参数 除上述焊接参数外,还应考虑预热温度和预热时问。预热温度根据工件截面和材料性能选择。焊接低碳钢时,一般不超过700~900℃。随着工件截面面积的增大,预热温度应相应提高。

预热时问与焊机功率、工件截面大小及金属的性能有关,可在较大范围内变化。预热时问取决于所需预热温度。

预热过程中,预热造成的缩短量很小,不作为焊接参数来规定。

(9)夹钳的夹持力 Fc必须保证工件在顶锻时不打滑,Fc、顶锻压力Fu与工件、夹钳问的摩擦因数f有关。它们的关系是: 。通常Fc=(1.5~4.0)Fu。截面紧凑的低碳钢取下限,冷轧不锈钢板取上限。当夹具上带有顶撑装置时,夹紧力可以大大降低,此时Fc=0.5Fu就足够了。

。通常Fc=(1.5~4.0)Fu。截面紧凑的低碳钢取下限,冷轧不锈钢板取上限。当夹具上带有顶撑装置时,夹紧力可以大大降低,此时Fc=0.5Fu就足够了。

3.工件准备

闪光对焊的工件准备包括:端面几何形状、毛坯端头的加工和表面清理。

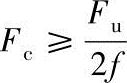

闪光对焊时,两个工件对接面的几何形状和尺寸应基本一致(如图16-10)。否则将难以达到热平衡,不能保证两个工件的加热和塑性变形一致,从而将会影响接头质量。在生产中,圆形工件直径的差别不应超过15%,方形工件和管形工件不应超过10%。

图16-10 闪光对焊的接头形式

a)合理 b)不合理

不同金属焊接时,导热性较好的金属伸出夹钳的长度应该较长,使电流通过较长的金属而增加产热,从而达到热平衡。熔点较低的金属因为烧损速度快,也应伸出较长。

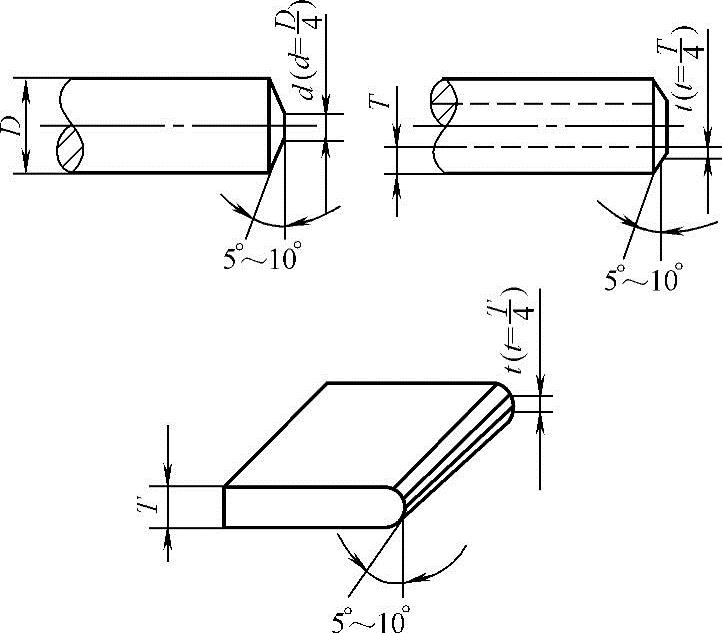

在闪光对焊大截面工件时,最好将一个工件的端部倒角,使电流密度增大,以便于激发闪光。这样就可以不用预热或在闪光初期提高二次电压,图16-11是推荐的棒、管、板材的倒角尺寸。

图16-11 大截面工件端部的倒角尺寸

对焊毛坯端头的加工可以在剪床、冲床、车床上进行,也可以用等离子弧或气焰切割,然后清除端面。闪光对焊时,因端部金属在闪光时被烧掉,故对端面清理要求不甚严格,但对夹钳和工件接触面的清理要求,应和电阻对焊时一样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。