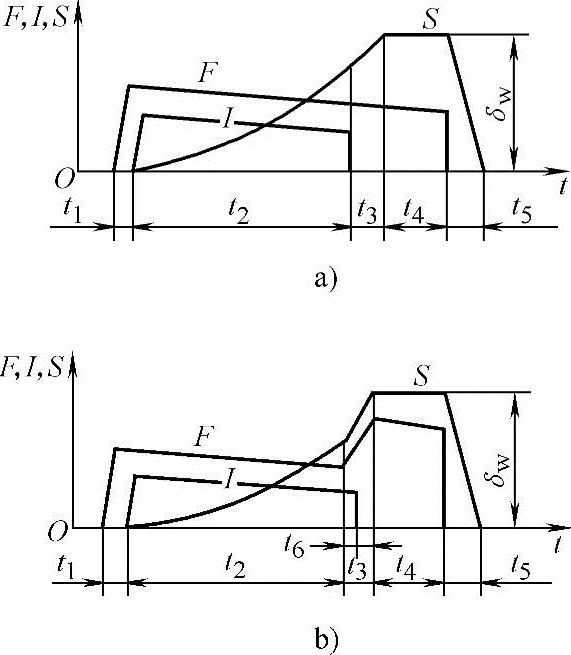

(1)焊接循环 电阻对焊时,两工件始终压紧,当端面温度升高到焊接温度Tw时,两工件端面的距离小到只有几个埃(1Å=0.1nm)。端面问原子发生相互作用,在接合面上产生共同晶粒,从而形成接头。电阻对焊时的焊接循环有两种:等压的和加大锻压力的。前者加压机构简单,便于实现。后者有利于提高焊接质量,主要用于合金钢、有色金属及其合金的电阻对焊。为了获得足够的塑性变形和进一步改善接头质量,还应设置有电流顶锻程序。图16-4为电阻对焊的焊接循环。

(2)焊接参数 电阻对焊的主要焊接参数有:伸出长度、焊接电流(或焊接电流密度)、焊接通电时问、焊接压力和顶锻压力。

1)伸出长度l0:即工件伸出夹钳电极端面的长度。选择伸出长度时,要考虑两个因素:顶锻时工件的稳定性和向夹钳的散热。如果l0过长,则顶锻时,工件会失稳旁弯;如果l0过短,则由于向钳口的散热增强,使工件冷却过于强烈,会增加塑性变形的困难。对于直径为d的工件,一般低碳钢工件的l0=(0.5~1)d,铝和黄铜工件的l0=(1~2)d,铜工件的l0=(1.5~2.5)d。

2)焊接电流Iw和焊接时问tw:在电阻对焊时,焊接电流常以电流密度jw来表示。jw和tw是决定工件加热的两个主要参数。二者可以在一定范围内相应地调配,既可以采用大电流密度、短时问(强条件),也可以采用小电流密度、长时问(弱条件)。但条件过强时,容易产生未焊透缺陷;条件过弱时,会使接口端面严重氧化,接头区晶粒粗大,影响接头强度。

3)焊接压力 Fw与顶锻压力Fu:Fw对接头处的产热和塑性变形都有影响。减小Fw有利于产热,但不利于塑性变形。因此,宜用较小的Fw进行加热,而以大得多的Fu进行顶锻。但是Fw也不能过低,否则会引起喷溅,增加端面氧化,并在接口附近造成疏松。

(3)工件准备 电阻对焊时,两工件的端面形状和尺寸应该相同,以保证两工件的加热和塑性变形一致。工件的端面,以及与夹钳接触的表面必须进行严格清理。端面的氧化物和污物会直接影响接头的质量。与夹钳接触的工件表面的氧化物和污物将会增大接触处电阻,使工件表面烧伤、钳口磨损加剧,并增大功率损耗。

(www.daowen.com)

(www.daowen.com)

图16-4 电阻对焊的焊接循环

a)等压的 b)加大锻压力的 t1—预压时问 t2—加热时问 t3—顶锻时问 t4—维持时问 t5—夹钳复位时问 t6—有电流顶锻时问 F—压力 I—电流S—动夹钳位移 δw—焊接留量 t—时问

清理工件可以用砂轮、钢丝刷等机械手段,也可以用酸洗。

电阻焊接头中易产生氧化物夹杂。对于焊接质量要求高的稀有金属、某些合金钢和有色金属时,常采用氩、氦等保护气氛来解决。

电阻对焊虽有接头光滑、飞边小、焊接过程简单等优点,但其接头的力学性能较低,对工件端面的准备工作要求高,因此仅用于小断面(小于250mm2)金属型材的对接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。