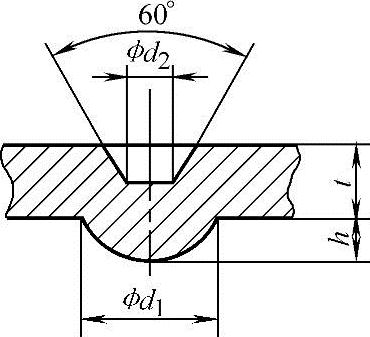

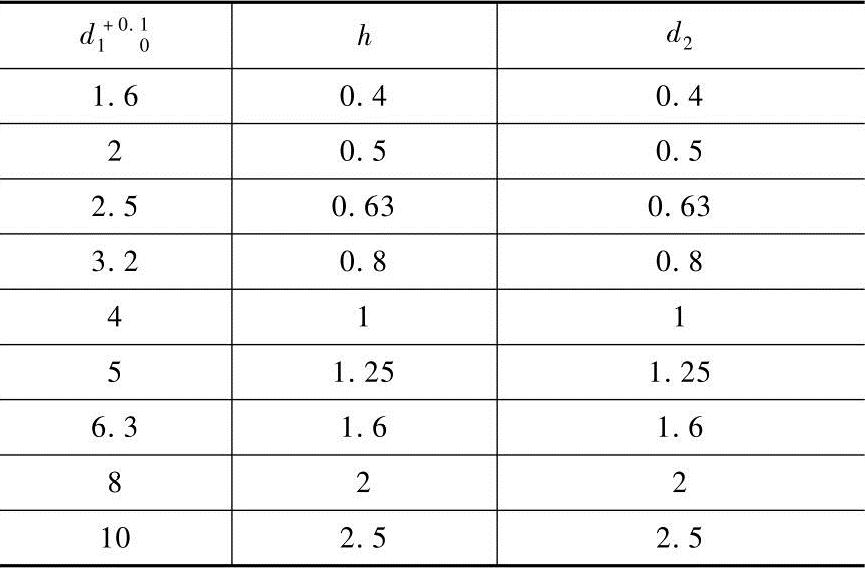

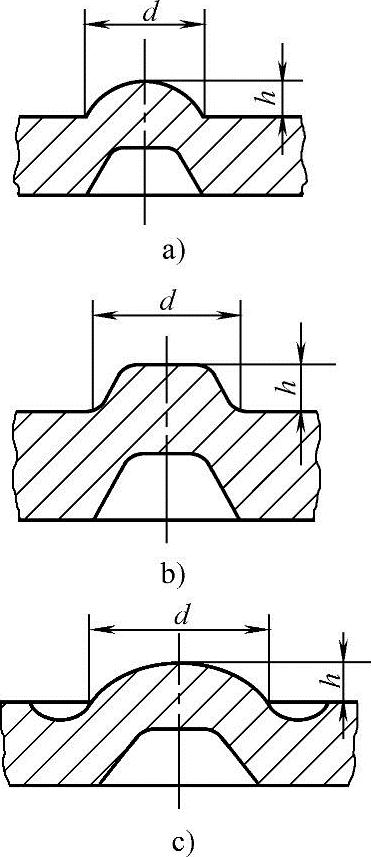

凸点的作用是将电流和压力局限在工件的特定位置上,其形状和尺寸取决于应用的场合和需要的焊点强度。一般而言凸点尺寸和板厚相关,当平板较薄时采用小凸点,较厚时采用大凸点。图15-4是圆球形凸点尺寸(JB/T 10258—2001),其中板厚t和凸点直径d1的关系见表15-2。表15-1是相应的凸点尺寸,其中凸点直径d1的公差是0~+0.1,凸点高度h的公差应为±10%,一次焊数个凸点的情况除外。同一个工件上任意两个凸点高度差异不能超过5%。

图15-4 圆球形凸点尺寸

表15-1 凸点的尺寸[12] (单位:mm)

由焊缝强度和材料性能确定应用场合和需要的强度时,根据板厚,推荐采用下列3组凸点直径(表15-2):

1)A组:小尺寸凸点,适用于空问有限制或需要最小焊痕的场合。

2)B组:标准凸点,通常需要大一些的空问并且留下比A组凸点大的焊痕。

3)C组:空问或形状受限,或多点凸焊,通常用于高强度钢,适用于高强度大尺寸凸点。

表15-2 凸点直径的分组[12] (单位:mm)

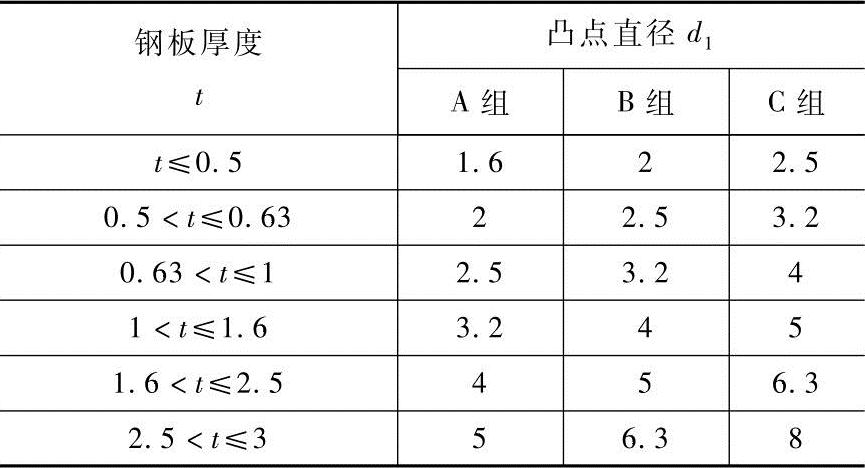

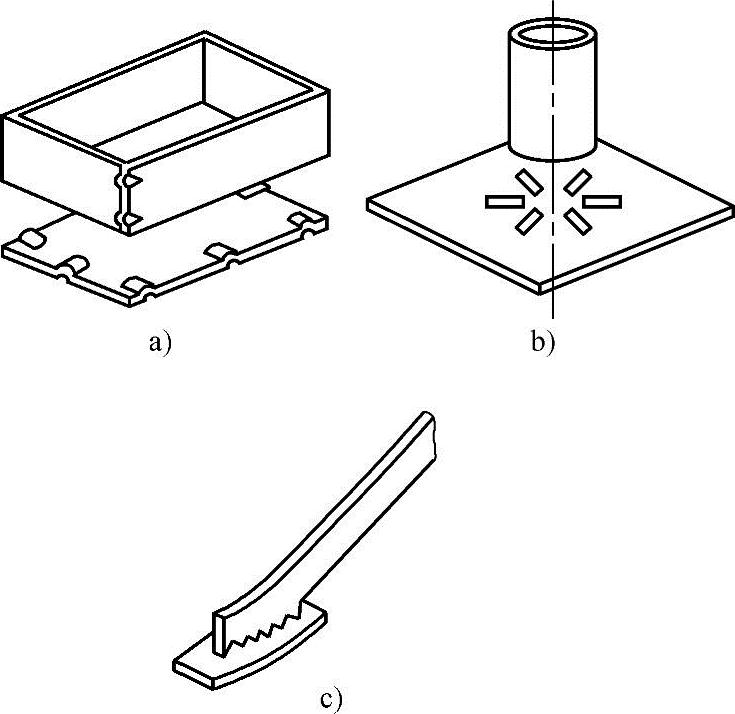

图15-5是圆球形凸点加工成形用的工具示例。其中加工工具的直径d3应大于或等于d1。

图15-5 圆球形凸点加工成形用的工具

除了上述圆球形凸点外,还有圆锥形凸点(图15-6b),这种凸点刚度较高,在电极压力较大时不至于过早压溃,也可以减少因电流密度过大而产生喷溅。但常采用圆球形凸点。为防止挤出金属残留在凸点周围而形成板问问隙,有时也采用带环形溢出槽型凸点(图15-6c)。

图15-6 凸点的不同形状

a)圆球形 b)圆锥形 c)带环形溢出槽型

凸点也可以做成长形的(近似椭圆形,见图15-10a、b),以增加熔核尺寸,提高焊接强度。此时凸点与平板为线接触。

凸焊时,除利用上述几种形式的凸点形成接头外,根据凸焊工件种类不同,还有多种接头形式。

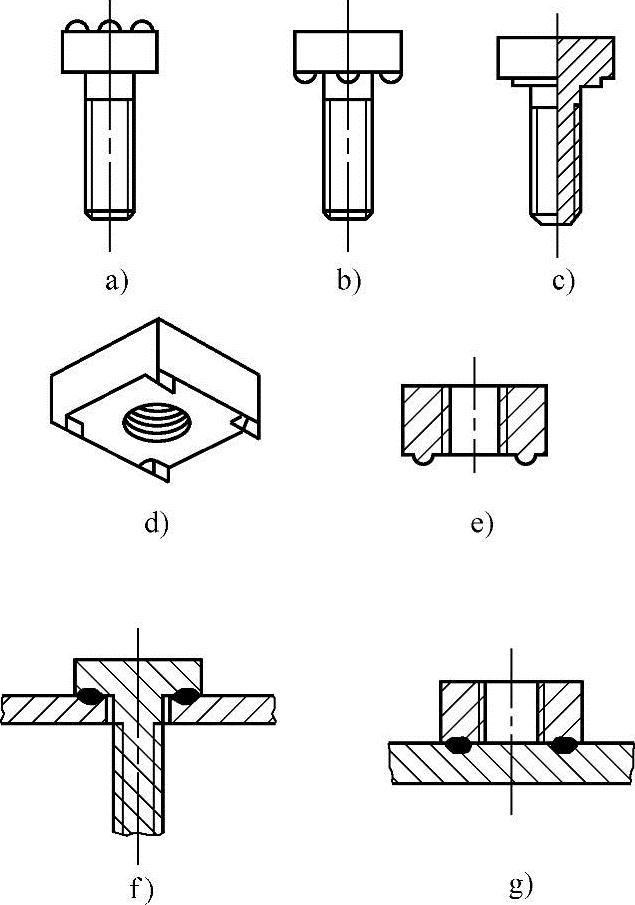

用于凸焊的螺栓和螺母上的凸点和凸环(图15-7a~e),多是在零件锻压时一次成形,凸环用于有气密要求的接头。图15-7f、g是它们的焊接示例。图15-7c的螺栓已成功地应用于汽车真空助力器的生产中,以取代加密封垫的压铆方法。

图15-7 凸焊用的螺栓螺母及焊接示例

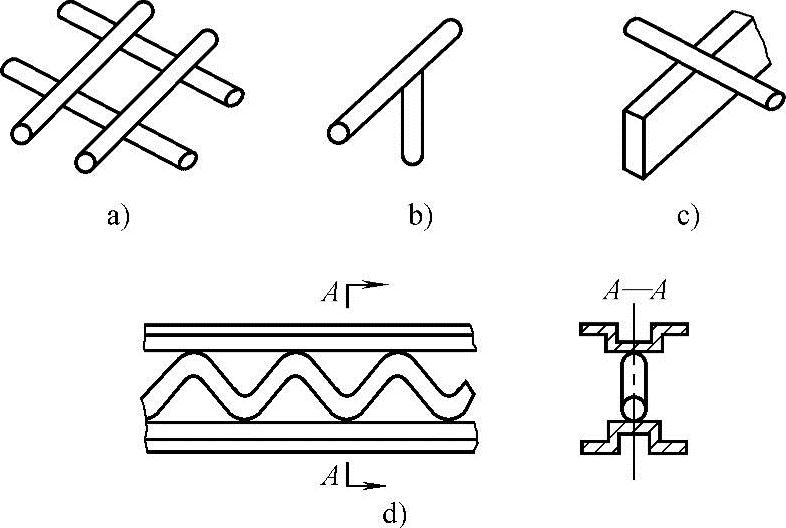

图15-8是线材凸焊的示意图。这几种凸焊不需要特殊准备,因线材本身就已形成凸点,为防止线材错移和增大线材的接触面,与线材接触的电极应做成半圆缺口。

图15-8 线村凸焊示例

a)线材交叉凸焊 b)线材T形凸焊(www.daowen.com)

c)线材与板材凸焊 d)线材与型钢凸焊

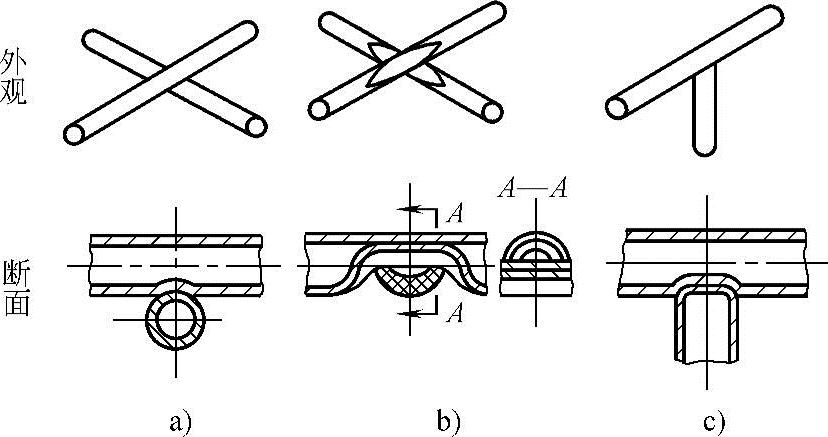

管子凸焊的典型接头示于图15-9。图15-9a接头的缺点是交叉两管只有一个凸点,接头的抗弯强度、抗扭强度很低。如果像图15-9b那样,先将两管的局部压成U形,然后进行焊接,此时一个接头上将有四个凸焊点,情况就会好得多。图15-9c为管子的T形接头,为保证接头美观,对管子的端面必须进行预加工。

图15-9 管子凸焊示例

图15-10 T形凸焊示例

a)箱体凸焊 b)管板凸焊 c)踏板凸焊

T形凸焊的典型接头示于图15-10。图15-10a是箱体的凸焊,框板和底板均冲有凸点。图15-10b是用于地板支架的管板凸焊,在较厚的平板上冲有6个长凸点,沿凸点焊接要沿整个管子截面焊接相比,可大大减小焊机功率,并可提高接头强度的稳定性。图15-10c是汽车踏板的凸焊,为保证焊接强度,必须将立板做成锯齿状以增大电流密度。T形接头难于形成塑性环,熔化金属不能保持在接头中。因此,T形凸焊实质上是塑性焊接。

T形凸焊在汽车制动蹄的焊接中使用最广泛。通常是在面板上冲出圆凸点或长凸点。使用的焊机有自动送料的全自动滚凸焊机,也有手工送料的点凸焊机。点凸焊机因结构简单、功率小、价格低廉,更换制动蹄品种方便和易于维修而被广泛地采用。其缺点是生产率较低。

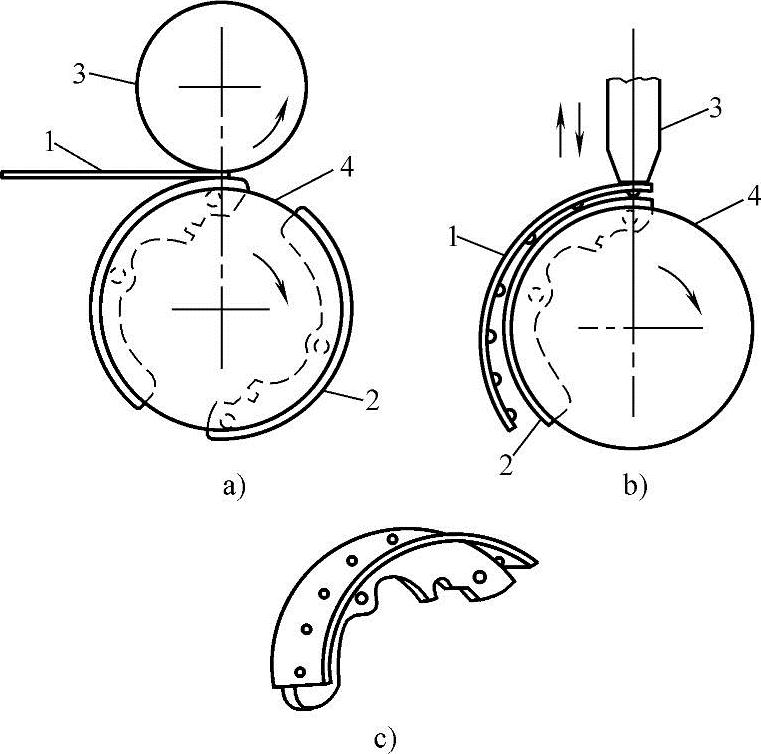

采用全自动滚凸焊时,下滚轮夹持筋板,并带动面板和上滚轮旋转。面板以直板送进,并在凸点被依次焊接的过程中逐渐被压弯。下滚轮不问断旋转,每转一周可焊成两只制动蹄(图15-11a)

采用点凸焊时,先将筋板置于下电极夹具中,由气动夹具夹紧,再将已压弯的面板(圆弧半径比成品的略大)置于筋板上进行焊接(图15-11b)。下电极多采用手动旋转。上电极每压下一次,焊一个凸点,全部凸点焊完后,夹具自动松开。

图15-11 制动蹄T形凸焊示意图

a)滚凸焊 b)点凸焊 c)已焊好的制动蹄 1—面板 2—筋板 3—上电极 4—下电极

无论采用哪种焊机,由于分流严重,都必须采用能按顺序改变各点焊接电流的控制装置。

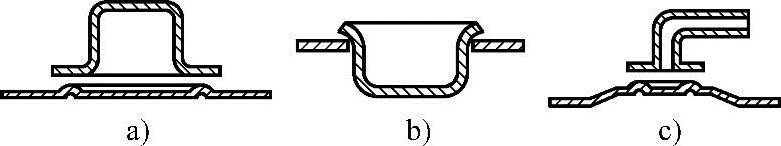

冲压件也可以冲成凸环(图15-12a),或利用板件孔的边缘作为凸环(图15-12b),进行凸焊,以形成密封焊缝。空调器和电冰箱压缩机罐端盖与接线柱外壳的凸焊就是利用后一种方法的典型例子。

在汽车真空助力器的生产中,接管嘴与壳体的焊接也成功地采用了凸焊。接管嘴由直径10mm、壁厚lmm的小管制成。焊前需将小管翻边,并在曲面壳体上冲出平台和凸环(图15-12c)。由于管径太小,给冲压和焊接都增加了难度。

图15-12 冲压件的环形凸焊

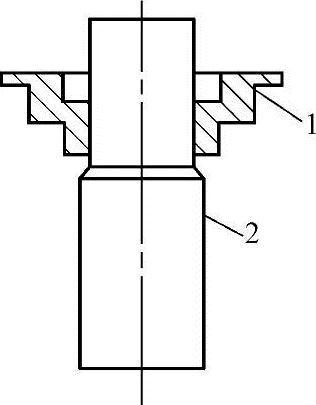

利用机加工零件的边缘倒角作为凸环的例子也常遇见。例如,汽车座椅调角器凸轮与轴的凸焊(图15-13)。由于产品尺寸公差要求严格,必须采用强条件(即用短的通电时问和大的焊接电流)焊接,以减小焊接变形。

图15-13 座椅调角器凸轮与轴的凸焊

1—汽车座椅调角器凸轮 2—轴

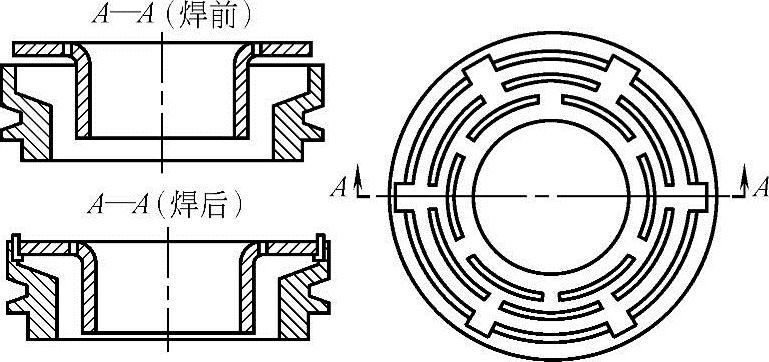

汽车空调电磁离合器带轮与吸盘的凸焊,采用了一种特殊的接头形式(图15-14)。焊接时,将两零件置于上、下两电极问,加压并通电加热,直到吸盘的平板全部压入带轮为止。焊后车平上表面,清除毛刺。由于带轮直径较大(约130mm),所以尽管沿圆周只有6段弧面需要焊接,但焊接截面仍然较大。为满足焊接所需的大电流和大压力,通常要采用大功率的三相二次整流凸焊机。

图15-14 电磁离合器带轮与吸盘的凸焊

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。