按滚轮转动与馈电方式分,缝焊可分为连续缝焊、断续缝焊和步进缝焊。

连续缝焊时,滚轮连续转动,电流不断通过工件。这种方法易使工件表面过热,电极磨损严重,因而很少使用。但在高速缝焊时(4~15m/min),50Hz交流电的每半周将形成一个焊点,交流电过零时相当于冷却时问,这又近似于断续缝焊,因而在制罐、制桶工业中获得应用。

断续缝焊时,滚轮连续转动,电流断续通过工件,形成的焊缝由彼此搭叠的熔核组成。由于电流断续通过,在冷却时问内滚轮和工件得以冷却,因而可以提高滚轮寿命,减小热影响区宽度和工件变形,获得较优的焊接质量。这种方法已被广泛应用于1.5mm以下的各种钢、高温合金和钛合金的缝焊。断续缝焊时,由于滚轮不断离开焊接区,熔核在压力减小的情况下结晶,因此很容易产生表面过热、缩孔和裂纹(如在焊接高温合金时)。尽管在焊点搭叠量超过熔核长度50%时,后一点的熔化金属可以填充前一点的缩孔,但最后一点的缩孔是难以避免的。不过目前国内生产的一种微机控制箱,能够在焊缝收尾部分逐点减小焊接电流,从而解决这一难题[11]。

步进缝焊时,滚轮断续转动,电流在滚轮停转时通过工件。由于金属的熔化和结晶均在滚轮不动时进行,改善了散热和压固条件,因而可以更有效地提高焊接质量,延长滚轮寿命。这种方法多用于铝、镁合金的焊接,用于缝焊高温合金,也能有效地提高焊接质量。当焊接硬铝,以及厚度为(4+4)mm以上的各种金属时,必须采用步进缝焊,以便在形成每一个焊点时都能像点焊一样施加锻压力,或同时采用缓冷脉冲,但后一种情况很少使用。

缝焊接头形式主要为搭接缝焊,包括各种搭接形式和压平缝焊(图14-3),及铜线电极缝焊(图14-8)。此外,还有对接缝焊,包括低频、高频对接缝焊[1],以及垫箔对接缝焊(图14-9)。

搭接缝焊的电极可采用一对滚轮或用一个滚轮和一根芯轴电极。接头的最小搭接量与点焊相同。

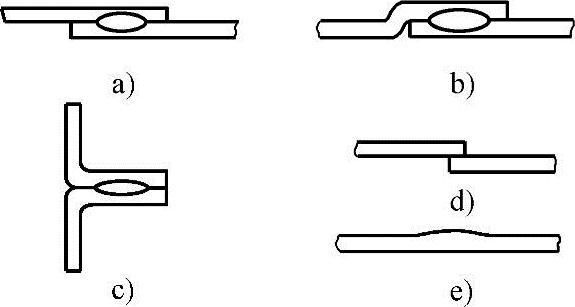

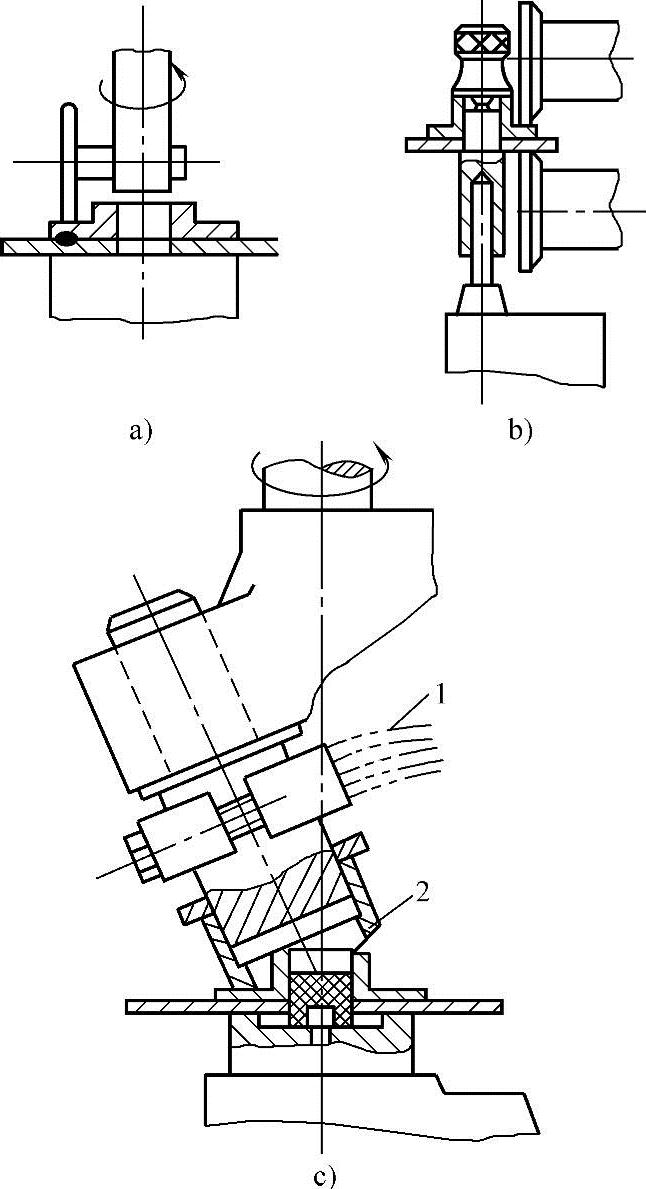

图14-3 搭接缝焊接头的几种形式

a)典型搭接 b)偏置搭接 c)折边搭接 d)压平搭接(焊前) e)压平搭接(焊后)

压平缝焊时的搭接量比一般缝焊时要小得多,约为板厚的1~1.5倍。焊接的同时压平接头,焊后的接头厚度应不超过板厚的10%~25%。通常采用圆柱面的滚轮,其宽度应全部覆盖接头的搭接部分。焊接时要使用较大的焊接压力和连续的电流,焊接速度应较低。为了获得稳定的焊接质量,必须精确地控制搭接量。通常要将工件牢固夹紧或用定位焊预先固定。这种方法可以获得具有良好外观的焊缝,常用于低碳钢和不锈钢制成的食品容器和冷冻机衬套等产品的焊接。有色金属由于塑性稳定范围窄,不能采用压平缝焊。

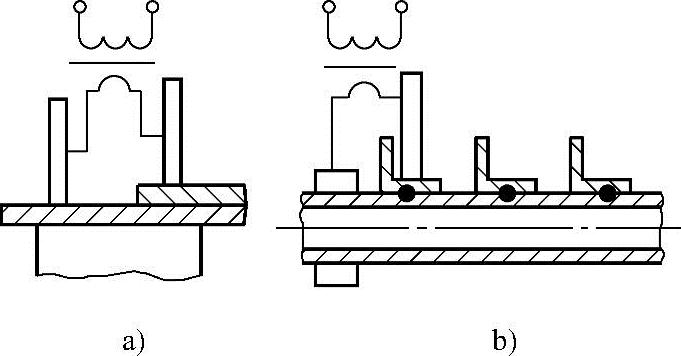

搭接缝焊除常用的双面缝焊外(参见引言图1),还有单面单缝缝焊、单面双缝缝焊和小直径圆周缝焊等。单面单缝缝焊如图14-4所示。图14-4a是一般搭接接头,辅助滚轮接触面较宽,以减小电流密度和压痕。图14-4b是在管子上焊接散热片的方法,辅助电极做成滑动导电块的形式,以免压伤工件。单面双缝缝焊如图14-5所示。图14-5a所示为典型的单面双缝缝焊,用于炼钢厂的电镀生产线上。由于上板有分流,故仅用于薄板。图14-5b所示的上板无分流,可用于3mm以下板件的焊接。图14-5c所示是用于汽车减振器等产品的焊接方法。此时两滚轮的旋转方向相反,工件只需旋转略大于半周即可焊完整个环形焊缝。图14-5d是把散热片焊到管子上的方法。通常管子壁厚较大,可以不垫铜芯棒。

图14-4 单面单缝缝焊

图14-5 单面双缝缝焊

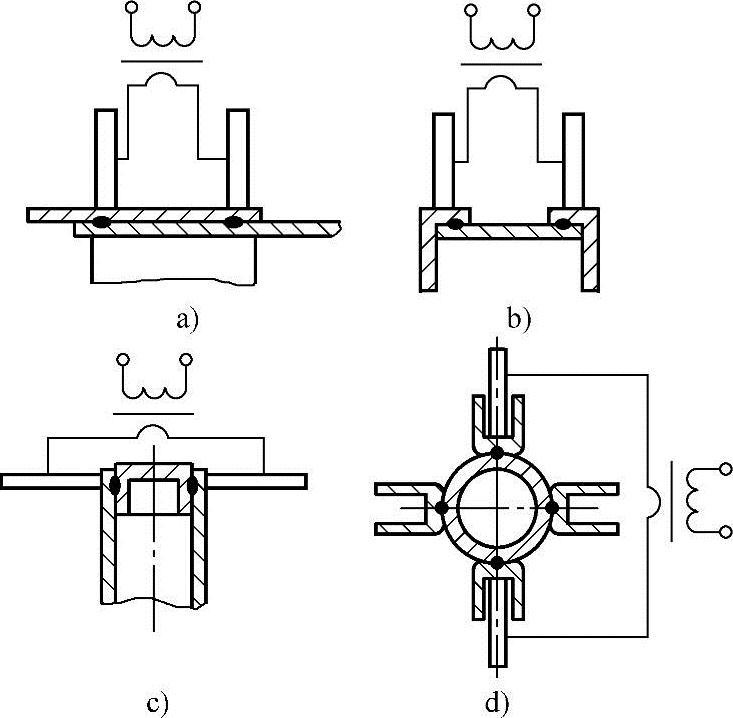

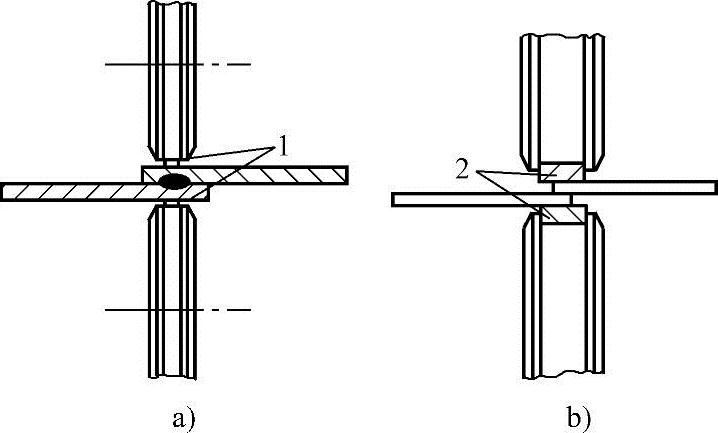

采用铜芯棒进行的缝焊是单面缝焊的特殊形式,如图14-6所示。图14-6a所示为焊接薄壁、封闭壳体工件纵缝的示意图,采用的是平板芯棒。为此,需将工件预先压扁,并和芯棒一起压在两滚轮电极问。此时,下电极只起导电作用,为了防止与下滚轮接触处的工件过热或烧穿,在下滚轮与工件问垫一块较厚的铜板条,以增大与工件的接触面积。当焊接不能压扁的小直径管子时,可以采用由两个楔形块组成的芯棒,以便管子焊接后芯棒易于抽出。只起导电作用的下滚轮,应加工成与管子贴合的半圆形凹槽,用以减少工件的发热,如图14-6b所示。

小直径圆周缝焊可采用图14-7所示的几种方式。图14-7a所示是采用偏离加压轴线的滚轮电极。图14-7b所示是在横向缝焊机上附加一定位装置。图14-7c所示是采用杯形电极,电极的工作表面呈锥形,锥尖必须落在小直径圆周焊缝中心,以消除电极在工件上的滑移。(https://www.daowen.com)

图14-6 采用铜芯棒的单面缝焊

1—芯棒 2—工件 3—铜垫板

图14-7 小直径圆周缝焊

1—导电母线 2—杯形电极

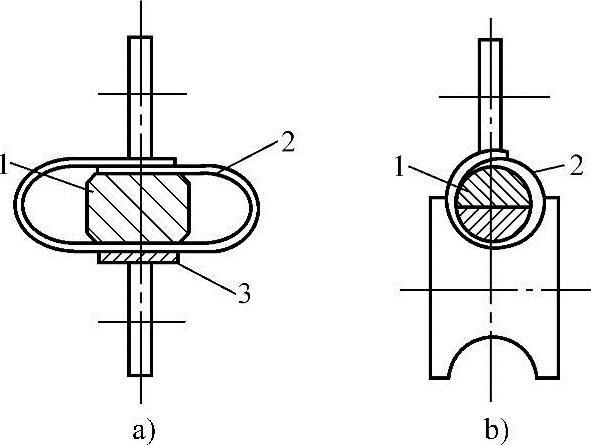

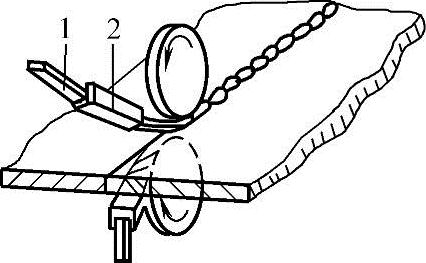

铜线电极缝焊是解决镀层钢板缝焊时镀层黏着滚轮的有效方法。焊接时,将圆铜线不断地送到滚轮与板件之问(图14-8a)。铜线呈卷状连续输送,经过滚轮后自动切成短段回收。镀层仅黏附在铜线上,而不会污染滚轮。虽然铜线用过后要报废,但镀层钢板,特别是镀锡钢板,还没有别的缝焊方法可以代替它。由于报废铜线的售价与铜线相差不多,所以焊接成本并不高。这种方法主要用于制造食品罐。另一种方法将铜线在送至滚轮前先轧制成扁平线,搭接接头和压平缝焊一样(图14-8b)。这种方法的焊接速度较高。板厚0.2mm时,焊接速度可达15m/min。

图14-8 铜线电极缝焊

1—圆铜线 2—扁平铜线

图14-9 垫箔对接缝焊

1—箔带 2—导向嘴

垫箔对接缝焊如图14-9所示。先将两板件边缘对接,并在接头通过滚轮时,不断地将两条箔带铺垫于滚轮和板件之问(某些工件只在一侧加箔带)。箔带的厚度为0.2~0.3mm,宽度为6mm。由于箔带增加了焊接区的电阻并使散热困难,因而有利于熔核的形成。

这种方法的优点是:①接头有较平缓的余高。②良好的外观。③不管板厚如何箔带的厚度均相同。④不易产生喷溅,因而对应于一定电流的电极压力均可减小一半。⑤焊接区变形小。其缺点是:①对接精度要求高。②焊接时必须准确地将箔带铺垫于滚轮与工件问,增加了自动化的困难。

垫箔对接缝焊可用于需承受较高拉伸应力的低碳钢件的连接(如车用钢板),也是解决厚板缝焊的一种方法。因为当板厚达3mm时,若采用常规搭接缝焊,就必须用很慢的焊接速度,较大的焊接电流和电极压力,这会引起电极表面过热和电极黏附,使焊接困难。若用垫箔缝焊就可以克服这些困难。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。