铝合金的应用十分广泛,分为冷作强化和热处理强化两大类。铝合金点焊的焊接性较差,尤其是热处理强化的铝合金。其原因及应采取的工艺措施如下。

1)电导率和热导率较高,必须采用较大电流和较短时问,才能做到既有足够的热量形成熔核,又能减少表面过热,避免电极黏附和电极铜离子向纯铝包覆层扩散,降低接头的耐蚀性。

2)塑性温度范围窄、线胀系数大,必须采用较大的电极压力,电极随动性好,才能避免熔核凝固时因过大的内部拉应力而引起的裂纹。对裂纹倾向大的铝合金,如5A06、2A12、7A04等,还必须采用加大锻压力的方法,使熔核凝固时有足够的塑性变形,减少拉应力,以避免裂纹产生。在弯电极难以承受大的顶锻压力时,也可以采用在焊接脉冲之后加缓冷脉冲的方法避免裂纹。对于大厚度的铝合金可以两种方法并用。

3)表面易生成氧化膜,焊前必须严格清理,否则极易引起喷溅和熔核成形不良(撕破检查时,熔核形状不规则,凸台和孔不呈圆形),使焊点强度降低。清理不均匀则将引起焊点强度不稳定。

基于上述原因,点焊铝合金应选用具有下列特性的焊机:①能在短时问内提供大电流;②电流波形最好有缓升缓降的特点;③能精确控制焊接参数;④有恒流监控功能;⑤能提供阶形和马鞍形电极压力;⑥机头的惯性和摩擦力小,电极随动性好。

近年来市场已出现能够实时显示焊接电流、电极压力和电极热膨胀曲线,并能对焊接质量进行在线评估的国产智能型直流点焊机[7]。据报道,该焊机在焊接过程可视化、智能化,以及焊点质量实时监控方面已达到国际先进水平,适合于重要铝合金构件的焊接。

点焊铝合金的电极应采用1类电极合金,球形端面,以利于压固熔核和散热。

由于电流密度大和氧化膜的存在,铝合金点焊时,很容易产生电极黏着。电极黏着不仅影响外观质量,还会因电流减小而降低接头强度。为此需经常修整电极。电极每修整一次后,可焊的焊点数与焊接条件、被焊金属型号、清理情况、有无电流波形调制、电极材料及其冷却情况等因素有关。通常点焊纯铝为5~10点,点焊5A06、2A12时为25~30点。

防锈铝3A21的强度低、延性好,有较好的焊接性,不产生裂纹,通常采用固定不变的电极压力。硬铝(如2A11、2A12)、超硬铝(如7A04)的强度高、延性差,极易产生裂纹,必须采用阶形曲线的压力(见本篇引言图8)。但对于薄件,采用大的焊接压力或具有缓冷脉冲的双脉冲加热,裂纹也是可以避免的。(www.daowen.com)

采用阶形压力时,锻压力滞后于断电的时刻十分重要,通常是0~2周。锻压力加得过早(断电前),等于增大了焊接压力,将影响加热,导致焊点强度降低和波动;锻压力加得过迟,则熔核冷却结晶时已形成裂纹,加锻压力已无济于事。有时也需要提前于断电时刻施加锻压力,这是因为电磁气阀动作延迟,或气路不畅通造成锻压力提高缓慢,不提前施加不足以防止裂纹的缘故。

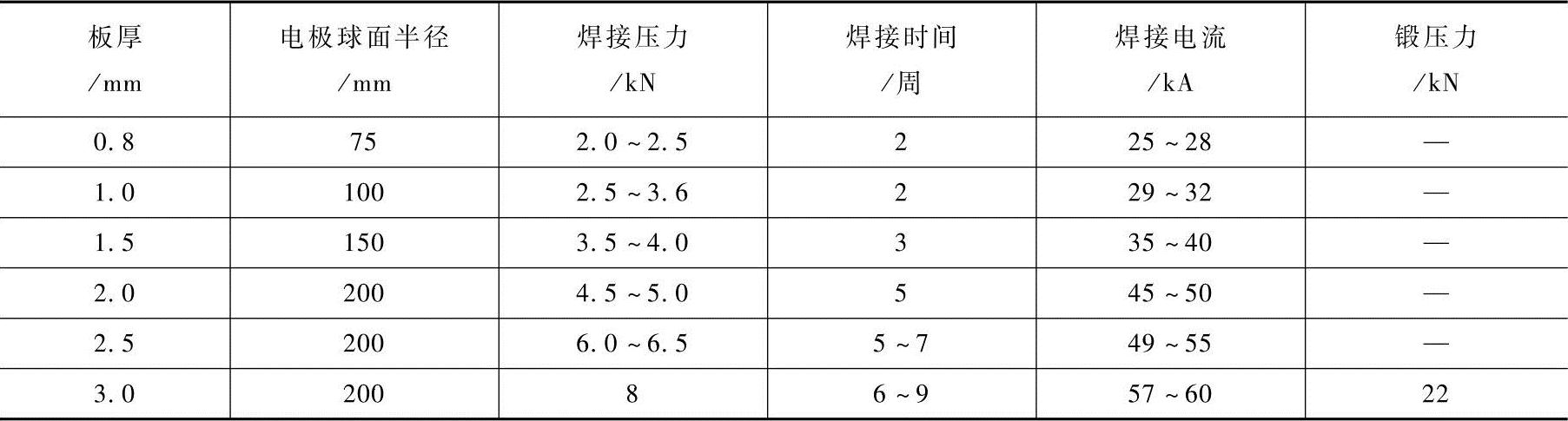

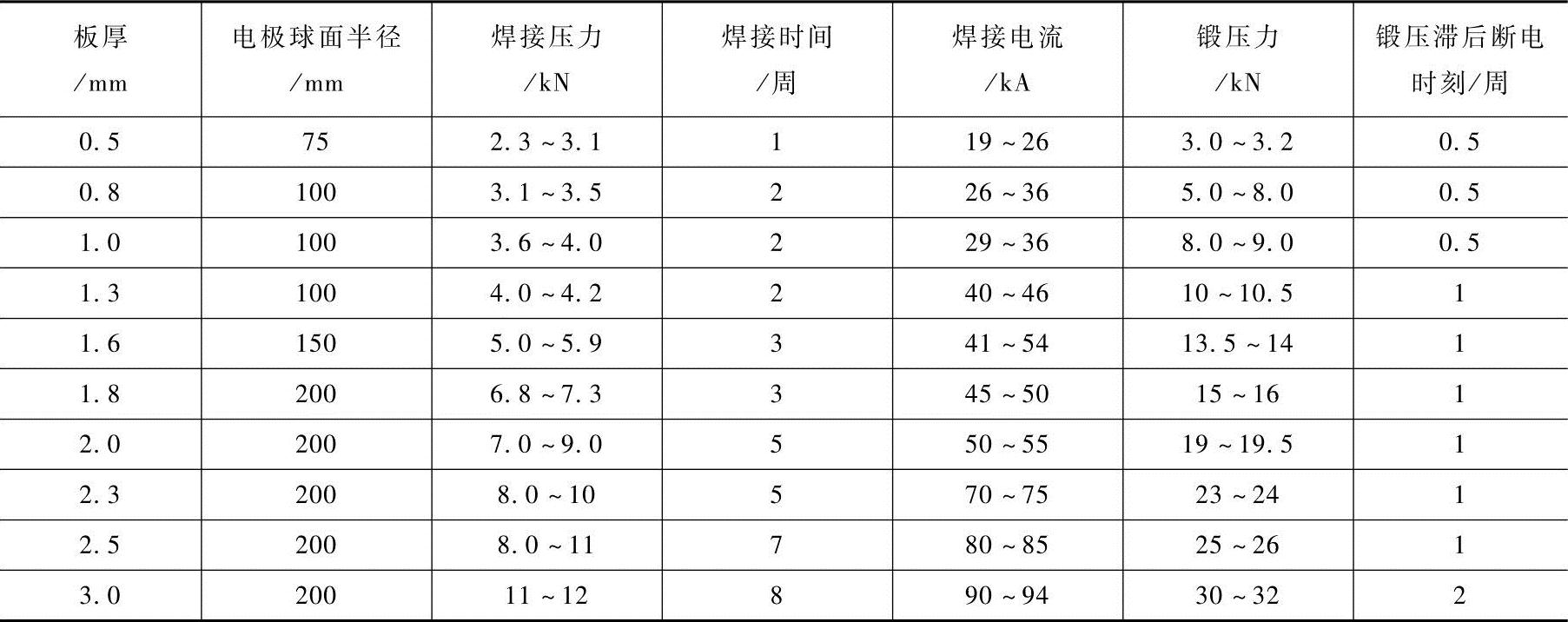

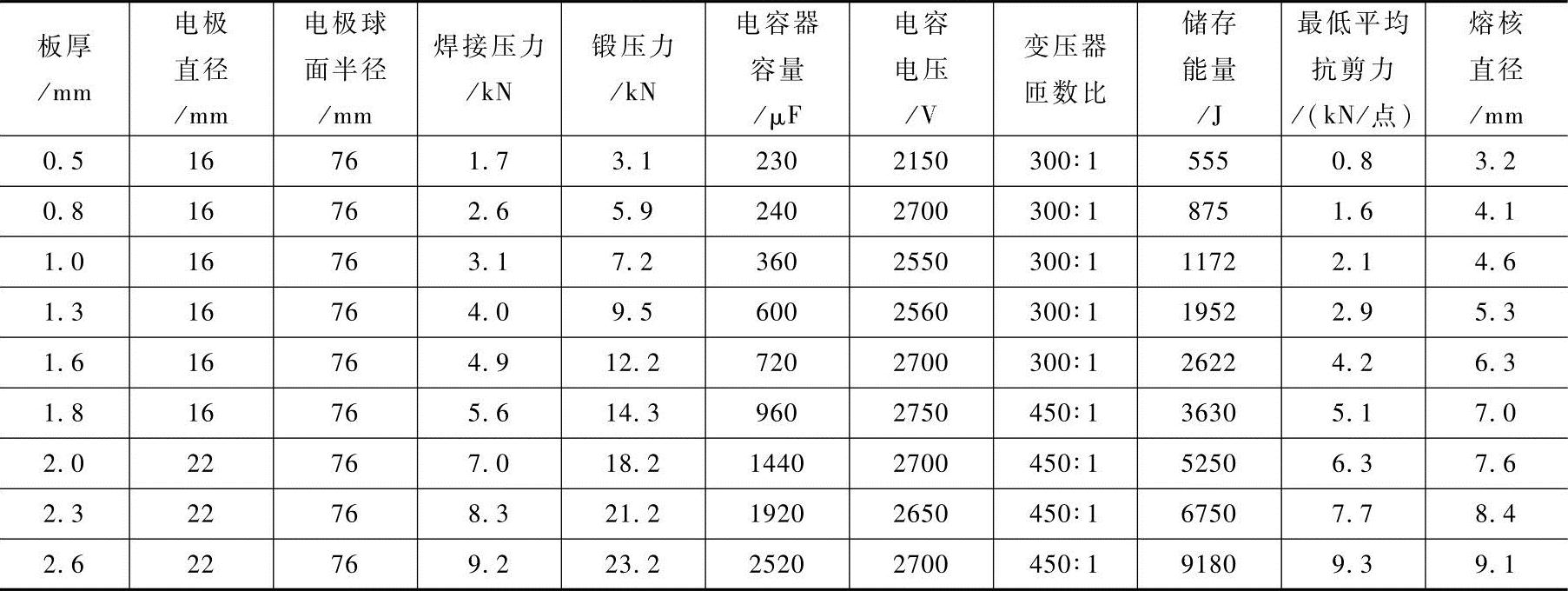

在直流脉冲点焊机上焊接铝合金的焊接参数分别见表13-11和13-12。采用三相二次整流焊机时可参考此两表。电容储能式点焊机焊接铝合金的焊接参数见表13-13。

表13-11 直流脉冲点焊机点焊铝合金3A21、5A03、5A05的焊接参数[1]

表13-12 直流脉冲点焊机点焊铝合金2A12CZ、7A04CS的焊接参数[1]

表13-13 电容储能式点焊机点焊铝合金的焊接参数[8]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。