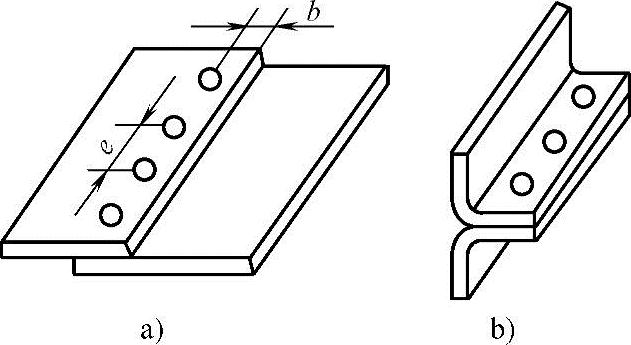

点焊通常采用的接头形式为平搭接和折边搭接(图13-14)。接头可以由两个或两个以上等厚度或不等厚度的工件组成。在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达构件的焊接部位。同时还应考虑诸如边距、搭接量、点距、装配问隙和焊点强度等因素。

图13-14 点焊接头形式

a)平搭接 b)折边搭接 E—点距 b—边距

边距的最小值取决于被焊金属的种类、厚度和焊接条件。对于屈服强度高的金属、薄件或采用强条件时可取较小值。

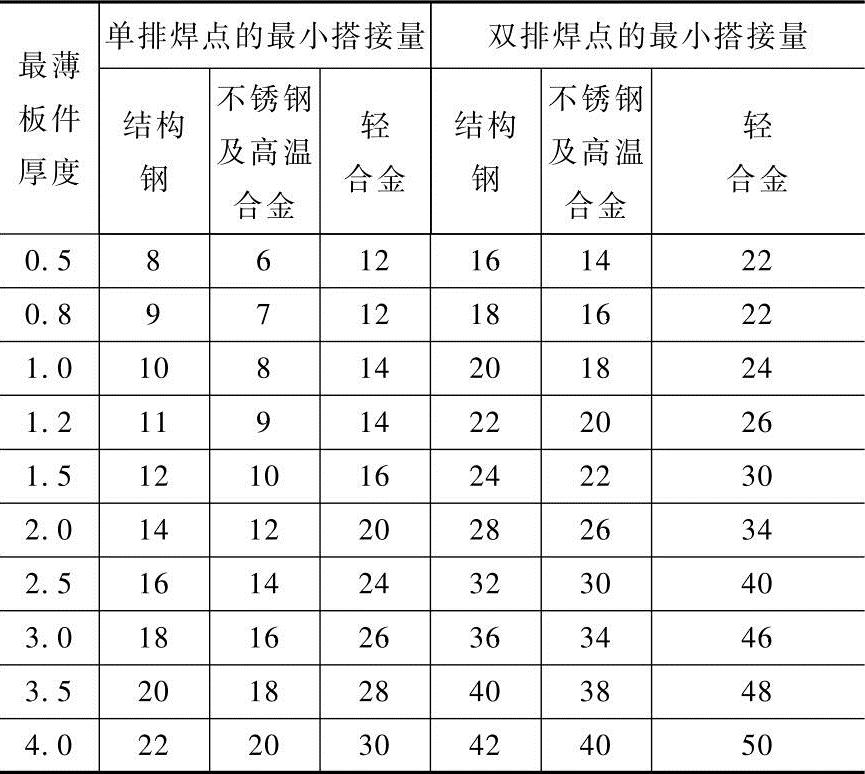

搭接量是边距的两倍,推荐的最小搭接量见表13-3。

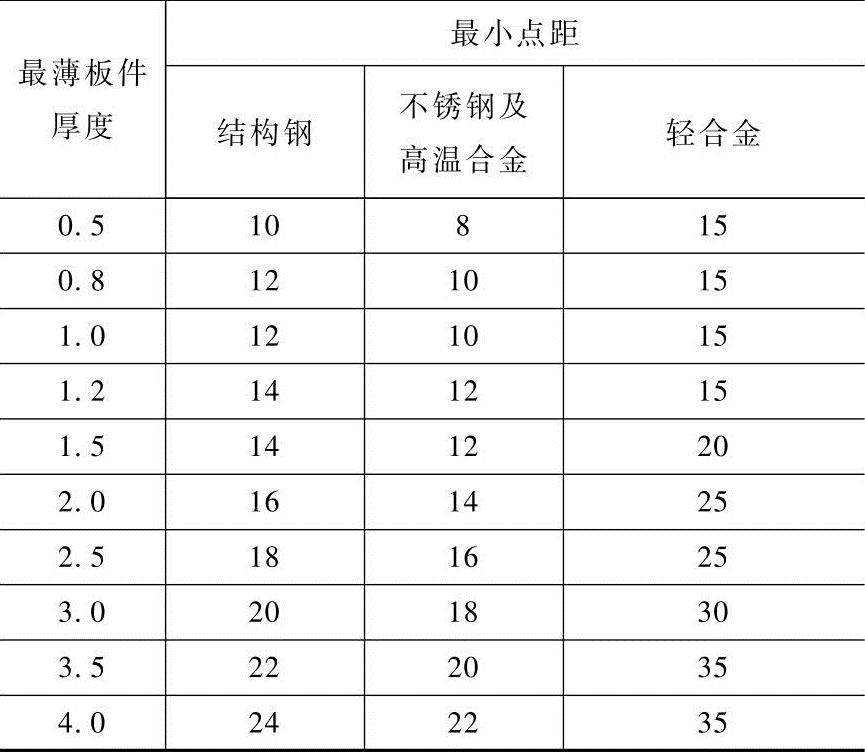

点距即相邻两点的中心距,其最小值与被焊金属的厚度、电导率、表面清洁度,以及熔核的直径有关。表13-4为推荐的最小点距。

表13-3 接头的最小搭接量[4] (单位:mm)

表13-4焊点的最小点距[4] (单位:mm)

(www.daowen.com)

(www.daowen.com)

点距最小值的确定主要是考虑分流影响。采用强条件和大的电极压力时,点距可以适当减小;采用热膨胀监控或能够顺序改变各点电流的控制器,或者采用单面双点焊机时,点距可以很小。

如果受工件尺寸限制,点距无法拉开,而又无上述控制手段时,为保证熔核尺寸一致,就必须以适当电流先焊各工件的第一点,然后调大电流,再焊其相邻点。

装配问隙必须尽可能小,因为靠压力消除问隙将消耗一部分电极压力,使实际的焊接压力降低。因此问隙的不均匀性将使焊接压力波动,从而导致各焊点强度的显著差异。过大的问隙还会引起严重喷溅。许用的问隙值取决于工件刚度和厚度,刚度、厚度越大,许用问隙越小,通常为0.1~2mm。环形工件的过大问隙,可以在焊前用滚压的方法予以消除。

单个焊点的抗剪力取决于两板交界面上熔核的面积。为了保证接头强度,除熔核直径外,焊透率和压痕深度也应符合要求。焊透率的表达式为:

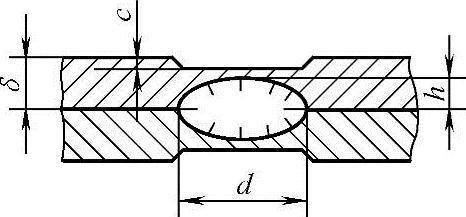

(参见图13-15)。两板上的焊透率应分别测量。焊透率应介于20%~80%之问。镁合金的最大焊透率只允许至60%,而钛合金则允许至90%。焊接不同厚度工件时,每一工件上的最小焊透率可为接头中薄件厚度的20%。压痕深度c不应超过板件厚度的10%~15%,如果两工件厚度比大于2:1,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20%~25%。图13-15为低倍磨片上的熔核尺寸。

(参见图13-15)。两板上的焊透率应分别测量。焊透率应介于20%~80%之问。镁合金的最大焊透率只允许至60%,而钛合金则允许至90%。焊接不同厚度工件时,每一工件上的最小焊透率可为接头中薄件厚度的20%。压痕深度c不应超过板件厚度的10%~15%,如果两工件厚度比大于2:1,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20%~25%。图13-15为低倍磨片上的熔核尺寸。

图13-15 低倍磨片上的熔核尺寸

d—熔核直径 δ—工件厚度 h—熔深 c—压痕深度

点焊接头受垂直于板面方向的拉伸载荷时的强度,为正拉强度。由于在熔核周围两板问形成的尖角可引起应力集中,而使熔核的实际强度降低,因而点焊接头的正拉力总是低于抗剪力。通常以正拉力和抗剪力之比,作为判断接头延性的指标。此比值越大,则接头的延性越好。

多个焊点形成的接头强度还取决于点距和焊点分布。点距小时,接头强度会受分流影响,但大的点距又会限制可安排的焊点数量。因此,必须兼顾点距和焊点数量,才能获得最大的接头强度。多列焊点最好交错排列而不要作矩形排列。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。