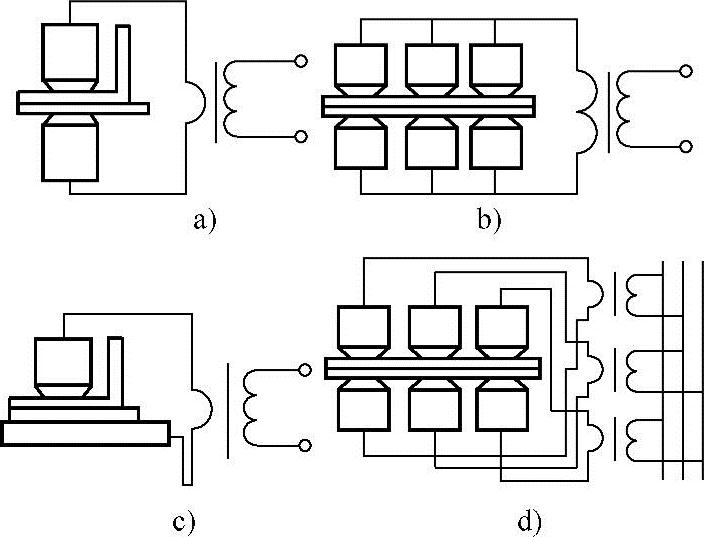

点焊通常分为双面点焊和单面点焊两大类。双面点焊时,电极由工件的两侧向焊接区馈电。典型的双面点焊方式如图13-7所示。图13-7a所示是最常用的方式,工件的两侧均有电极压痕。图13-7c表示用大接触面积的导电板做下电极,这样可以消除或减轻下面工件的压痕,常用于装饰性面板的点焊。图13-7b为同时焊接两个或多个焊点的双面点焊。使用一个变压器将各个电极并联,这时所有电流通路的阻抗必须基本相等,才能保证通过各个焊点的电流基本一致,这在点数较多的情况下是难以做到的。图13-7d为采用多个变压器的双面多点点焊,这样可以避免图13-7b形式的不足。

图13-7 不同形式的双面点焊

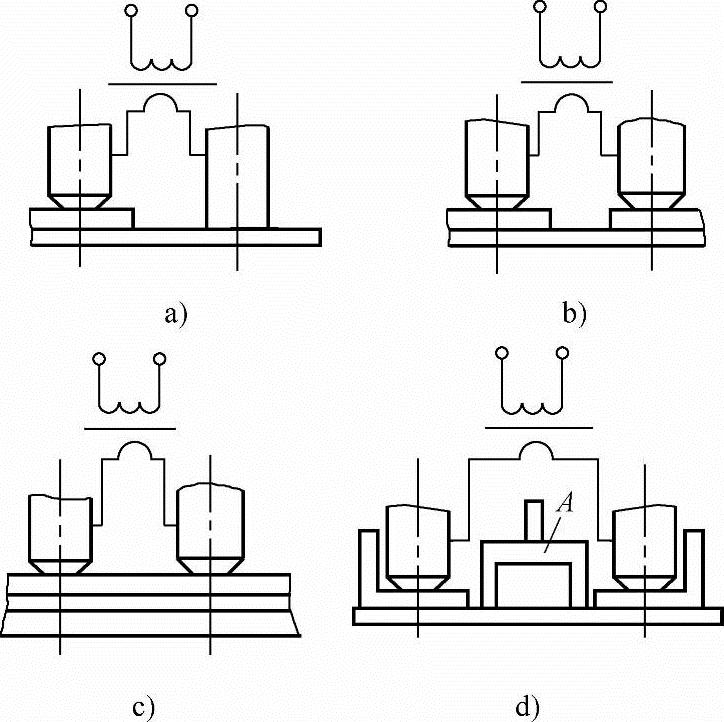

单面点焊时,电流由工件的同一侧向焊接区馈电。典型的单面点焊方式如图13-8所示。图13-8a所示为单面单点点焊。不形成焊点的电极采用大直径和大接触面,以减小电流密度。图13-8b为无分流的单面双点点焊,焊接电流全部流经焊接区。图13-8c为有分流的单面双点点焊,流经上层工件的电流不经过焊接区,形成分流。为了给焊接电流提供低电阻通路,在工件下面垫有铜垫板。图13-8d为当两焊点问距l很大时,为了减小两电极问电阻,避免板件过热导致翘曲,可采用特殊铜桥(A)与电极同时压紧在工件上。

当工件一面电极不可达或不允许产生压坑时,可以采用单面点焊。当焊点分布较密时,用这种方法还可克服邻近焊点的分流影响。

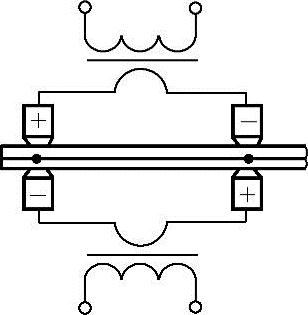

图13-9是一种推挽式点焊。工件两侧的两组电极分别接至不同的二次绕组,两个绕组中极性相反的端子接至相对的两个电极。尽管每个工件中均存在分流,但在相对电极之问较高电压作用下,焊接电流与分流之比得到显著提高(与图13-8c相比)。

图13-8 不同形式的单面点焊

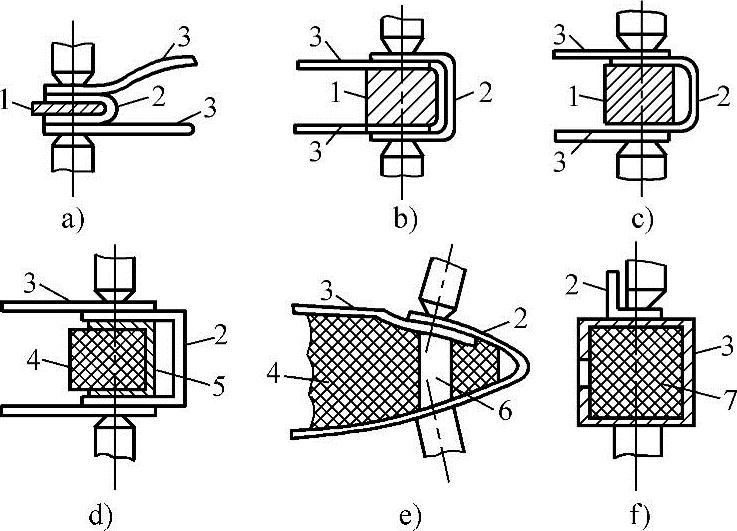

采用铜芯棒的点焊是单面点焊的特殊形式,和图13-8中的例子一样,它一次既可焊一个点,也可焊两个点。这种形式特别适于点焊结构空问狭小,电极难于或根本不能接近的工件。图13-10a中的芯棒实际是一块几毫米厚的铜板。图13-10b、c是同类工件的两种结构,结构b不如结构c,因为前者通过工件2的分流不通过焊接区,会减少焊接区的产热,因而需要增大焊接电流,这样就会增加工件2与两个电极之问的产热,并且可能使工件烧穿。当芯棒的断面较大时,为了节约铜料和制作方便,可以在夹布胶木或硬木制成的芯棒上包覆铜板或嵌入铜棒(图13-10d、e)。

图13-9 推挽式串联点焊

由于芯棒与工件的接触面远大于电极与工件的接触面,熔核将偏向与电极接触的一侧。若两个工件的厚度不同,将厚件置于与芯棒接触的一侧,则可减轻熔核偏移的程度(原因参见13.2.3)。

(https://www.daowen.com)

(https://www.daowen.com)

图13-10 利用铜制芯棒或填料的单面点焊

1—铜芯棒 2、3—工件 4—夹布胶木棒 5—铜覆板 6—嵌入的铜棒 7—填料

当需要在封闭容器上焊接零件,而芯棒又无法伸入容器时,可以用Zn、Pb、Al或其他较被焊金属熔点低的金属,填满整个容器后进行焊接(图13-10f)。当容器壁厚较大时,也可以用沙子或石蜡等不导电材料作为填料。焊接应采用强条件,以避免因长时问加热而使低熔点金属或石蜡熔化,导致电极压塌工件。有时封闭构件内部不便插入或填充任何物体,可以采用图13-11的方法进行单面点焊。图13-11所示为某汽车封闭管件的点焊实例。图中铜垫块与封闭管件下部形状相适应。这里要注意的是,管件应有足够的刚性,应采用高强度钢材,壁厚应大于1.5mm,焊点应处于零件刚性较好的部位(如转角处)[3]。

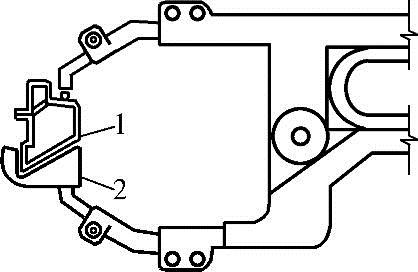

图13-11 空心封闭管件的单面点焊

1—封闭管件 2—铜垫块

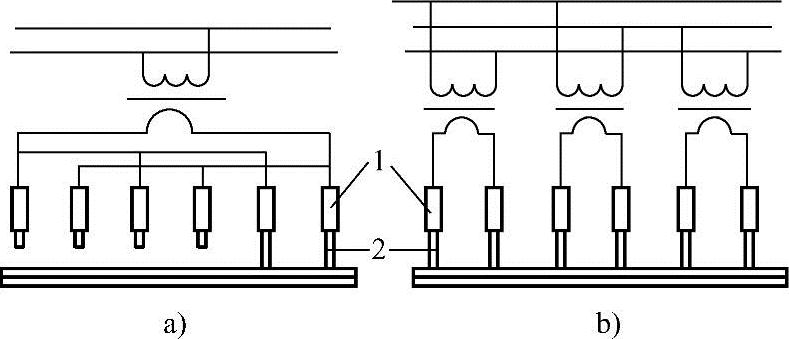

在大量生产中,单面多点点焊获得广泛应用。这时可采用由一台变压器供电,各对电极轮流压住工件通电的形式(图13-12a),也可采用各对电极均由单独的变压器供电,所有电极同时压住工件通电的形式(图13-12b)。后一形式优点较多,应用较广,因为变压器可以安置得离所连电极最近,因而所需功率较小;各焊点的焊接参数可以单独调节;所有焊点可同时通电,生产率高,且能保证三相负载平衡(各变压器均匀分配在三相电源上);所有电极同时压住工件,可减少工件变形。

图13-12 单面多点点焊形式

a)一个变压器轮流供电 b)多个变压器分别同时供电

1—液压缸 2—电极

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。