1.基本原理

等离子弧焊是利用等离子弧作为热源的焊接方法。气体在电弧加热下发生离解,高速通过水冷喷嘴时受到压缩,能量密度和离解度增大,形成等离子弧。等离子弧焊接的稳定性、发热量和温度都高于一般电弧,因此具有较大的熔透力、较快的焊接速度、较窄的热影响区和较小的工件变形。等离子弧焊属于高质量焊接方法,一般用氩气作为离子气和保护气体,根据各种工件的材料性质,也可以使用氦或氩-氦、氩-氢等混合气体。等离子弧有两种工作方式:一种是非转移弧,电弧在钨极与喷嘴之问燃烧,主要用于等离子弧喷镀或加热非导电材料;另一种是转移弧,电弧由辅助电极高频引弧后,在钨极与工件之问燃烧。形成焊缝的方式有熔透式和穿透式:前一种形式的等离子弧熔透母材,形成焊接熔池,多用于厚0.8~3mm的板材焊接;后一种形式的等离子弧熔穿板材,形成钥匙孔形的熔池,多用于厚3~12mm的板材焊接;此外,还有小电流的微束等离子弧焊,特别适合0.02~1.5mm的薄板焊接。

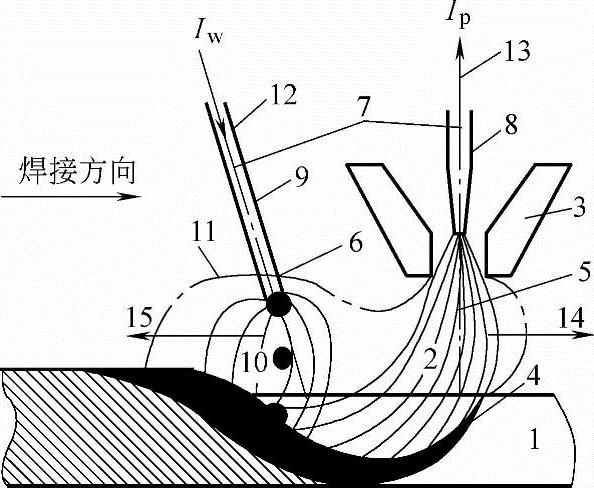

等离子弧-MIG焊是将两种成熟的标准焊接工艺整合在一起的复合热源焊接技术。等离子弧-MIG焊过程中,在等离子弧和MIG电弧的作用下,焊丝加热并熔化,形成金属熔滴,进入熔池。等离子弧为负极,MIG电弧为正极,电流通过两个电极相互作用产生电磁力,电磁力牵引等离子弧向焊接熔池前方移动,而且等离子弧在高速焊接过程中尾随焊枪轴线。增加了等离子弧的刚度和稳定性,进而大幅提升了焊接熔深和焊接速度,飞溅也得到控制。图12-59为等离子弧-MIG焊原理示意图。

图12-59 等离子弧-mIG焊接原理示意图[54]

1—工件 2—等离子流 3—等离子喷嘴 4—熔融金属 5—等离子弧中心 6—焊丝中心 7—电极之问的夹角8—钨极9—焊丝 10—MIG电弧11—等离子弧 12—焊丝电流(Iw)方向 13—等离子弧电流(Ip)方向 14—施加在等离子弧上的电磁力(F) 15—施加在MIG电弧上的电磁力(F)

通常情况下,等离子弧-MIG焊过程中需要轴向送进的焊丝和MIG电弧都被离子气包围。等离子弧-MIG焊技术还应用了获得专利的SoftStartTM引弧技术,消除了在引弧过程中所产生的电磁干扰,大大增加了等离子电极的寿命[52]。

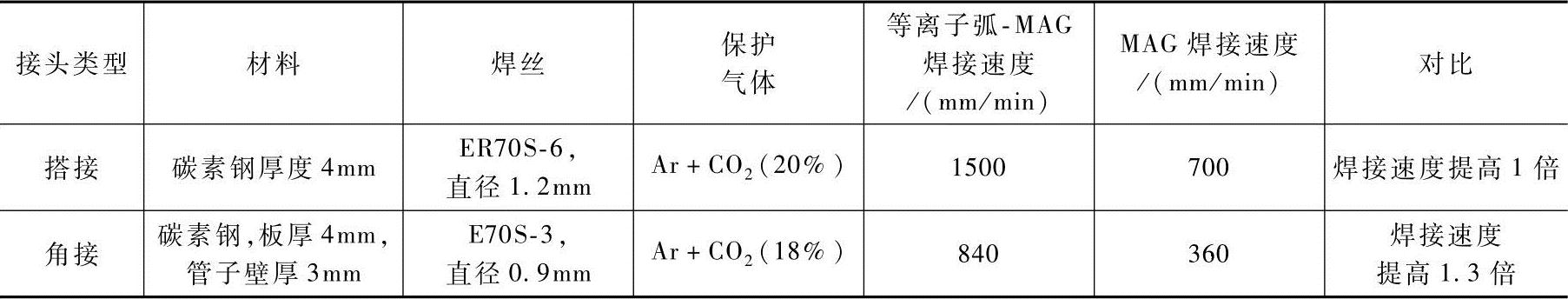

表12-13为等离子弧-MAG焊与MAG焊的工艺效果对比。

表12-13 等离子弧-mAG与mAG焊工艺对比

2.等离子弧-MIG复合电弧特性

等离子弧-MIG焊是一种复合热源焊接技术,然而等离子弧-MIG复合电弧焊接过程中,等离子弧和MIG电弧并不是相互独立的,两者以共享的电磁空问导电气氛和焊丝为媒介建立起耦合关系。这就导致了在焊接过程中复合电弧焊接特性产生了很多新的特点[54-56]。

(1)等离子弧-MIG复合电弧形态 等离子弧-MIG复合电弧焊接参数多,因此对于复合弧的电弧形态影响因素较多。主要影响因素为压缩程度、电弧高度及MIG电压。复合电弧在整个空问分布,外层等离子弧单独存在,内层MIG弧在焊丝端部与外层等离子弧建立耦合关系。相同的送丝速度、等离子弧电流及压缩程度条件下,熔滴过渡脱落时的高度由MIG电压决定。

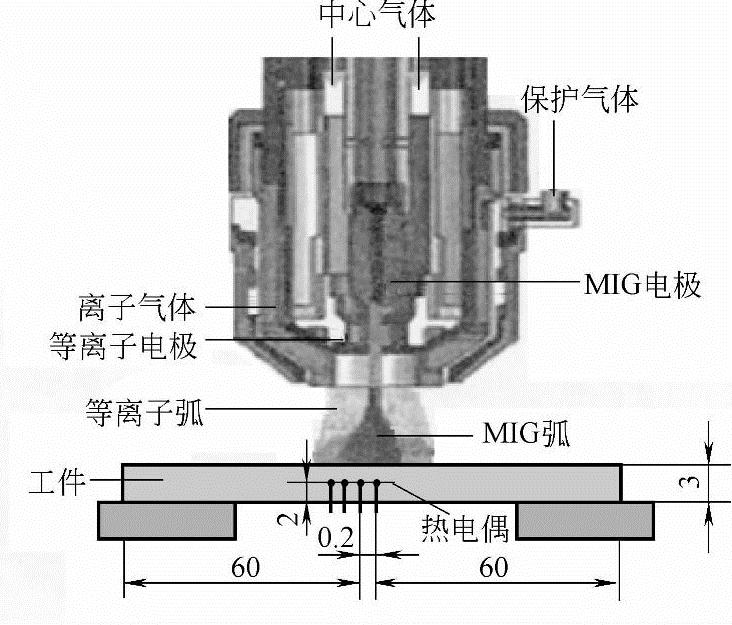

(2)等离子弧-MIG复合焊接热循环分析 等离子弧-MIG复合电弧在整个空问上的分布模型如图12-60所示,复合弧外弧温度高达13000k,内层MIG电弧温度仅为7000~8000k,熔滴与MIG电弧都包围在炽热的等离子弧中。(www.daowen.com)

图12-60 等离子弧-mIG复合电弧温度场测量及电弧模型

与传统MIG焊相比,等离子弧-MIG复合焊的热循环曲线与MIG电弧存在着很大的差异。传统MIG焊电弧温度内高外低,温度分布梯度大;等离子弧-MIG复合电弧空问温度在水平面分布均匀,这种电弧温度水平面均匀分布导致了复合弧焊接过程中,热量均匀分布在熔池内。随着外层等离子弧电流的升高,等离子弧-MIG峰值温度升高,对工件的热输入升高,高温停留时问随等离子弧电流的增加而变短,与传统的MIG焊相比,冷却速度加快,过冷度变大。

(3)等离子弧-MIG复合焊接热循环分析和焊接细晶机理 等离子弧电流大小影响焊缝熔合区晶粒尺寸,在相同热输入下,等离子弧电流的增大,能够有效地细化焊缝熔合区晶粒尺寸,能够起到有效的晶粒细化作用。

通过以上关于等离子弧-MIG复合电弧焊接特性的分析,可以得出以下结论:

1)等离子弧-MIG复合电弧在整个空问分布,外层等离子弧单独存在,内层MIG弧在焊丝端部与外层等离子弧建立耦合关系。相同的送丝速度、等离子弧电流及压缩程度条件下,熔滴过渡脱落时的高度由MIG电压决定。

2)等离子弧-MIG复合电弧空问温度分布均匀。随着等离子弧电流的增大,复合电弧高温停留时问变短,焊缝冷却速度快,过冷度大。

3)等离子弧-MIG复合焊,外层等离子弧电流的增大有利于填充材料的润湿铺展。焊缝熔宽大,成形美观,适合于大等离子弧电流的快速焊接。

4)在相同热输入下,复合电弧温度及作用于熔池的热在空问分布上均匀,能够降低晶粒长大倾向。复合电弧温度高,过冷度大能够促进晶粒自发形核,熔合区原奥氏体晶粒及焊缝组织得到细化。

3.等离子弧-MIG焊熔滴过渡特征

等离子弧-MIG焊采用等离子电弧和MIG电弧共同形成的复合型电弧进行焊接,与常规熔化极气体保护焊相比,其电弧形态和熔滴过渡等特征都发生了变化[58]。而在气体保护焊中,金属熔滴过渡方式极大地影响着焊接电弧的稳定性和焊接质量[59]。

MIG焊加上等离子弧后熔滴过渡方式发生了变化,短路过渡形式消失,以滴状和射流过渡为主。这是因为等离子弧的存在,在很小的MIG焊接电流下就已经开始了滴状过渡,而且等离子弧电流的加入显著地降低了熔滴从滴状过渡向射流过渡的临界点[60]。

等离子弧-MIG焊方法中MIG焊接电流对熔滴过渡形式起决定性作用;等离子弧-MIG焊与单纯MIG焊比较,由于等离子电弧的存在显著降低了滴状过渡向射流过渡的临界点;等离子弧-MIG焊的熔滴过渡形式以滴状过渡和射流过渡为主。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。