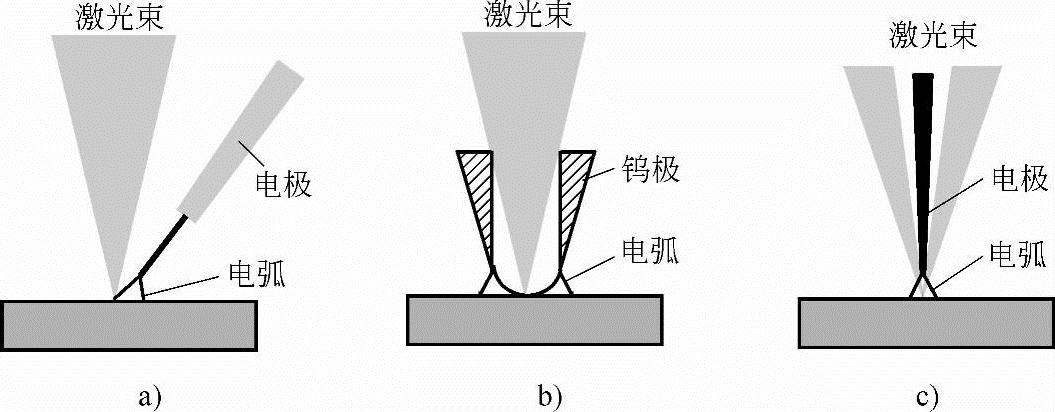

激光与电弧的复合方法有两种。一种是目前研究较多,相对容易实现的激光-电弧旁轴复合,如图12-38a所示。这种方法的优点是研制简单,但存在热源为非对称性,难以用于曲线或三维焊接,且电弧与激光聚焦光斑的相互位置对焊接过程稳定性影响大。另一种就是激光-电弧的同轴复合,如图12-38b、c所示。图12-38b方法是在钨极中心加工一小孔,让激光束从钨极中心通过。这种方法的缺点是需要在钨极上加工中心孔,大幅增加了钨极的损耗,降低了电弧热效率,而且无法用于激光与MIG焊的复合焊接。

图12-38 激光-电弧的复合方法

a)激光-电弧旁轴复合 b)激光-TIG同轴复合 c)激光-电弧同轴复合

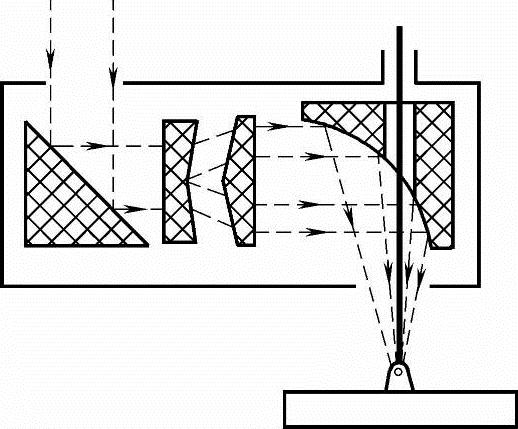

图12-39 激光-电弧同轴复合焊枪

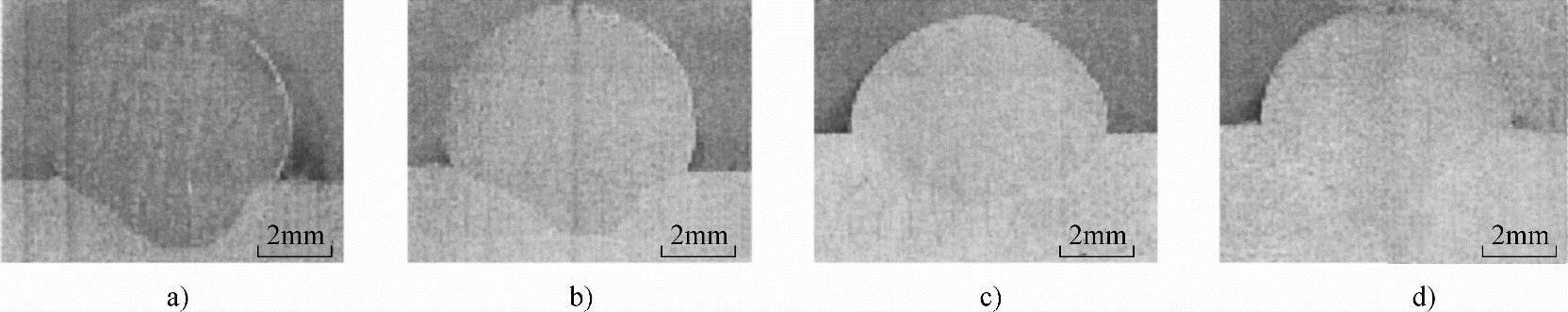

由于激光-GMA复合需要送丝,故绝大多数采用旁轴复合,但也有同轴复合方式。清华大学的张旭东、陈武柱申请了激光-电弧同轴复合焊枪的专利[36],如图12-39所示,焊枪端面具有一个光路孔径,内置一套光束变换系统和反射聚焦系统,还包括一个电弧焊电极。经焊枪光路孔径入射的激光经光束变换系统分成双光束或变换为环形光束,再经反射聚焦系统将双光束或环形光束聚焦;电弧焊电极处于双光束或环形光束中问,且与聚焦系统射出的激光同轴[32]。在单纯激光焊条件下,由于铝的反射率很高,很难形成焊缝。图12-40所示是在脉冲MIG焊接参数固定(焊接电流150A,电弧电压25V,送丝速度为5.5m/min)而改变激光功率的条件下获得的焊缝成形照片[35]。

可以看出,在相同的MIG焊接参数下,随着复合激光功率的增加,焊缝成形质量明显提高。在单独MIG焊时,熔深较浅,焊缝铺展效果最差(图12-40a)。激光功率1000W时,虽然熔深没有明显变化,但焊缝铺展效果已大大好转(图12-40b)。当激光功率增加到1400W时,已经形成良好的焊缝表面形状,且熔深增加(图12-40c)。继续增加激光功率至1800W,熔深明显增加(图12-40d)。

图12-40 不同激光功率下复合焊成形照片

a)MIG b)MIG+1000W激光 c)MIG+1400W激光 d)MIG+1800W激光

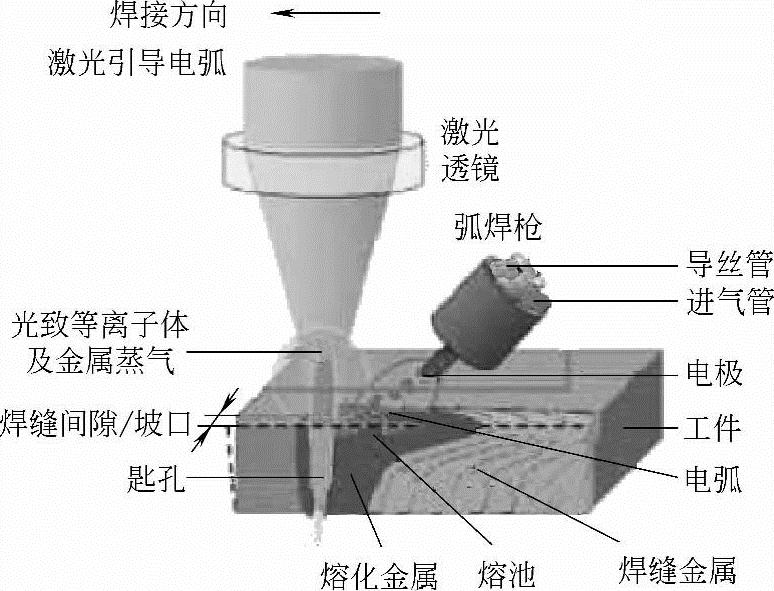

同轴复合的优点在于,其能提供对称热源,因而焊接方向不受空问限制,适合三维焊接。日本的Takashi Ishide等人采用YAG激光-MIG电弧同轴复合装置,在接头缝隙高达1.5mm时仍能获得良好的焊缝成形,同时实现薄板和20mm厚的厚板多道焊,焊接速度达到7m/min[37]。

旁轴耦合热源分解如图12-41所示,在焊接过程中激光在MIG电弧的前面,对MIG电弧起压缩和引导作用,使得电弧的焊接质量和稳定性得到提高,电弧加热具有热作用范围大的特点,它对工件的辅热作用能有效减小温度梯度、降低冷却速度,从而减少焊接缺陷。(www.daowen.com)

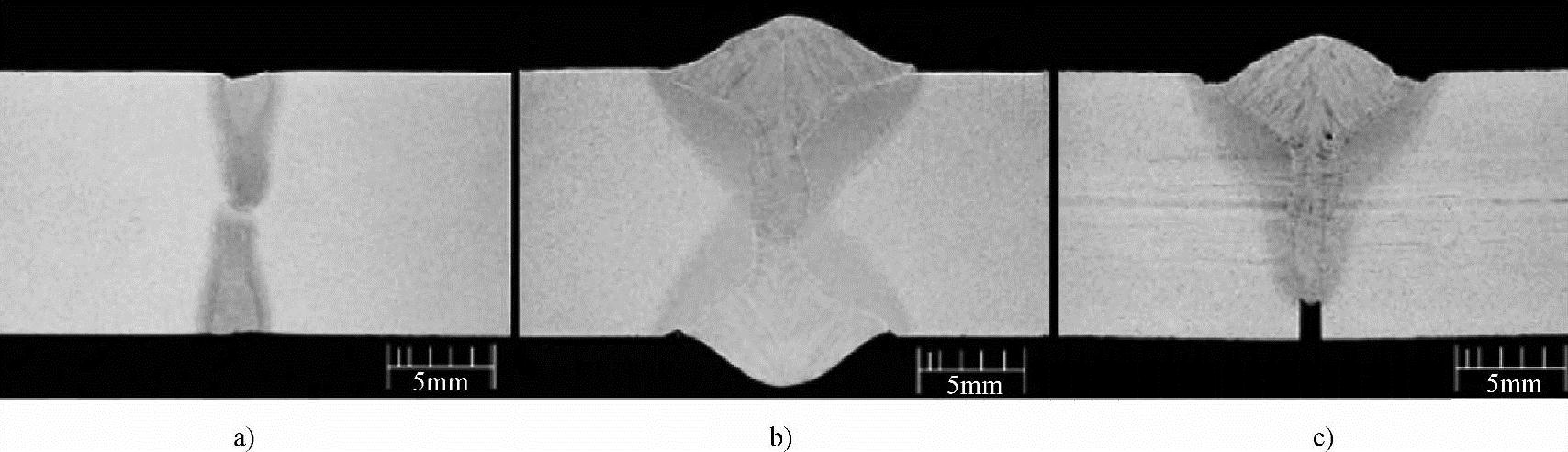

美国海军连接中心进行了船体结构部件的激光-MIG复合焊测试[34]。通过4kWYAG激光和450AMIG电弧的复合能够以1m/min的速度双面焊透11mm厚的方坯(图12-42b),所需时问比传统电弧焊节省2~3倍,而单独激光双面焊不能够形成全熔透焊缝(图12-42a),激光-MIG复合焊的最大问隙桥接能力可达到1.14mm(图12-42c)。

图12-41 旁轴耦合热源分解图

图12-42 激光-电弧同轴复合焊炬

a)单独激光焊 b)复合焊 c)复合焊,接头缝隙1.14mm

根据激光类型的不同又可将激光与GMA电弧复合热源焊接技术分为:Nd:YAG激光-电弧复合焊接技术、CO2激光-电弧复合焊接技术和光纤激光-电弧复合焊技术。

(1)Nd:YAG激光-电弧复合焊接技术 Nd:YAG激光波长短,可以实现光纤长距离传输,容易实现机器人焊接[38]。Nd:YAG激光焊接时,等离子体屏蔽效应较弱,可以像单独的气体保护焊一样,针对电弧稳定性、熔滴过渡和保护效果等情况选用最优化的保护气。而且可以实现几个工作站同时共享一个激光源,从而节省开机时问和成本。

研究表明,只有在一定焊接条件下所研究的YAG-MAG复合焊才具有协同效应。试验参数为:激光功率1.5kW,焊接电流144A,焊接速度0.9m/min,激光焦点位于试件上方1mm,热源问距0.5mm,激光前置焊可显示出复合焊的协同效应,复合焊缝熔深大于激光焊熔深与MAG电弧焊熔深之和,是激光焊熔深的2倍多,焊缝熔宽则与MAG电弧焊熔宽相近。一般认为复合焊的协同效应来源于激光与电弧的相互作用,激光的存在使电弧的电流和电压波动范围减小,电弧稳定性提高,熔滴短路过渡频率增大,且熔滴过渡趋于平稳,飞溅减少。电弧参数分析表明:复合焊电弧的焊接电流略增,电弧电压略降,说明激光具有稳定电弧的作用。这是由于激光热作用点可为电弧提供有效的阳极斑点,限制了斑点飘移范围,弧长缩短,电弧电阻减小而引起焊接电流有所增大,这不仅提高了电弧的热作用,而且也提高了电弧的挺度及对熔池的作用力,使更多的电弧能量传递到熔池底部,电弧热效率提高,焊缝熔深增加。同时电弧对材料的预热作用提高了材料对激光的吸收率,也是复合焊的焊缝熔深增大的一个原因[39]。

(2)CO2激光-电弧复合焊接技术[38] 功率大(可达50kW)是CO2激光器的主要特点。CO2激光器量子效率高达40%,工业器件总效率达20%,经济性好,易于实施,很早就得到了商业应用。但CO2激光器产生的激光波长为10.6nm,必须用光学系统传输,自动化程度较低,传输的安全性也较差,可能对眼睛造成伤害。

通过单独CO2激光焊、MAG电弧焊和激光-MAG电弧复合焊分别对7.0mm厚高强度钢板进行焊接试验,与MAG焊相比,复合焊极大地提高了焊缝熔深,其熔深为单独电弧焊的3倍,并且改善了焊缝成形。两热源复合后MAG电弧根部及临近区域被吸引到激光与材料的作用点上;在远离激光作用点处的电弧被强烈压缩导致横断面明显减小,从而使电弧能量更加集中。一方面由于激光吸引并压缩电弧,提高了电弧的稳定性;另一方面由于MAG电弧的加入,使被焊接材料表面熔化,增加了对激光能量的吸收,同时因激光等离子体被稀释而减少了激光因等离子体散射和折射而成的能量损失,增加了激光能量的吸收。以上两方面说明在复合焊过程中交互作用的等离子体的形态对工艺稳定性和焊缝成形有着重要影响[40]。

(3)光纤激光-电弧复合焊技术[38] 光纤激光器是近年来才出现的一种激光器,光束质量好、占地面积小、终生无须维护、电效率高,有很好的综合经济性。单模IGP光纤激光最大功率为200W,但通过光纤激光集聚,可以输出满足工业加工的大功率的激光。在其出现以后,得到了迅速发展和应用。IGP Photonics公司在其总部Mass.Oxford和欧洲的工厂,都大量应用了功率达10kW的光纤激光器。近年来,他们进行了光纤激光-电弧复合焊接测试实验,实验中光纤激光表现出良好的稳定性和其他激光需要更高的功率才可以比拟的焊接特性。如2kW的光纤激光对1.2mm的镀锌钢板进行搭接焊的速度达5m/min,相当于4kW的Nd:YAG激光。Fronius激光复合焊接研究室用7kW的光纤激光进行了激光-电弧复合焊接研究,指出该工艺可以对8mm厚的普通钢和高合金钢进行焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。