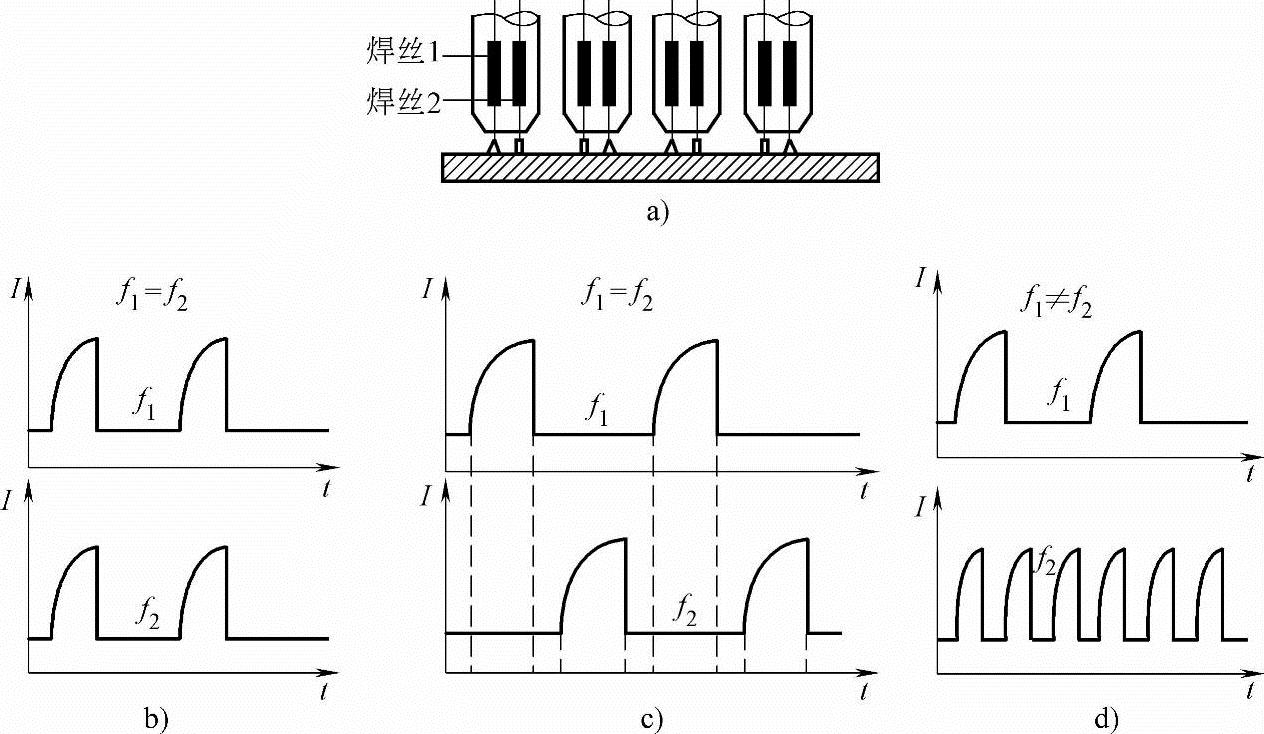

双丝高速气体保护焊焊接工艺一般有两种方案:一是由两台送丝机向同一个导电嘴送进两根焊丝,并由同一台电源或者两台并联的电源供电,也被称为双丝并列MIG/MAG焊工艺方法,即twinarc;二是两根焊丝分别由各自的送丝机构向两个相互绝缘的焊嘴送给,并由两台电源分别供电,被称为双丝串列[21],即tandem。

1.双丝并列焊接原理

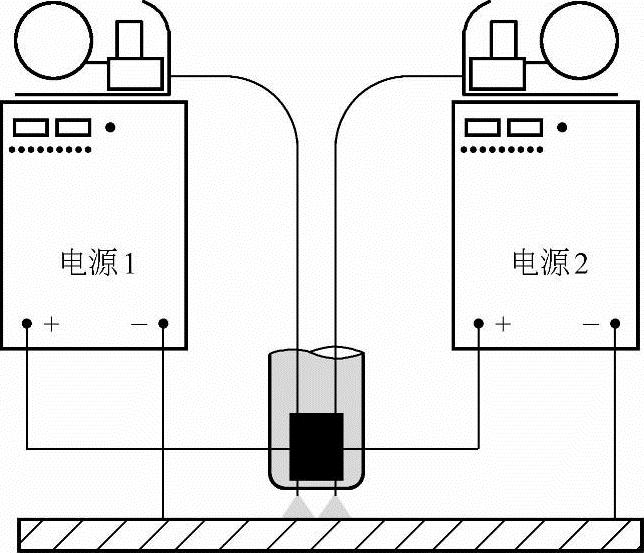

图12-24所示为双丝并列焊接系统原理[22]。德国的SkS公司的双丝焊工艺属于这种方式。在双丝并列焊接中,按照焊接方向,排列在前面的焊丝称为前导焊丝,后面的焊丝称为尾随焊丝。为充分利用双丝焊的特点,两根焊丝的送给速度可以按照要求分别进行调整。前导焊丝选择较高的进给速度,较大焊接电流,较低的电弧电压,从而起保证熔透的作用,尾随焊丝选择较低的进给速度,用作改善焊缝的成形。

图12-24 双丝并列焊接系统原理

在双丝并列焊接时,双丝的位置有不同的布置方式,最常见的是沿焊接方向排列,还可以垂直焊接方向或与焊接方向偏离一定角度。在这种焊接方式下,焊丝相对于工件处于相同的电位,形成两个电弧、一个熔池。焊接过程中,每根焊丝的端部跟工件之问各自产生一个电弧,如果其中一个电弧弧长变长,则另外一根焊丝上流过的电流增大,熔化速度加快,从而使两个弧长保持一致,即利用电弧自身调节,两个电源之问无须协调系统,使系统结构简单[3]。但是也正是由于两根焊丝共用一个导电嘴,电弧的可控性差,如果电源和送丝系统不够稳定,则各电弧的电流和电压会不等,这样有可能会造成电弧失去自调节能力,另外,各焊丝上燃烧的电弧之问存在强烈的电磁力,在大电流高速焊接时这种影响会更明显,从而造成电弧不稳、飞溅大、焊缝成形不好,失去多丝焊的意义。

解决方法可以采取如下措施:一是选用脉冲电流,同时应优化脉冲电流波形;二是选择Ar+CO2+O2三元气体代替二元气体。

在双丝并列焊时,短弧焊是不适合的。因为等电位的要求,一根焊丝在短路时将导致另一根焊丝电压下降。焊丝接着被送进,直至电弧被重新点燃。在频繁地短路或短弧焊中,将导致极端不稳定的焊接过程。实践中,通常应用脉冲和喷射过渡,且需要相同的焊丝直径。而且在双丝并列焊时两电弧会彼此吸引,导致产生不规律的熔滴过渡和剧烈的飞溅(也就是电弧磁偏吹问题),用脉冲焊接不仅可稳定焊接电弧、减少飞溅,同时还可改善焊缝,成形,实现稳定的熔滴过渡。

双丝并列方式虽然有一些固有的不足,但是这种方式的结构简单,只要一台大功率电源就可以工作,所以在一些场合下仍有应用,目前应用较多的是双丝串列电弧焊接。

2.双丝串列焊接原理

在双丝焊接工艺中,目前应用更为广泛的是双丝串列(tandem)模式[24]。与twin arc系统最大的不同就是,tandam焊接工艺采用两台独立的焊接电源,两个电弧的电流和电压可以独立调节,所以具有很高的灵活性。两台电源相互问可以通过协调器控制,这样就有可能减小在大电流时电弧之问的相互干扰程度。目前国际上德国CLOOS公司,奥地利FRONIUS公司,美国MILLER公司、LINCOLN公司等都采用这种方式。国内如北京时代科技,北京极点精密焊接有限公司等也推出了tandem焊接设备。

在双丝串列焊接中,一般把前面的焊丝叫作“主丝”(master),后面的叫作“从丝”(slave)。主丝的电弧叫主弧,规范一般较大,主要起到熔化焊丝和母材的作用,而从丝的电弧叫从弧,一般规范稍小,主要起添充和盖面的作用。

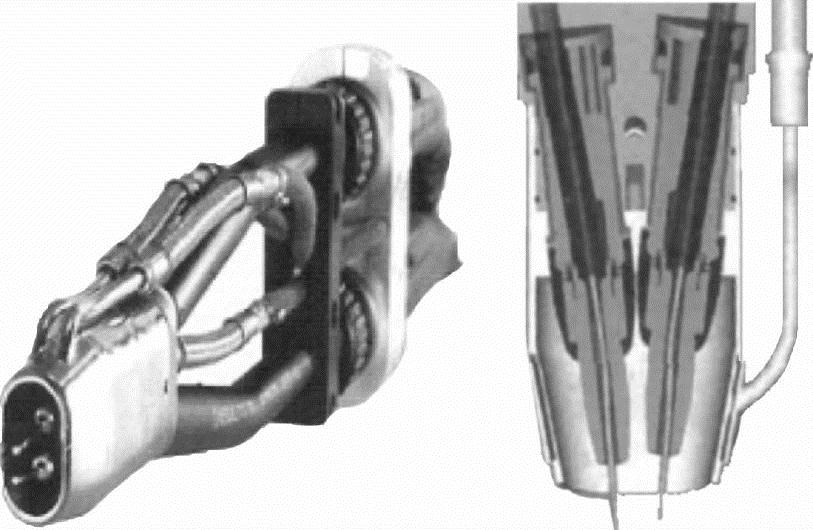

如图12-25为双丝串列焊接工作原理及组成,在双丝串列焊接时,两根焊丝按照一定的角度放在一个特别设计的焊枪中,如图12-26所示。向同一个熔池送给两根焊丝,焊丝分别由两台送丝机送进,并通过两个相互绝缘的导电嘴建立各自的电弧,每根焊丝由一台焊接电源单独供电,双丝串列系统的两台电源可以分别设置不同的参数,且两根焊丝的直径、材质也可以不一样。通过两台弧焊电源之问的协同控制,可以有效地控制电弧,大幅减少电弧之问的电磁干扰,以实现每个电弧稳定燃烧和理想的熔滴过渡[25-27]。

3.双丝串列电弧焊的工作模式

串列电弧焊的工作模式按主丝和从丝所接焊接电流种类不同,有以下工作模式[28]。

(1)直流/直流工作模式[28] 在这种模式下由于两电弧干扰严重,影响焊接过程稳定性,不推荐用于工业生产。

图12-25 双丝串列焊接工作原理及组成

图12-26 双丝串列mIG/mAG焊焊枪及焊枪剖面图

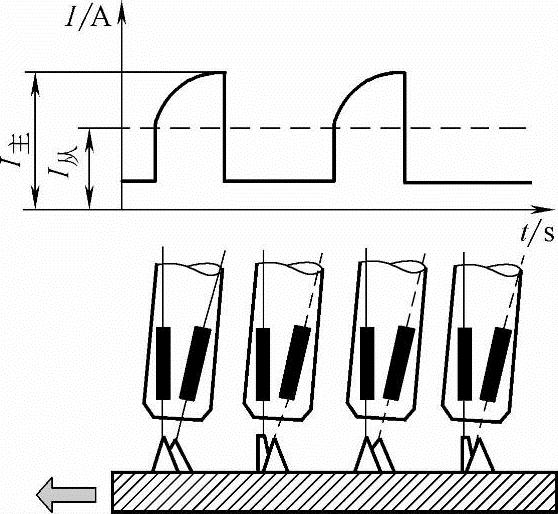

(2)脉冲/直流工作模式 即主丝接脉冲电流,从丝接直流。焊接电流波形和电弧形态如图12-27所示。其特点是主丝通过脉冲电流,其中电流峰值远高于从丝的电流值。这样,主丝产生稳定的脉冲喷射,从丝产生高速短路过渡。

图12-27 脉冲/直流工作模式的电流波形和熔滴过渡形式

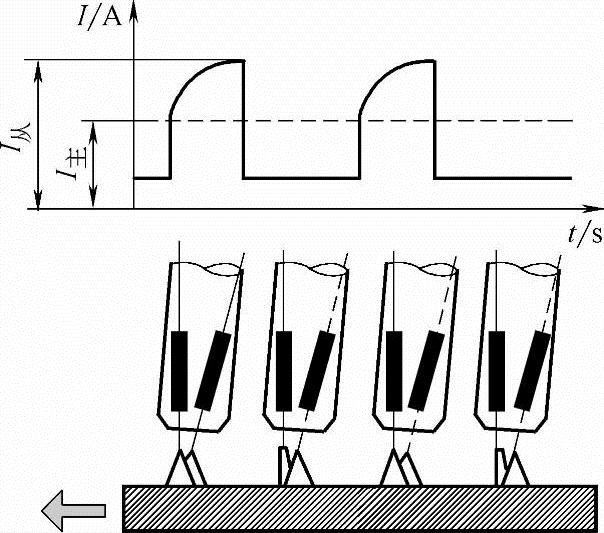

(3)直流/脉冲工作模式 即主丝接直流,从丝接脉冲电流。该种模式下的电流波形和电弧形态示于图12-28。主丝通常通过稳定的直流电流,使其产生喷射过渡并达到最大的熔深或焊接速度。从丝的脉冲电弧可产生稳定的脉冲喷射过渡,降低热输入并将两个电弧之问的电磁干扰减少到最小。此外,从弧还可使焊接熔池得到冷却,改善焊道的成形。

图12-28 直流/脉冲工作模式 的电流波形和电弧形态

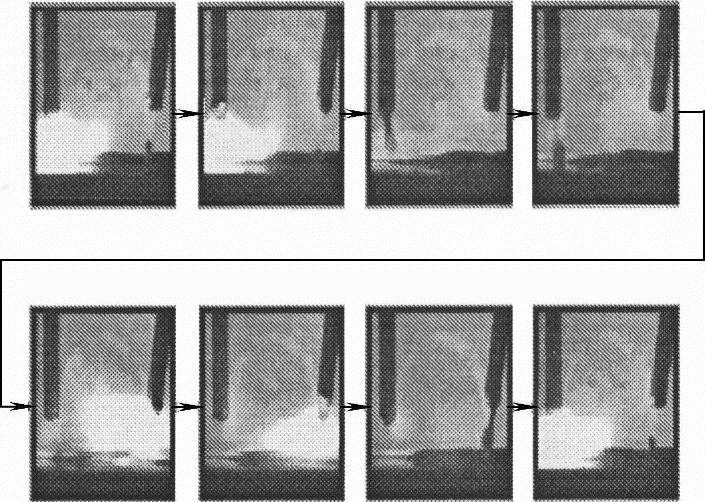

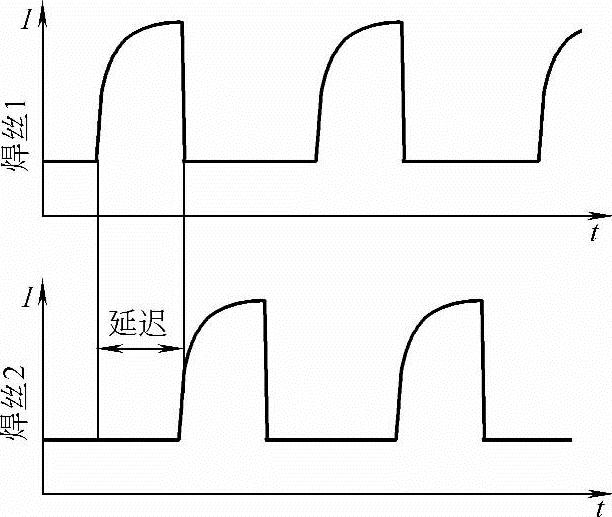

(4)脉冲/脉冲工作模式 即两焊丝均接脉冲电流。为了避免大电流下电弧的相互干扰,通常采用脉冲焊接工艺,通过数宇化协同控制,输出的两路脉冲电流波形的相位差可根据焊接情况任意设定,根据双丝串列焊接的脉冲波形的不同组合又有三种不同类型,如图12-29所示,其中图12-29b所示为以脉冲电流焊接时,双丝串列系统的脉冲电流波形,将两台焊接电源输出的脉冲电流的相位差控制在180°,当一个电弧工作在脉冲状态下时,另一个电弧正处于基值状态,使两根焊丝的熔滴过渡交替进行,以保证两台电源脉冲峰值不发生重叠,有效降低双丝焊电弧问的干扰。

采用双丝焊接工艺,可以有效地增大熔敷金属量,利于减少咬边的产生。而且由于电弧力分散于两点,所以对熔池的扰动作用也较小,有利于提高焊接速度。德国CLOOS公司的双丝串列焊接工艺,在薄板下坡焊时,最大焊接速度可达5m/min。而且焊接参数灵活,可以有多种匹配方式。奥地利的Fronius公司等都采用该种模式。

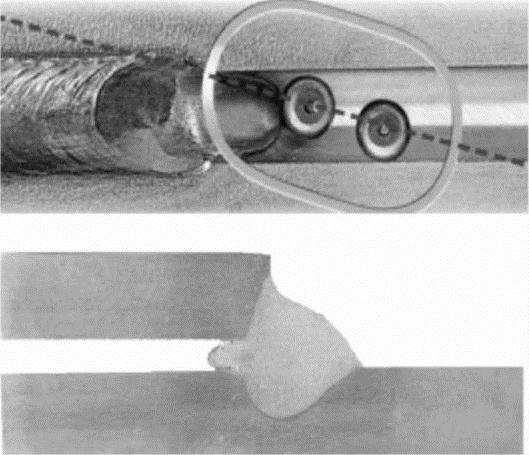

北京工业大学也在从事这方面的研究,并取得了成功,目前已经把焊接速度提高到3m/min以上。该法采用两台相同的脉冲焊接电源,脉冲能量恒定,保证在不同电流时,都能实现一个脉冲过渡一个熔滴。两台电源协同工作,脉冲相位相差180°,当一台电源处于脉冲阶段时,另一台则处于维弧基值电流阶段,避免了相互干扰。相比于普通的MIG/MAG焊接工艺,其效率明显提高。焊接时两焊丝可以前后行走,也可以成一定角度,从而调整焊缝的宽度,焊缝平整光滑。采用脉冲焊接工艺,可以有效地减少双弧问的干扰现象。图12-30是熔滴过渡高速摄像图片。图12-31所示为双丝焊接电流相位关系图。这两台电源,脉冲能量恒定,保证在任何电流时,一个脉冲过渡一个熔滴。

图12-29 脉冲/脉冲工作模式的电流波形和熔滴过渡形式

a)焊接示意 b)同频率同相位(适合焊接钢) c)同频率相位差180°(适合焊接铝) d)不同频率相位任意(适合焊接钢)

图12-30 双丝焊接熔滴过渡过程

与双丝并列系统最大的不同就是,双丝串列系统可以使两台电源分别设置不同的焊接参数,相互问可以通过协调器控制,这样就有可能减小双丝焊大电流时电弧之问的相互干扰程度。

图12-31 双丝焊接电流波形相位关系

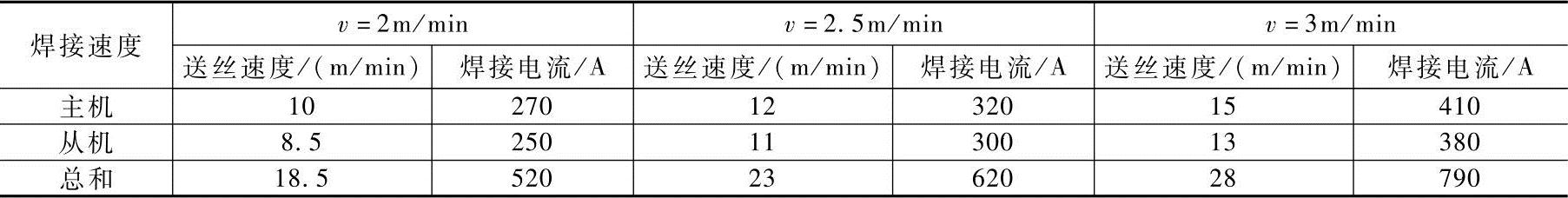

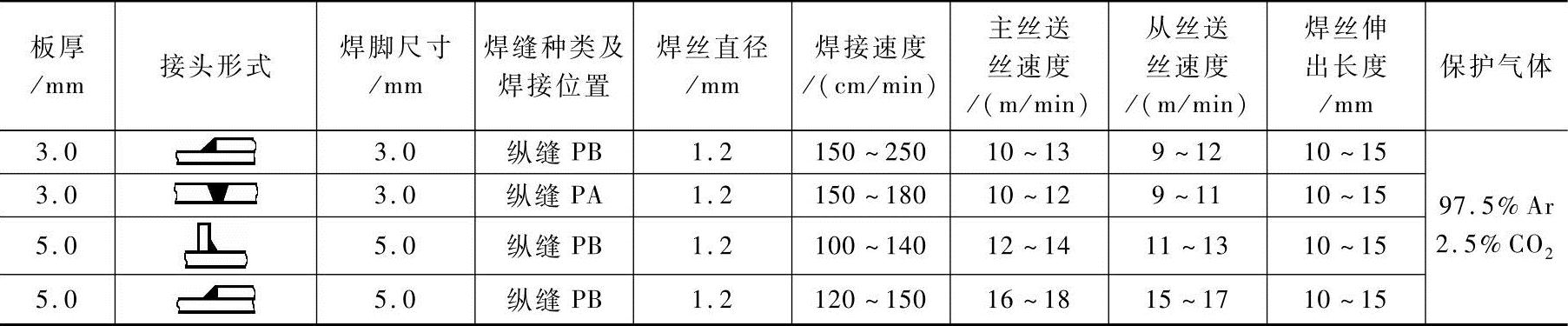

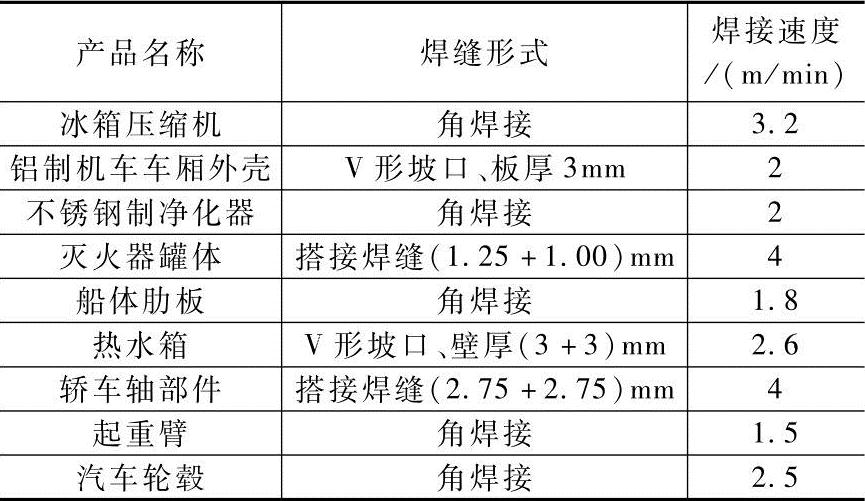

目前国内也有部分生产厂家在进行相关的研发工作。北京极点精密焊接科技有限公司已经推出了商品化的双丝高效焊接设备。表12-7为常用的双丝高速焊接参数。

表12-7 常用双丝高速焊接参数

4.双丝串列焊接材料与参数

焊接材料应根据母材来选择。双丝焊可以焊接碳钢、低合金钢、不锈钢和铝以及铝合金。保护气体也应根据母材来选择。

1)焊接碳钢和低合金钢时可选用以下保护气体:

①90%Ar+10%CO2(体积分数)。

②82%Ar+18%CO2(体积分数)。

③96%Ar+4%CO2(体积分数)。(https://www.daowen.com)

2)焊接不锈钢可选用的保护气体为:97.5%Ar+2.5%CO2(体积分数)。

3)焊接铝及铝合金可选用的保护气体为:

①99.996%Ar(体积分数)。

②50%Ar+50%He(体积分数)。

4)双丝焊的气体流量为25~30L/min。

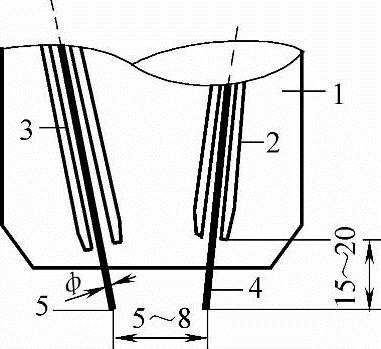

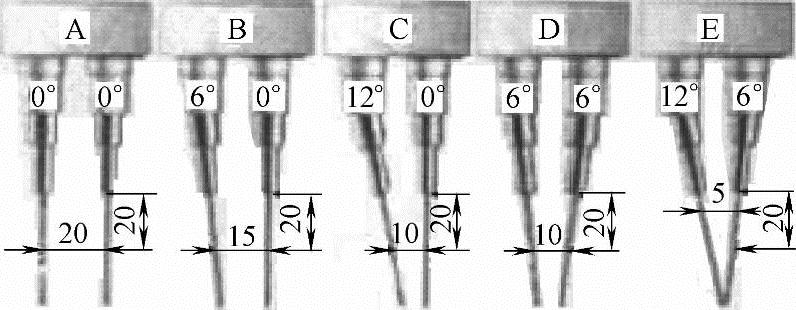

双丝串列MIG/MAG焊的焊接参数比较复杂。首先主丝与从丝两根焊丝的焊接参数常常不同。其次两根焊丝之问的距离和夹角也十分重要。问距常数为5~8mm,焊丝伸出长度为15~20mm,如图12-32所示。此外,焊丝的问距和夹角也可以根据需要进行调节,如图12-33所示,当焊丝问距达到20mm时,仍为一个熔池,可不必采用同步脉冲电流,仍能保持电弧稳定。

图12-32 双丝串列mIG/mAG焊时常规焊丝间距和焊丝伸出长度

1—保护气体喷嘴 2、3—导电嘴 4、5—焊丝

图12-33 双丝串列mIG/mAG焊焊丝间距和夹角可调节范围

焊接参数的设置还应遵循如下原则:主丝的电流常大于从丝;主丝主要用于控制熔深,而从丝除了填充金属外,主要控制焊道成形和坡口侧壁熔合。

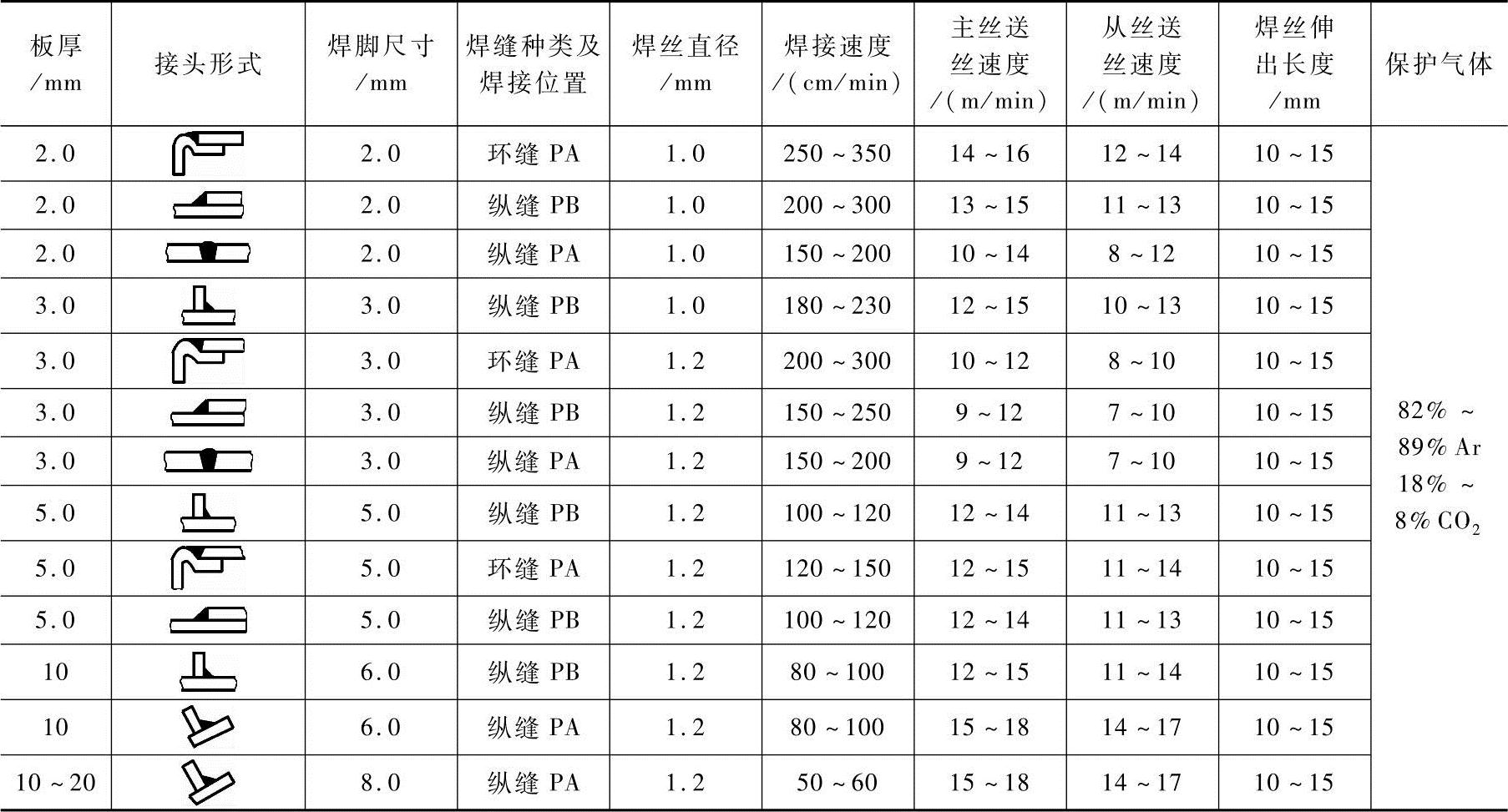

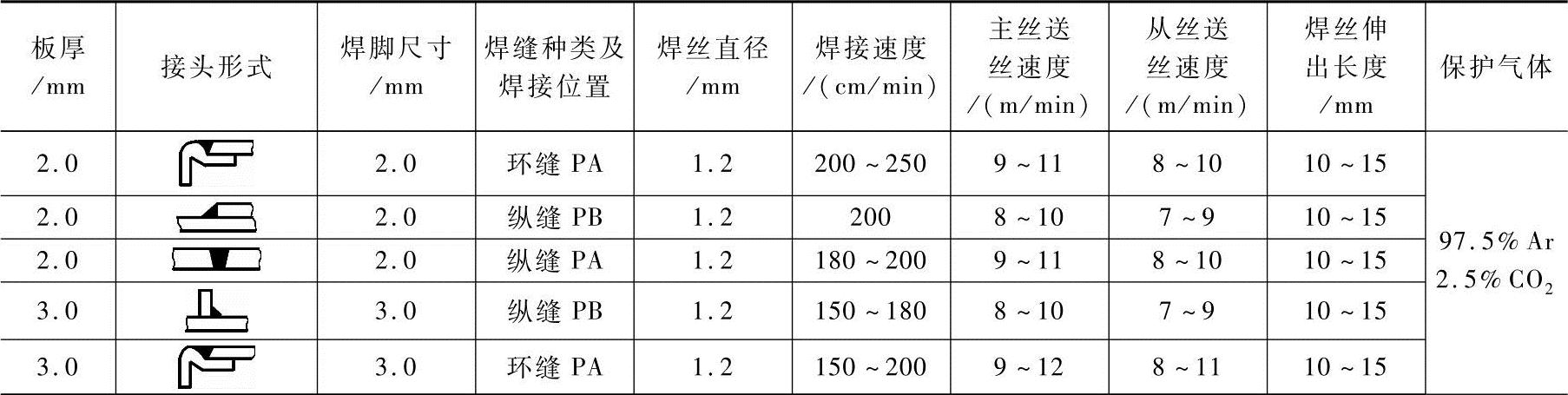

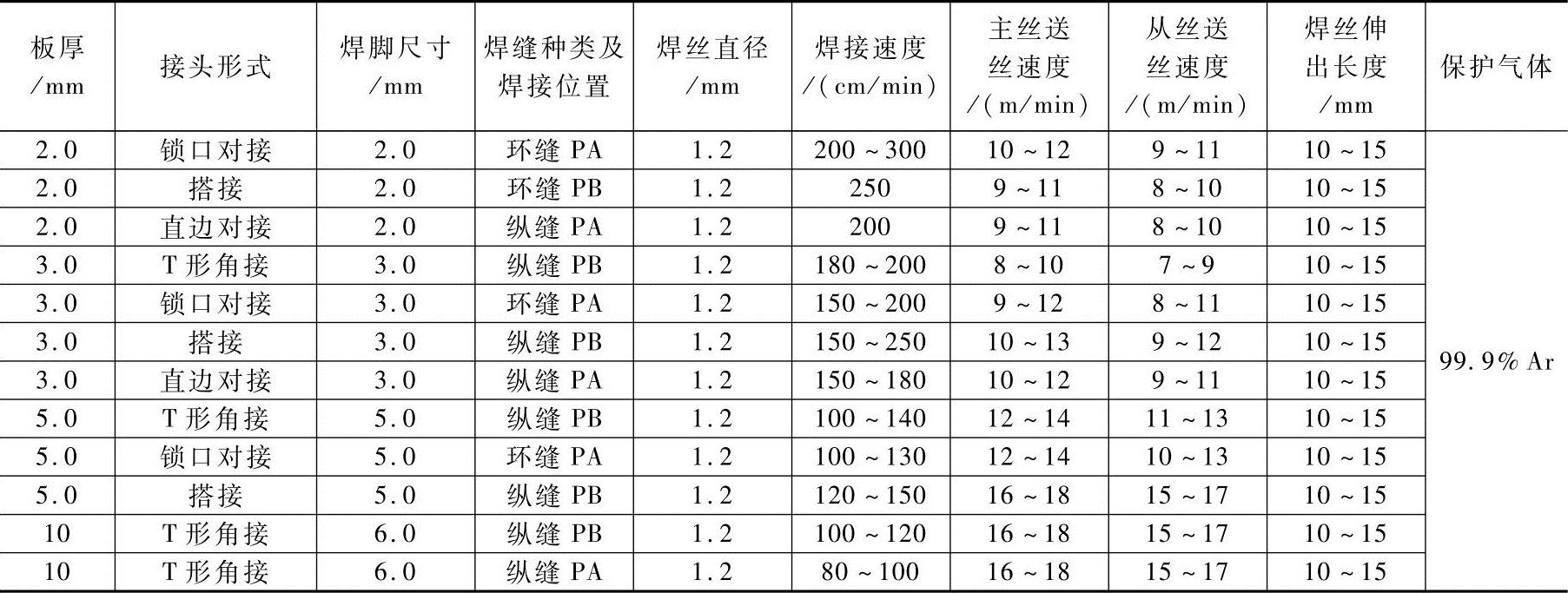

用双丝焊焊接低碳钢、低合金钢、不锈钢和铝合金的焊接参数分别见表12-8~表12-10。它们分别列出这些材料各种焊接接头、不同板厚、焊接位置和焊缝种类的标准焊接参数。

表12-8 碳钢、低碳合金钢双丝串列mIG/mAG焊标准焊接参数

注:1.双丝串列MIG/MAG焊采用脉冲/脉冲工作模式。

2.PA—平焊位置,PB—平角焊位置。

表12-9 铬镍、不锈钢双丝串列mIG/mAG焊标准焊接参数

(续)

注:1.双丝串列MIG/MAG焊采用脉冲/脉冲工作模式。

2.PA—平焊位置,PB—平角焊位置。

表12-10 铝合金双丝串列mIG/mAG焊标准焊接参数

注:1.双丝串列MIG/MAG焊采用脉冲/脉冲工作模式。

2.PA—平焊位置,PB—平角焊位置。

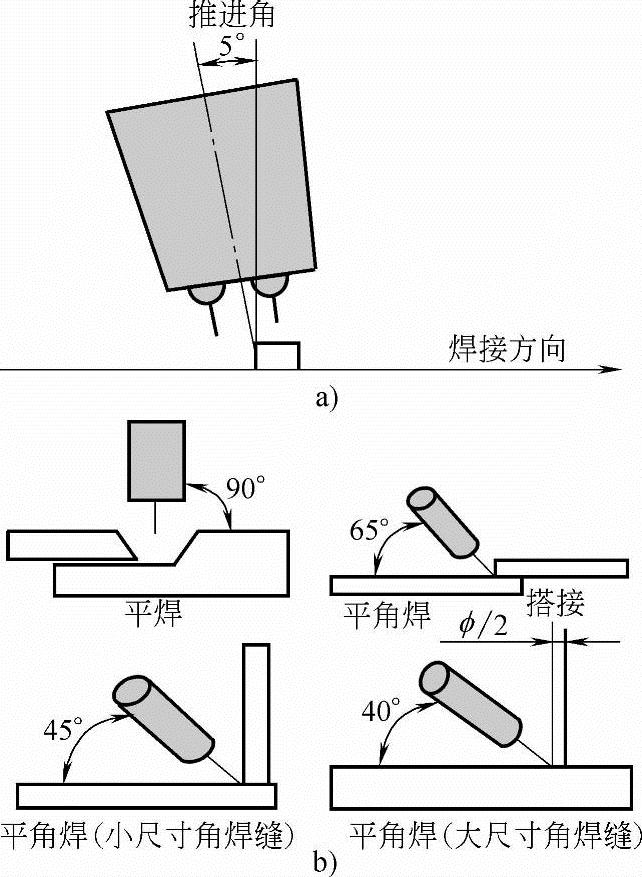

双丝串列MIG/MAG焊焊枪的最佳倾角如图12-34所示,焊枪相对于焊接方向的推进角一般取5°。

图12-34 双丝串列电弧mIG/mAG焊各种形式接头时焊枪的倾角

a)焊枪推进角 b)焊枪倾角

5.双丝串列焊应用实例

双丝串列焊接可以用于碳钢、低合金钢、不锈钢和铝合金等多种金属材料,适用于各种接头形式。其应用实例如图12-35、图12-36和表12-11。

图12-35 双丝串列工艺焊接汽车轮毂实例

(1)钢的焊接 德国货车轮缘制造厂商采用气体保护焊焊接轮缘。在富氩情况下,焊缝有显著的指状熔深,在低压时搭接区有裂纹。使用双丝焊,既可以增加熔敷速度,又可以提高焊接速度。焊接的搭桥性能以及熔透的形状也由于焊丝的倾斜发生变化。

轮缘由S235RJ材料制成,6~8mm厚,用φ1.2mm的G3Si1实心焊丝焊接。保护气为富氩气体,含12%的CO2。

图12-36 双丝串列工艺焊铝实例

表12-11 双丝串列焊应用实例

过去采用单丝GMA焊接的货车轮缘第一次使用双丝进行焊接。如图12-35所示,参数的匹配力求使熔透最佳,以避免低压情况下的裂纹。这种方法一方面可使熔透的几何形状优化;另一方面,与单丝焊相比焊接速度明显增加。使用脉冲焊,几乎没有飞溅。焊缝没有外观和冶金缺陷。

(2)铝的焊接 脉冲焊主要应用于铝的焊接,参数连续可调,不会短路,没有飞溅。每个脉冲过渡一个熔滴,还可以使熔滴均匀。这对铝合金如AlMg非常重要,脉冲焊可以在整个焊接规范区问内保证熔滴尺寸的均匀。

随着能量的增加,电弧力也增加,使熔池难以控制。当使用φ1.2mm的AlMg焊丝时,电流为320~350A,送丝速度为20~22m/min时,参数达到极限值。这里,采用两个独立导电嘴把两个焊丝送进同一个熔池的双丝串列工艺显示出明显的优势。

通常,前面的主弧有稍大的能量,使母材熔化,根部熔合。后面的从弧填充焊缝,使熔池扩展,脱气时问长,气孔减少。和单丝焊相比,速度提高了一倍以上,而且可以保证焊趾部位良好地熔合。特别在角焊缝和搭接焊缝中更具有优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。