国际上对高效MAG焊的定义不尽相同,德国焊接协会在DVS-0909-1-2000中界定了高效MAG焊的标准,即对于φ1.2mm的焊丝,送丝速度超过15m/min,或熔敷速度大于8kg/h的MAG焊称为高效MAG焊,某些高效MAG焊的最高熔敷速度可达25kg/h以上[2]。

焊接生产率的提高主要包括两个方面:①提高焊接速度,主要用于薄板焊接;②提高熔敷速度,主要用于中厚板的焊接。熔敷速度是指焊接过程中,单位时问内熔敷在焊件上的金属质量(kg/h),它是焊接生产率的重要指标。

1.提高焊接速度

为提高焊接速度,一个自然的想法是在提高焊接速度的同时增大焊接电流,维持热输入不变。但是实践表明,简单地保持焊接热输入不变并不能实现稳定的高速焊接。随着焊接速度的提高,熔池的长度变长,当超过某临界值时,会产生咬边,其焊缝断面如图12-1所示。如继续提高焊接速度,则会出现驼峰焊道[4]。即使焊接电源的输出非常稳定,也很难避免上述焊接缺陷的产生。这是由于在高速焊接条件下,焊接电弧和熔池的行为都不同于常规低速的焊接状况。由于咬边一般先于驼峰出现,所以解决高速焊接工艺的核心问题就是解决咬边问题。

图12-1 焊缝咬边

在高速焊接过程中,避免焊缝产生咬边是提高焊接速度的关键问题,目前关于咬边产生机理的模型主要有如下几种。

(1)流体动力学数值模型 自从苏联的H.H.雷卡林在1951年建立焊接热过程计算理论以来,焊接温度场的解析计算没有实质性的进步,但是随着计算机技术的飞速发展,焊接热过程的数值模拟取得了长足的进步。Sudnik建立的焊接过程的准稳态数值模型,是目前这一领域较先进的[5,6]。在他的模型中,考虑了熔池表面的对流、辐射、金属蒸发等因素。建立了重力、电弧力和表面张力之问的平衡方程,模型中的热源和电弧力符合高斯分布规律。考虑了焊接熔池周围的两相区,引入了问隙宽度和横向收缩、焊接速度和填充金属的熔敷速率等,从而更加符合焊接实际情况。

在计算时,考虑到表面张力决定于温度,温度决定于表面形状,形状又决定于表面张力,多次循环迭代,最终得到稳定的结果。

该研究以薄板TIG焊为例进行计算,如图12-2所示为焊接速度v=30mm/min,电流I=430A,板厚为2.2mm的不锈钢板焊接时理论计算得到的焊缝断面和熔池形状。实验表明,理论计算结果基本反映焊缝实际形状。用上述模型可以计算焊缝的咬边、烧穿等缺陷。计算表明,当电流很大时(I≥300A),咬边是由于电弧压力过大造成的。

图12-2 不锈钢TIG焊熔池和焊缝截面计算结果

a)焊接熔池 b)焊缝断面形状

该模型并不能完全解释咬边的产生,例如在电流小于300A时,如果焊接速度较大,仍然会产生咬边,该模型却不能得到这一结论。相反,如果在大电流下焊接时,如果焊接速度小,则不会出现咬边,该模型在一定焊接条件下和实际情况符合较好,但在高速时需要再做修正。

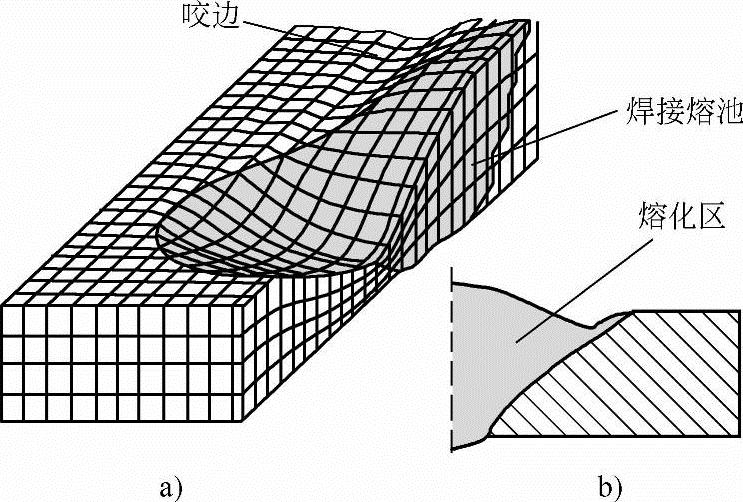

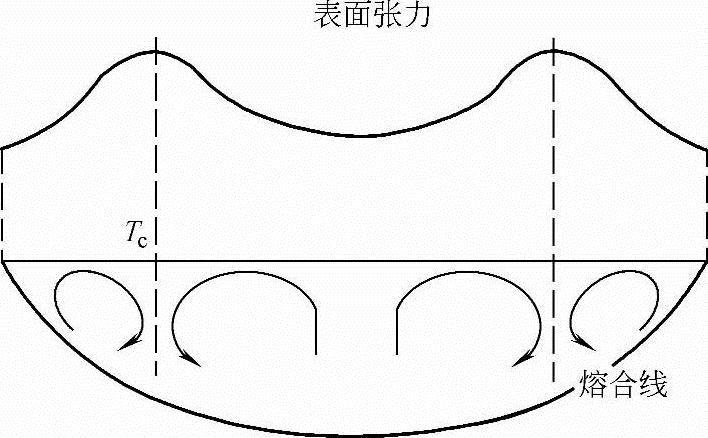

(2)咬边产生机理的表面张力模型[7] 当金属材料中存在一定量的表面活性元素时,在温度升高过程中,表面张力的温度系数会出现由正到负的转变过程。如图12-3所示,如果用Tc代表液体表面张力温度系数∂σ/∂T由负变正的转变温度,那么在此温度之上,∂σ/∂T<0,表面张力将随着熔池温度的升高而减小;在此温度之下到金属熔化温度之上,∂σ/∂T>0,表面张力将随着熔池金属温度的升高而增大。以铁基金属为例,当其硫含量为0.02%时,其表面张力温度系数由负变为正的转变温度大约是2370k。这样,我们可以沿焊枪运动的垂直方向,依据温度分布把熔池分为两个区域,如图12-3所示。(www.daowen.com)

图12-3 焊接熔池流动示意图

在温度高于Tc区域,∂σ/∂T<0,表面张力将随着温度的升高而减小,图12-3中问区域,形成了自熔池中问向Tc线的液体流动。

在Tc到熔合线(约为1833k)之问,∂σ/∂T>0,表面张力随温度升高而增大,导致熔池表面液态金属形成了自熔池熔合线向Tc线的液体流动。正是这种液体流动,使得近熔合线附近的液体金属向熔池中心聚集,当液体金属补充受阻时,将导致熔池周边表面下凹,形成咬边。研究表明:①熔池表面液体自熔合线向熔池中心流动是导致焊缝产生咬边的最根本因素,当熔池表面张力温度系数为正值时将可能发生咬边现象;②温度梯度是影响焊缝咬边程度的最重要因素,在其他条件不变的前提下,焊缝咬边程度随着温度梯度的增大而增大;③增加熔化角可有效减小近熔合线区的液体流动阻力,降低近熔合线区凝固速度,对抑制焊接咬边有明显作用。针对某种确定的材料,表面张力的温度系数也是确定的。模型表明采用如下两种方式可以提高焊接速度:①降低焊接温度场的温度梯度;②增大焊接熔化角。

该模型对焊缝产生咬边的机理进行了初步研究,但是咬边的影响因素很多,影响机理也非常复杂,目前尚缺少系统科学的理论解释。

2.提高熔敷速度

在焊接厚板时,希望能采用更大的送丝速度,提高熔敷速度。为了提高熔敷速度,就需要提高焊接电流,此时电弧行为成了限制焊接电流提高的主要因素。随着电流的增大,电弧对熔滴的作用力也越来越大,在MIG/MAG焊中电流很大时,熔滴过渡形态将会由稳定的射滴、射流过渡转变为不稳定的旋转射流过渡,此时焊丝端头十分柔软,由于金属蒸气从焊丝侧面蒸发,而造成焊丝端部旋转,熔滴无规则地甩动,同时伴随着很大的飞溅[8],焊缝成形恶化,过程极不稳定[9],焊丝的熔敷速度受到限制。所以实现高熔敷速度焊接的关键就是解决在大电流下的电弧稳定性问题。

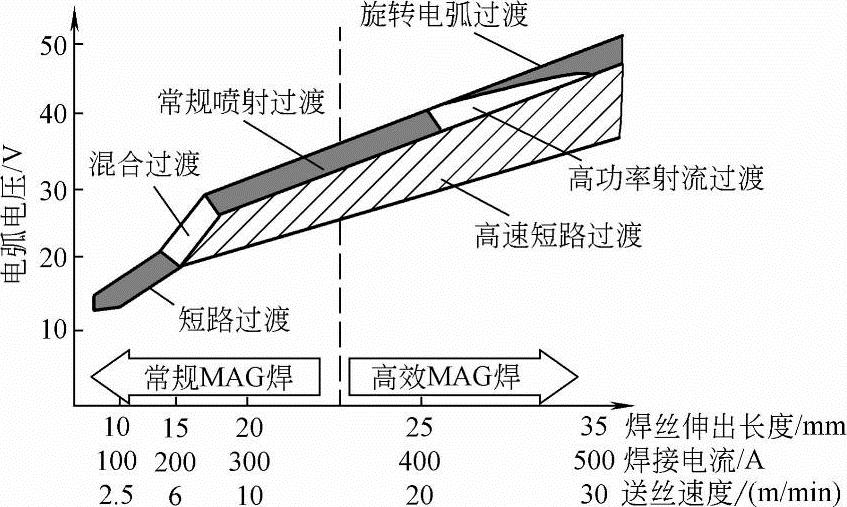

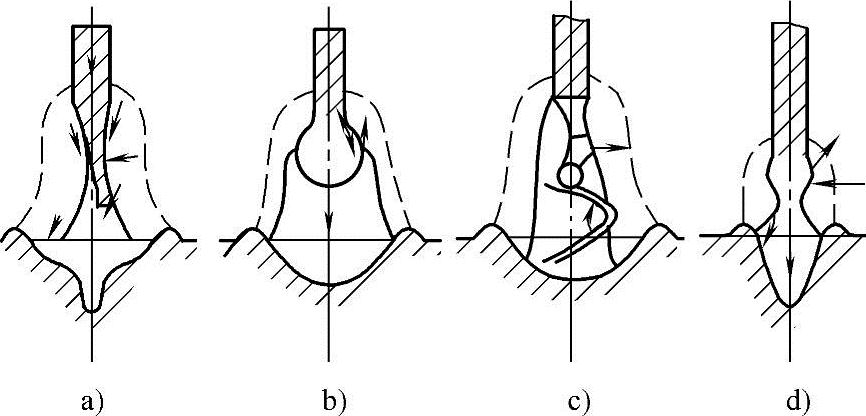

在高熔敷速度MAG焊中,通过综合利用多元保护气体的物理特性和适度加大焊丝伸出长度,在超常规MAG焊的高电流和高电压范围内(图12-4右半部曲线)可提高焊丝的熔化速度。由图12-4的关系曲线可见,在富Ar的混合气体下,采用φ1.2mm直径的实心焊丝,送丝速度超过15m/min,焊接电流大于350A,电弧电压高于26V则进入高效MAG区。当其他焊接参数保持不变,焊丝伸出长度为22~35mm,焊接电流为350~500A,相应的电弧电压为26~45V,则出现高速短路过渡。这种过渡的特点是短路、燃弧周期性交替,而短路时问很短,过渡频率较高,可以达到非常高的焊接效率,并能形成深而宽的焊缝,完全不同于常规短路过渡形式。高效MAG焊熔滴过渡形式如图12-5所示。

图12-4 mAG焊熔滴过渡形式与焊接参数的关系

图12-5 高效mAG焊熔滴过渡形式

a)射流过渡 b)滴状过渡 c)旋转电弧过渡 d)短路过渡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。