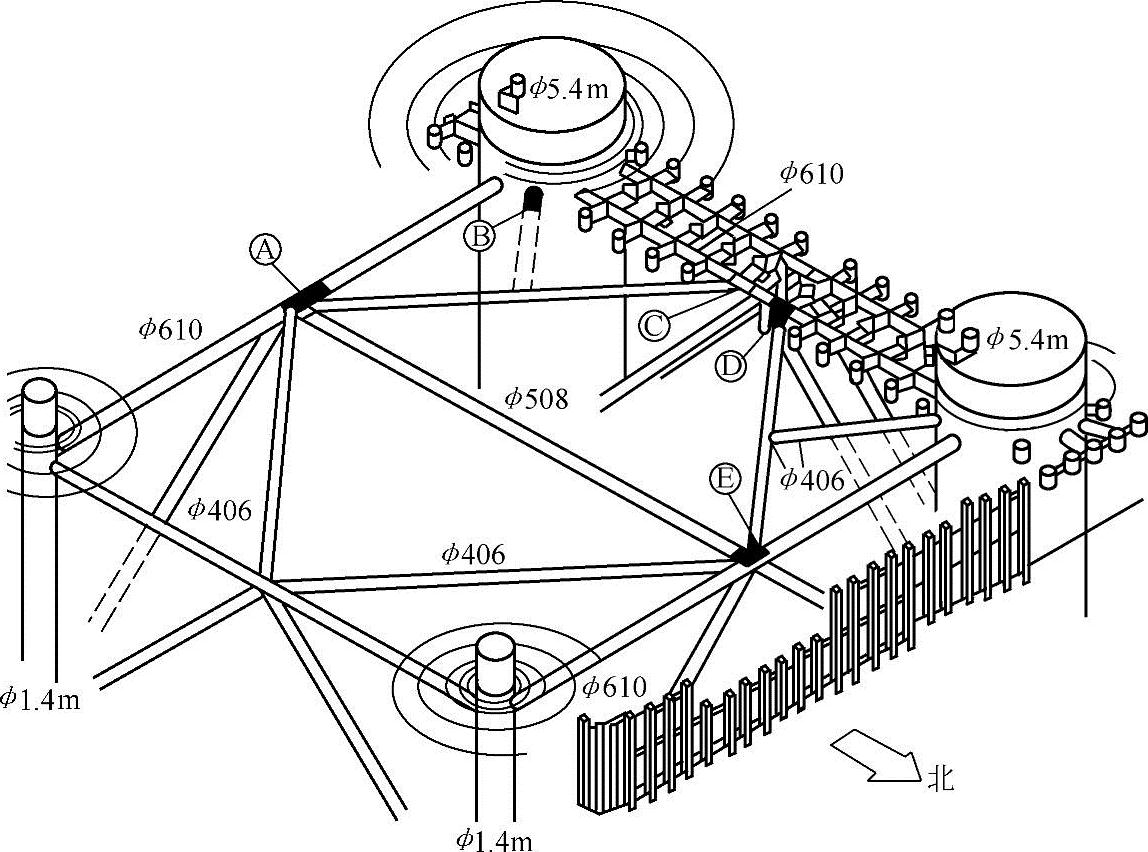

损伤的石油钻探平台局部结构如图9-56所示,立柱直径5.4m,水平撑杆直径610mm,水平斜撑直径406mm。损伤位置处于水线以下约1.5m的部位,共5处。其中水平斜撑与水平撑杆问撕裂2处,斜撑与立柱撕开1处,每个撕裂口有裂纹3~4处,裂纹最大长度200mm。另外,在k形接头焊趾部位有穿透裂纹,两处裂纹的长度为300~350mm。

损伤的原因主要是岸涛引起管件产生平面外交变弯曲造成的。由于修理的部位处于接管的高应力区,理应采用干法水下焊接修理,但这要在平台6个部位设置水下焊接干箱,最大的一个干箱要能包围7根撑杆和斜撑,这样产生的附加载荷可能引起平台损伤的进一步加剧。因此决定采用湿法水下焊接修理。

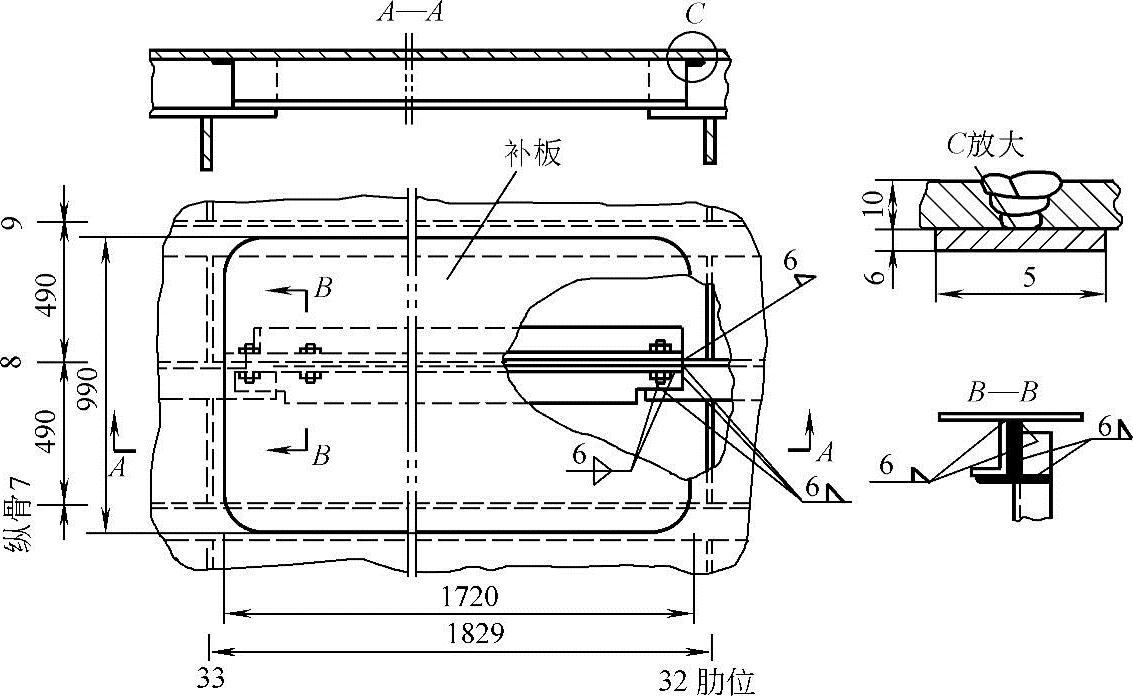

图9-55 平台破洞焊补示意图

图9-56 石油钻探平台及疲劳损伤部位

在水下补焊的每个部位,对材料取样进行化学分析,发现1处材料的碳当量高,为0.43%,焊接热影响区存在发生氢致裂纹的敏感性,因而决定此处采用镍基焊条进行焊接,其余碳当量低的部位均采用低碳钢焊条焊接,焊接工艺评定及焊工认证工作均在平台现场进行。图9-56中深颜色的部位为管件更换及焊接修理的部位。

水下焊接施工的主要步骤是:(www.daowen.com)

1)对直径610mm水平撑杆上的撕裂口进行扩孔,以去除一些75mm以下的较短裂纹,对其他裂口向周围辐射扩张的裂纹,开V形坡口。

2)撕裂口扩孔后,孔边周围也开坡口,并在管内壁安装弧形垫板,形成单边V形焊接坡口,焊后焊缝表面磨光。

3)新替换的水平斜撑,直径406mm,一端焊上分瓣的补板。在A区,其中一瓣与直径610mm撑杆内的垫板焊接,另两瓣与相邻直径508mm的水平斜撑及立式斜撑焊接。新斜撑的另一端也焊上补板,并在C区与直径610mm撑杆内的垫板焊接。

4)在D区的斜撑只更换一部分,长度约2.4m,一端装上分瓣的补板,焊到直径610mm撑杆内的垫板上,另一端与原斜撑为损伤对接焊在一起。

5)分析认为,与立柱连接的斜撑是没有存在必要的,但对立柱B上的撕裂孔,以及立柱内翘曲的腹板必须要修理。首先在立柱的B区切割出914mm直径的孔,从而切除掉了直径406mm的撕裂口及周围立柱壁上的变形区;然后把直径1016mm、壁厚9.5mm的弧形板焊到立柱的B处;再抽水把立柱内的水平面降到损伤区以下,立柱内用普通干法焊接。焊接前,先去掉湿法水下切割孔时在孔边形成的硬化区,再在周边开坡口,并焊上直径约965mm、厚13mm的补板,原先在立柱外用湿法焊接的直径1016mm的板,作为柱内对接焊的垫板使用。

6)E区的k形焊接接头热影响区存在穿透裂纹,长度为300~350mm。先在裂纹两端钻止裂孔,防止修理时裂纹进一步扩展;再用风铲及砂轮边开坡口并补焊;最后在开裂区焊上补强板。

上述修理工作是在1974年10月完成的。16年后,虽然在平台其他部位多次发生疲劳损伤,但所有这次修理的部位均处于完好状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。