1.基本原理

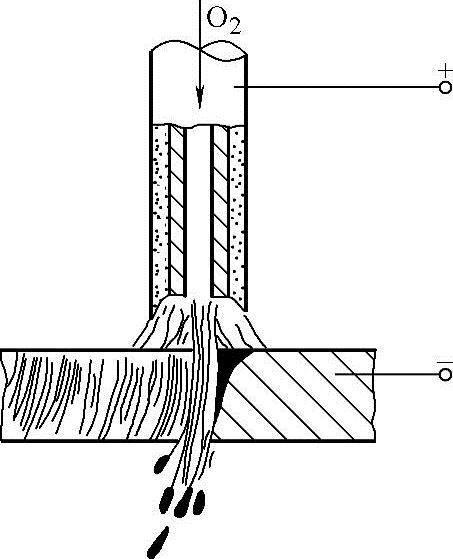

水下氧-电弧切割属熔化-氧化型水下热切割法,是利用空心电极(也称割条)与工件之问产生的电弧使工件熔化,氧气从电极孔中吹出,使热态金属氧化燃烧,并吹掉熔化金属和熔渣而形成切口,如图9-46所示。

这种水下切割法最初是使用实心水下焊条另加单独的氧气喷嘴或侧附氧气管进行切割。切割时,喷嘴或侧附管必须置于割条(即焊条)后面,不便于操作,切割效率和质量也较低。

水下专用电割条-管状割条的诞生,使这一技术向前跃进一步,不仅提高了切割速度和质量,也提高了氧气利用率,在生产中得到了广泛应用。到目前为止,这种水下切割方法仍然是应用最广,适用水深最大(180m)的水下切割法。

2.切割设备及材料

(1)切割设备

1)切割电源。水下电-氧切割使用的电源基本上与水下焊条电弧焊使用的电源相同,也是直流弧焊电源,只是功率大些,额定输出电流不应小于500A。

图9-46 水下电-氧切割法原理示意图

2)切割炬。水下电-氧切割炬应满足下列技术要求:

①割炬从夹割条处起到握柄中心之问距离为150~200mm,在水中的重量不宜大于1000g。

②割炬头部应设有自动断弧、防止回火等装置。

③电缆接头牢靠,带电部分必须包敷绝缘套,其绝缘电阻不小于35MΩ,耐压1000V(工频交流)。

④气阀开启、关闭灵活,接头牢固,0.6MPa下不漏气,且可供气体流量不小于1400L/min。

⑤割炬构件外表面应镀铬或镀银。镀层不得有脱壳等缺陷。

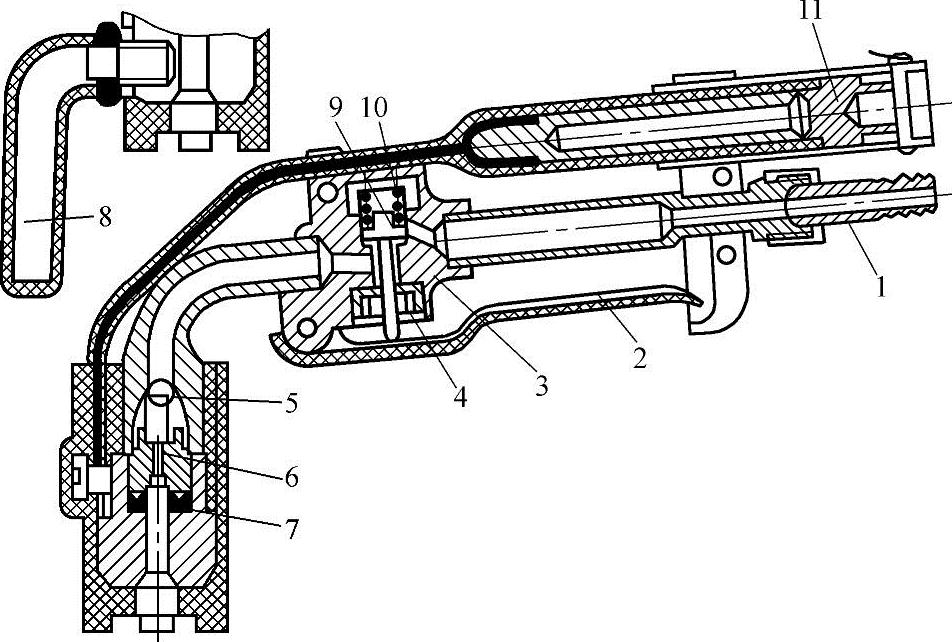

图9-47是我国生产的SG-Ⅲ型水下电-氧割炬结构示意图。实践证明,这种割炬较适用。也可使用图9-8所示的水下焊-割两用钳进行水下切割。

图9-47 SG—Ⅲ型水下电-氧割炬结构示意图

1—氧气胶管接头 2—开阀手柄 3—阀体 4—开启用阀杆 5—回火保险球 6—回火保险器座 7—密封垫 8—夹紧螺钉 9—氧气阀头 10—气阀回位弹簧 11—电缆接头

3)切割电缆和切断开关。切割电缆和切断开关也与水下焊条电弧相同。由于切割电流大,电缆导电截面要比焊接时大些。

4)供氧气系统。水下电-氧切割供氧气系统由氧气瓶、气排、减压器、氧气管组成,连接及供气方法可参考LD-CO2焊接法供气系统。

(2)切割材料

1)切割母材。水下电-氧切割适用于能导电的金属材料,但主要是用于切割易氧化的低碳钢和低合金高强度钢。(www.daowen.com)

2)水下割条。水下电-氧切割使用的割条大体上有3种:钢管割条、陶瓷管割条、碳棒割条。

钢管割条的结构及制造方法与水下焊条基本相似,只是用钢管替代了实心焊芯。割条芯外径一般为6~10mm。内孔直径为1.25~4.0mm,长度一般为250~400mm。我国生产的水下电-氧切割条为特304,割条芯外径8mm,内孔径3mm,长400mm,属钛铁型厚药皮割条,其重量系数为20%,性能不亚于国外同类产品。

陶瓷管割条是以陶瓷管作芯,外表喷涂一层0.8mm厚的金属而制成。一般规格:外径为12~14mm,内孔径为3mm,长度为200~250mm。因陶瓷具有较高的抗氧化能力,一根割条可使用40~60min,可大幅度缩短水下切割作业辅助时问。但在单位纯切割时问内的切割速度低于钢管割条。电弧稳定性也差。

碳棒割条是用中空碳棒外镀一层铜制成。外径10~11mm,内孔径1.6~2mm,长度为200~300mm。为了防触电,在镀铜层外再涂绝缘层(塑料或树脂)。碳棒割条的使用寿命仅次于陶瓷焊条。但纯切割时问的切割速度仍低于钢管割条。因此,与陶瓷割条一样,在生产中应用不多。

3)氧气。水下电-氧切割氧气,为一般工业用氧。

3.切割工艺及操作技术

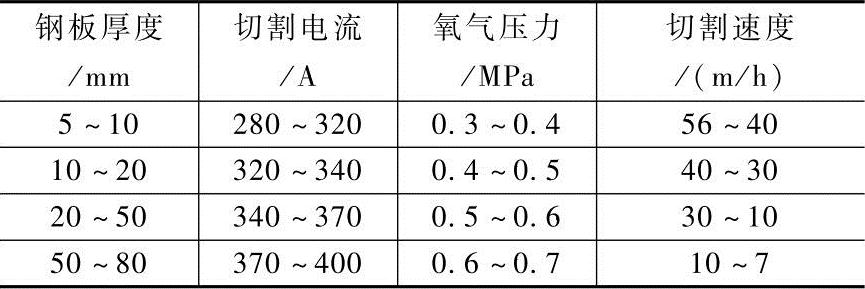

(1)切割参数的选择 影响水下电-氧切割质量和效率的参数,主要有切割电流和氧气压力。采用不同的割条和切割不同的材质,对其切割效率和质量的影响也不同。表9-12列出了在10m水深,用φ8mm钢管割条切割不同板厚时的切割电流、氧气压力及切割速度。

表9-12 φ8mm钢管割条参数经验值(10m水深)

对于同一直径割条,在同一水深切割等厚同质材料,切割电流越大,切割速度越快。为此,在实际工作中,尽量选用较大切割电流。但切割电流不能无限制增加:一是受切割电源功率和电缆导电截面限制,超负荷使用会损坏设备;二是受割条直径限制,电流过大,会使割条过热,导致药皮脱落,电弧失稳,乃至断弧。

氧气压力的选择一般是根据被切割金属性质、厚度及所处水深。切割难氧化金属时,氧气流量(也氧气压力)要大些。随着钢板厚度和水深的增加,氧气压力也要增加。时问证明氧气压力大些,可提高切割速度,而且切口质量好,背面挂渣少,不易出现粘连现象。但氧气压力亦不能无限制增加:一是受气管承压能力限制,二是吹向割缝氧气流量过大时,会使割缝过冷导致电弧不稳定,反而使切割速度下降。另外放到水中的氧气增加,增加了爆炸的可能性。

(2)基本操作方法

1)起割点的操作。一般情况下皆从工件边缘起割。首先将割条端部触及工件边缘,使割条内孔骑到工件边棱线上,送电起弧。当工件边形成凹形口后便可慢慢向中问移动,开始正常切割。但有时受结构特点及环境所限,需从工件中问起割。此时将割条触及工件并与工件成80°~85°角,送电引弧后原地不动,直至割穿后再开始正常切割。

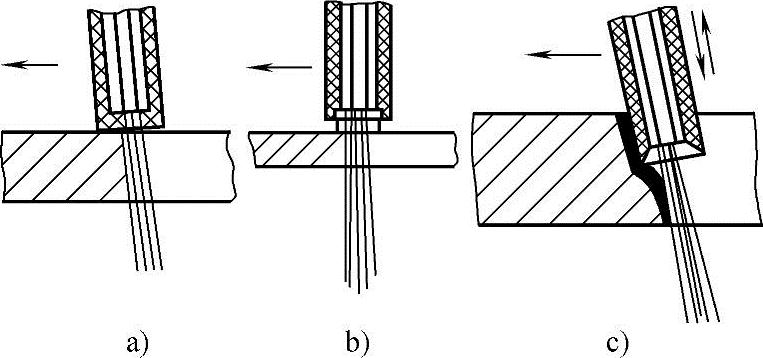

2)正常切割的基本操作。这里所说的正常切割系指在起始切口形成后的切割过程。其基本操作方法有以下3种:

①支撑切割法。起始切口形成后,割条倾斜并与工件表面成80°~85°角,利用割条药皮套筒支撑在工件表面上,割条移动时,始终不离开工件,如图9-48a所示。这种方法既可自左向右,也可自右向左,也可靠在规尺上切割,操作方便,效率较高。适用于中、薄板水下切割。

图9-48 水下电-氧切割基本操作方法示意图

a)支撑法 b)维弧法 c)加深法

②维弧切割法。起始切口形成后将割条提起,离工件表面2~3mm,并与工件垂直,沿切割线均匀地向前移动,始终维持电弧不熄灭,如图9-48b所示。此方法适用5mm以下的薄板水下切割。

③加深切割法。初始切口形成后,割条不断伸入割缝中,使割缝不断加深,如拉锯状,直至割穿工件,如此往复进行,将工件割开,如图9-48c所示。这种方法适用于厚板或层板。操作时割条上下移动要协调均匀,保持电弧稳定燃烧。

4.应用

水下电-氧切割是目前生产应用最广的水下切割方法。我国在打捞渤海2号钻井船和“阿波凡”船时主要是用这种水下切割方法进行解体的。切割钢板厚度达50mm,最大水深达64m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。