干法水下焊接试验一般都是在压力舱中进行的,同时在压力舱中还可进行焊接工艺评定试验。目前致力海洋开发的国家或大公司都建有压力舱焊接模拟器。

1)国外建立的模拟舱,最大舱内压力可模拟1000m或更大水深的压力环境,原因是不少国家正积极探索在更深的水域进行油气开发。

挪威SINTEF建立在挪威科技大学的舱内无人高压焊接模拟试验装置名为Simweld,试验舱压力范围为0~10.0MPa(相当于能模拟1000m水深),整套装置Simweld由压力舱、气体控制单元、舱内焊接头、电源、顶部控制计算机、底部计算机、步进电动机及焊枪控制箱等七大部分组成。压力舱为一端开口,另一端封闭的厚壁圆柱筒,开口端为球形封头。焊接系统是基于TIG轨道的焊机,焊丝从焊接熔池前方送进,采用脉冲焊接电流以改善轨道焊接过程中对焊接熔池的控制情况;焊接规范采用特殊设计的窄问隙焊缝形状。压力舱内的焊管试样最大尺寸为φ330mmx300mm,焊管转动时可进行全位置焊接,同时,焊管轴线可在0°~90°内倾斜;填充焊丝直径为φ0.9~φ1.6mm,焊枪机械摆动为0~50mm,焊接电流为0~350A的直流电。

英国Cranfield大学海洋技术中心在原有1000~1100m水深舱内无人高压焊接模拟试验装置的基础上,于1990年初又研制了一套能模拟2500m水深的舱内无人高压焊接模拟试验装置——Hyperweld 250Simulator[23]。

该系统主要由压力舱、气体压力和流量控制系统、内部操作系统、焊接电源、控制和数据分析系统等五大部分组成。压力舱尺寸为φ1.1mx1.2m,为一端封闭,另一端开口的铸造厚壁圆柱筒状结构,开口端用管塞进行封闭,整个壁厚圆柱筒安放在滚轮支架上,在液压作用下来回移动,管塞外端固定安装在支撑架上,全部穿舱件安装在管塞中心部分与舱内相通,采用CCTV连接方式监控焊接过程。气体压力和流量控制系统分别针对纯氦气、纯氩气和混合气体使用了3个独立的气体存储系统,分别存储2MPa、6MPa和20MPa三种气体压力,最后通过一个气体压力为35MPa的缓冲储气瓶向压力舱供气。为了能同时进行平板和管状构件的焊接,Hyper-weld 250 Simulator以机械框架的形式来构建焊接系统,该机械框架能安装在一个圆形或一个直线轨道上,框架上带有其自身运动所需的驱动电动机、焊枪及其摆动机构、送丝机构以及焊接熔池观察系统。

2010年11月在挪威Statoil公司的资助下,英国Cranfield大学正在建造一个新的高压模拟试验舱,模拟4000m水深的压力环境,拟开展高压GMA和FCA焊接过程的研究[37]。

巴西的Petrobras研究发展工程中心设立了500m水深高压焊接模拟器[25],可开展高压干法水下焊接的试验研究及焊接工艺评定试验,该系统可进行GTAW、GMAG、FCAW自动焊或焊条电弧焊,焊接参数和环境条件由微机控制,可提供各种混合气体作为保护气氛,以及供呼吸用的He+O2混合气体。

模拟器由六个子系统组成,用于环境控制、气体分配、气体回收再生、高压舱控制及自动焊接。最大模拟压力5MPa,最高环境温度60℃,内部湿度30%~100%,环境气体为He、Ar、N2或压缩空气;模拟舱空问1.2m3,He的回收再生经渗透膜进行,用色谱法定时对气体环境进行监测,用摄像系统对模拟舱内部进行观察。为了进行全位置焊接,模拟工作舱能180°转动,焊接采用500A直流方波脉冲晶体管焊接电源。主要开展的焊接研究工作有:焊接方法的选择;焊接参数优化;焊接过程自动控制;环境、接头坡口、热循环、保护气体及冶金因素对焊接性的作用等。采用该模拟器进行水下结构建设和修复的焊接工艺评定,与在实际现场相比有巨大的经济意义。(www.daowen.com)

德国Geesthacht公司的GkSS研究中心,建立了GUSI水下焊模拟设备[19],压力舱可进行600m水深的载人焊接试验和1200~2200m水深的不载人焊接试验。利用压力舱内的设备及辅助装置,可进行焊接工艺及焊接设备方面的研究。

对250~600m水深进行半自动药芯焊丝气体保护焊时,保护气体为He+O2混合气体,舱内的呼吸气体由He+O2+N2三元混合气体组成,采用C-Mn-Ni1%(质量分数)药芯焊丝。对管线接头的打底焊试验,采用钨极惰性气体保护焊。在360~600m水深做载人试验时,Ar气为保护气体,舱内气体仍为He+O2+N2三元混合气体。在进行不载人试验时,用320A直流方波脉冲晶体管电源,焊接过程由微机控制,并有工业电视监视装置。模拟舱试验表明,采用该轨道式GTAW自动焊,可以焊接有2mm错边及5mm根部问隙的安装接头。

2)我国哈尔滨焊接研究所从20世纪80年代开始研究干法水下焊接,先后研制了HSG1型和HSG2两台模拟水下焊接试验舱,HSG1型舱体外形尺寸为φ380mmx2000mm,最大工作压力1.6MPa;在这套模拟水下焊接试验舱内可进行MAG焊接试验、TIG焊接试验和焊条重力焊试验。HSG2型为立式结构,舱体外形尺寸为φ400mmx800mm,最大工作压力为3.0MPa;舱内介质可为氩气、氦气或混合气体,可进行MMA焊接试验和TIG焊接试验。该所利用这两套模拟水下焊接试验舱先后进行了50m水深CO2气体保护焊焊接特性研究、50m水深脉冲MIG焊研究、200m水深MMA焊研究和200m水深TIG焊研究。

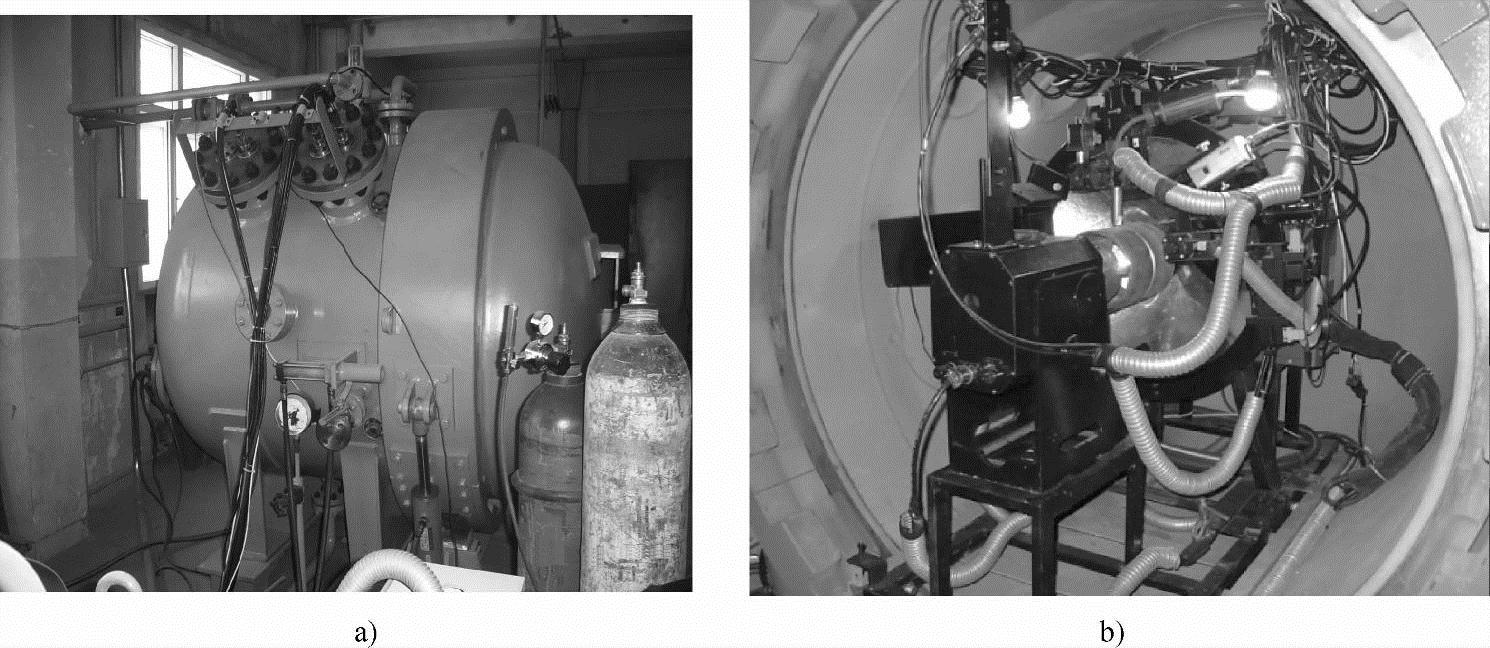

我国北京石油化工学院于2004年建立160m水深无人高压焊接模拟实验系统[25],该系统主要包括高压焊接试验舱、舱内的高压焊接轨道焊机系统、舱外的焊接电源、试验舱环境气体调配储罐和测控系统,测控系统由中央控制台、操舱系统、轨道焊机控制系统、焊接电源控制系统和摄像系统组成。该模拟实验系统满足了高压焊接工艺试验的要求。该学院于2009年建立了模拟500m水深的无人高压焊接试验系统,如图9-31所示,在此系统中成功实现了100m水深以内的水下高压熔化极气体保护焊的焊接试验,研究了水下高压熔化极气体保护焊的电弧形态和熔滴过渡特征。焊接试验时,模拟舱中充满80%Ar+20%CO2的高压保护气体,压力1MPa(相当于100m水深),焊丝直径为φ1.0mm,焊接试件为APIX65管线钢,焊后检测数据显示焊接接头力学性能满足要求[38,39]。

图9-31 高压焊接试验系统照片

a)高压焊接舱外观 b)舱内焊接试验装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。