由于湿法水下焊接成本低、工期短,因而广泛应用于海洋油气工程的结构修理工作,而且在船舶及其他海洋结构修理方面的应用也在扩大。如对巡洋舰船身水下62个孔洞进行封闭,需要18名潜水员组成的施工队,工作5天,湿法水下焊接工时504个,用230kg焊条。所需费用比在干船坞中修理节约50%[8]。1990年美国堪萨斯Wolf Greek核设施燃料输送管道内衬发生泄漏。如用干法水下焊接修理,需要工作人员6名,6天进行排水并清除污染,1天检查修理,2天重新注水。采用湿法水下焊接补焊只需2天,实际上潜水员从检查到修理只用了3.5h,节约修理费80%以上,还显著降低了维修人员经受辐射的危险。

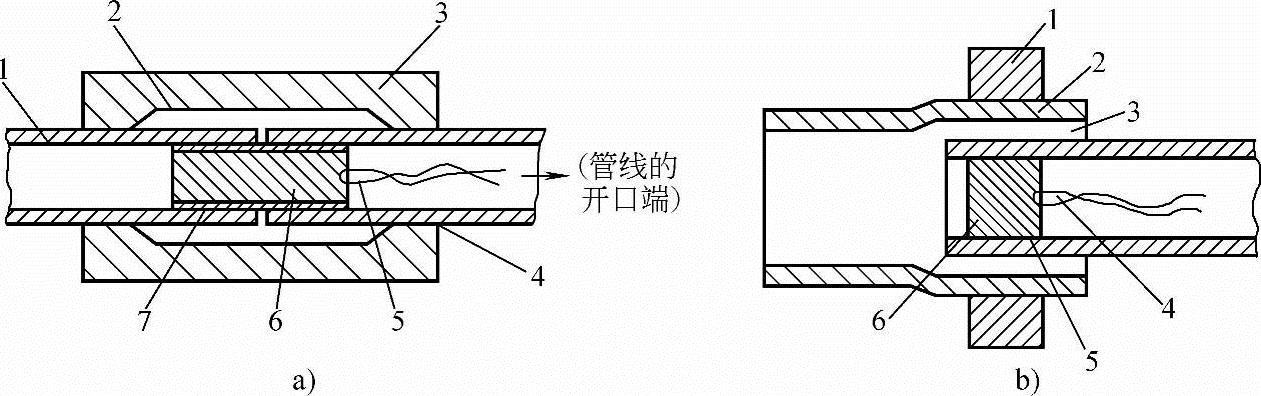

图9-18 水下爆炸焊管的接头形式[7]

a)双套筒式 b)单套筒式 1、4—管子 2—问隙 3—连接套 1—临时支件 2—扩管端部 5—连接套端部 3—问隙 4—雷管 6—雷管 7—炸药 5—传输材料 6—炸药

虽然高压干法水下焊接在海洋工程结构的修理中现在仍占主导地位,但自从1971年以来,海洋石油平台的湿法水下焊接修理已进行了数百件,还未出现焊接失效的记录。正如前面所讨论的,湿法水下焊接有明显的缺点,除了水下焊接操作的视线差外,焊接区和水之问没有机械隔水措施,只有电弧气泡的物理隔水屏障。因此焊件周围的水使焊接冷却速度增加焊接接头硬化,延性变差。同时焊接接头也容易产生氢致裂纹,为此人们采取了各种方法来降低水环境对湿法水下焊接接头质量的影响。例如,使用药芯焊丝或奥氏体镍基合金焊条等新型焊接材料,希望能改善焊接接头的韧性,但这些措施的实际效果并不理想。因此一般湿法水下焊接不适宜结构重要部件的水下焊接或焊接修理工作。

近年来按照结构适合于服役的思想,提出了湿法水下焊接接头设计的概念,即只要采用恰当设计的焊接接头,虽然湿法水下焊接接头的延性较差,但并不影响水下工程结构的服役性能。按照概念设计的焊接接头,不仅可以用于水下工程结构重要节点的修理,对新结构的设计建造也有帮助。

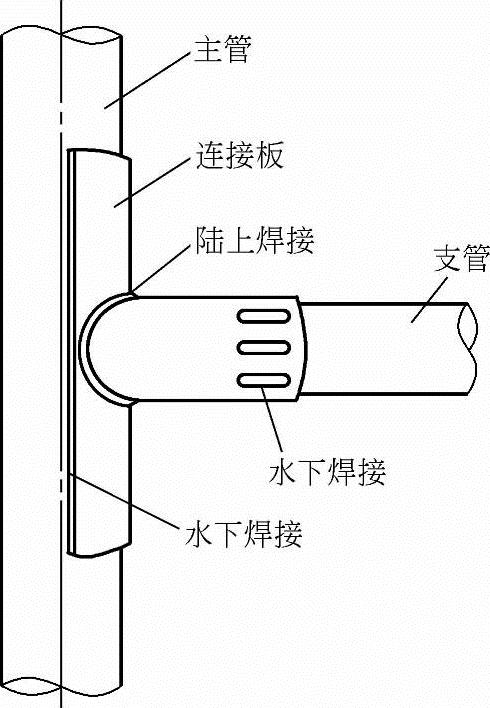

1.柔性连接板

(1)结构形式 柔性连接板如图9-19所示,用于水下管子结构节点接头的修理。管子结构节点相贯线焊缝的质量是非常关键的,这里是高应力集中区,而且装配问隙又不容易保证。在采用湿法水下焊接这种相贯线焊缝时,焊接质量是很难保证的,为此可借助柔性连接板作为过渡头。连接板本身的相贯线焊接在陆上完成,装配及焊接条件均好,而且避免了湿法水下焊接时水对相贯线焊接接头的不利作用。焊后对焊接接头还可以仔细修磨,进一步减小应力集中。湿法水下焊接的部件仅限于柔性连接板与主管及支管连接的低应力部位,而且此时的搭接角焊缝也较适宜湿法水下焊接。

采用柔性连接板还能改善焊接钢管结构对应变能的吸收。当海洋工程结构受到冲击或动态加载时,冲击吸收能量转变为结构的动能和变形能。除一部分动能耗散到周围的环境外,剩余的动能作用到构件及构件的连接接头上。焊接接头对结构中这两种形式能量转换的构成比例起重要影响。如果焊接构件中的应变能密度超过焊缝金属或热影响区材料的临界变形吸收能,焊接接头就会开裂,实际上夏比冲击试验的冲击吸收能量就可以表征带缺口材料的临界应变吸收能。

图9-19 柔性连接板[9]

应该说湿法水下焊接接头有足够的静强度,但韧性差,硬度高,承受冲击载荷的能力差。若采用了柔性连接板,冲击吸收能量在达到湿法水下焊接的焊缝前,已大部分耗散在连接板中,使湿法水下焊缝中的应变能密度保持在其韧性极限值以下,从而减小了结构在冲击载荷作用下焊接接头发生脆断的可能性。

(2)连接板的设计 连接板的设计要根据管接头的具体结构及加载条件进行。优化设计的连接板,要使湿法水下焊缝承受的应力最小,同时连接板能吸收最多的应变能。

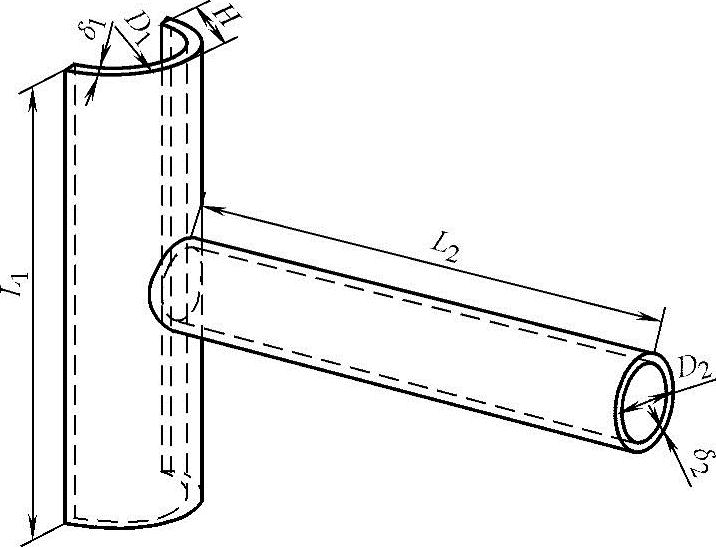

优化设计主要变量是连接板的长度L1、厚度δ1,以及弧形板的高度H,如图9-20所示。设支管的几何尺寸固定不变,且支管直径D2是弧形板直径D1的一半。计算中采用线弹性薄壳单元。采用两种加载方式:一种是在支管端部作用集中弯曲载荷2kN;另一种是沿支管轴线作用均匀分布拉伸载荷4kN。计算中求解连接板上的Mises应力分布及吸收的应变能。根据线弹性关系,吸收的应变能与应力的平方成正比。

图9-20 柔性连接板的几何变量[10](www.daowen.com)

计算中考察湿法水下焊接焊缝中的最大Mises应力Sw,连接板上的最大Mises应力Sp,连接板的总应变吸收能Ep以及比例Ep/S2w和Ep/S2p四个计算参量。求解连接板总应变吸收能与最大Mises应力之比的目的,是为了在最大Mises应力相同的情况下,比较不同连接板设计的应变吸收能。

理想的连接板应Sw和Sp最小,Ep/S2w和Ep/S2P最大。但实际情况往往并不这么简单,需要对上述四个计算参量按照具体情况进行权衡折中。对于广泛使用水下焊接技术的离岸油气工程结构来说,疲劳寿命是最重要的。因而在给定加载条件下,最重要的首先是减小焊缝中的Mises应力Sw,然后是使连接板的Ep/S2w比值最大,最后才是连接板的总应变吸收能最大。参量Sp最不重要,因为可用更换优质连接板材料来改善连接板的服役性能。

2.系船板的焊接

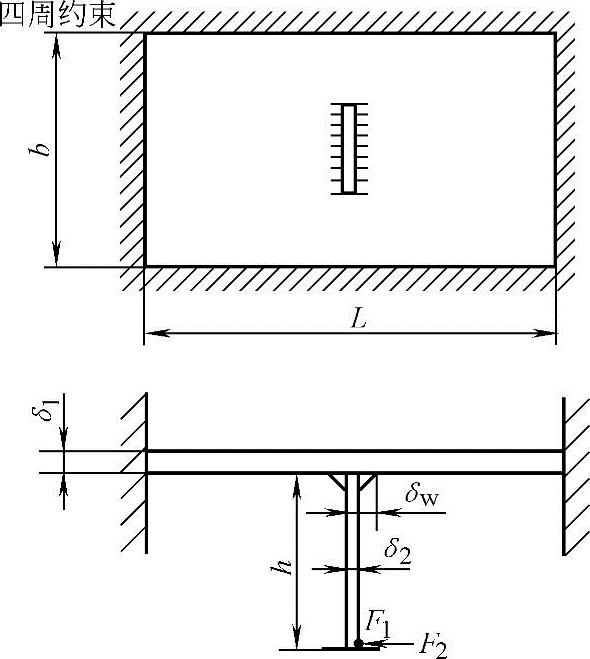

由于泊船或其他原因,有时要在船身上焊接附件。图9-21所示为系船板的焊接及加载条件。

图9-21 系船板的焊接及加载条件[11]

b=610mmL=1220mm δ1=9.5mm δ2=12.7mmh=305mm δw=9mm

3.舵管的焊接

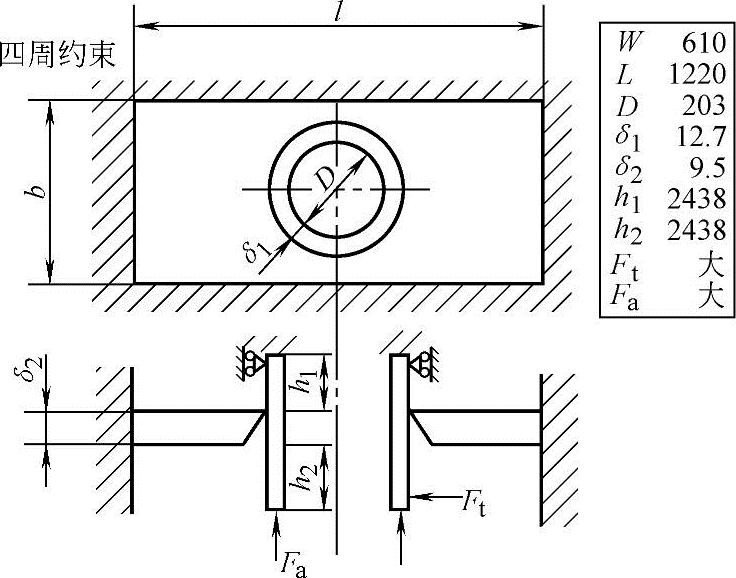

为了模拟船舶结构中船身与舵管的湿法水下焊接,在有限元模型中代表舵管的是长4978mm、直径203mm、壁厚12.7mm的管子。舵管焊在船板上,船板的尺寸为1220mmx610mmx9.5mm,四周焊接固定。舵管的一端承受轴向力Fa和横向力Ft,舵管的另一端是径向简支,如图9-22所示。有限元模型由2072个体元构成。

图9-22 船身与舵管的连接结构及加载条件[11]

计算表明,在轴向推力的作用下,当载荷Fa小于222.4kN时,焊缝的最大主应变比船板及舵管都大,焊缝中最大主应变的位置处于舵管附近区域。当载荷进一步增加时,舵管在连接部位的最大主应变迅速增加,但在船板内的应变增加缓慢,这是因为非弹性弯曲引起管壁褶皱造成的。船板主应变最大的部位在长边支撑的中问区域。加载过程中,焊缝首先达到其断裂应变13%。船板与舵管是A36钢,断裂应变是35%。焊缝断裂发生在载荷为1334.4kN,此时舵管只达到其延性的68%。

在横向力Ft作用下,舵管先于焊缝断裂,舵管的最大主应变处于靠近焊接接头的区域,当Ft超过33.36kN时,舵管就超过其断裂应变,而此时焊缝及船板的应变水平小于5%,在这种情况下,焊缝已不是关键部位,完全可用湿法进行水下焊接。

为弥补在轴向推力作用下湿法水下焊接焊缝承载能力的不足,需要设置其他传递载荷的途径,把轴向载荷传递到船身板。为此可采用加强肋。为了避免应力集中,肋板要离开舵管与船板对接焊缝。加强肋与舵管的装配焊接在陆上进行,然后加强肋与船板在水下湿法焊接,并用双面角焊。此时轴向力不仅经过舵管与船板的连接焊缝传递,而且经过加强肋传递。

以上的实例均说明,只要焊接设计恰当,湿法水下焊接不仅适于海洋油气工程结构的建设与维修,还能用于船舶的修理工作。湿法水下焊接设计的基本方法,就是采用有限元对连接部位进行模拟计算,分析连接部位各区域在加载过程中应变的发展,并用临界断裂应变作为失效判据。经多种设计方案进行比较,找出恰当的焊接设计,以减轻湿法水下焊接焊缝的承载负担,使湿法水下焊接焊缝处于低应力区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。