冷金属过渡气体保护焊(cold metal transfer)简称CMT焊。它是奥地利Fronius公司推出的新的焊接工艺,热输入极低,可以焊接薄至0.3mm的板材,可实现钢与铝的异种金属焊接。

1.CMT焊法的基本原理

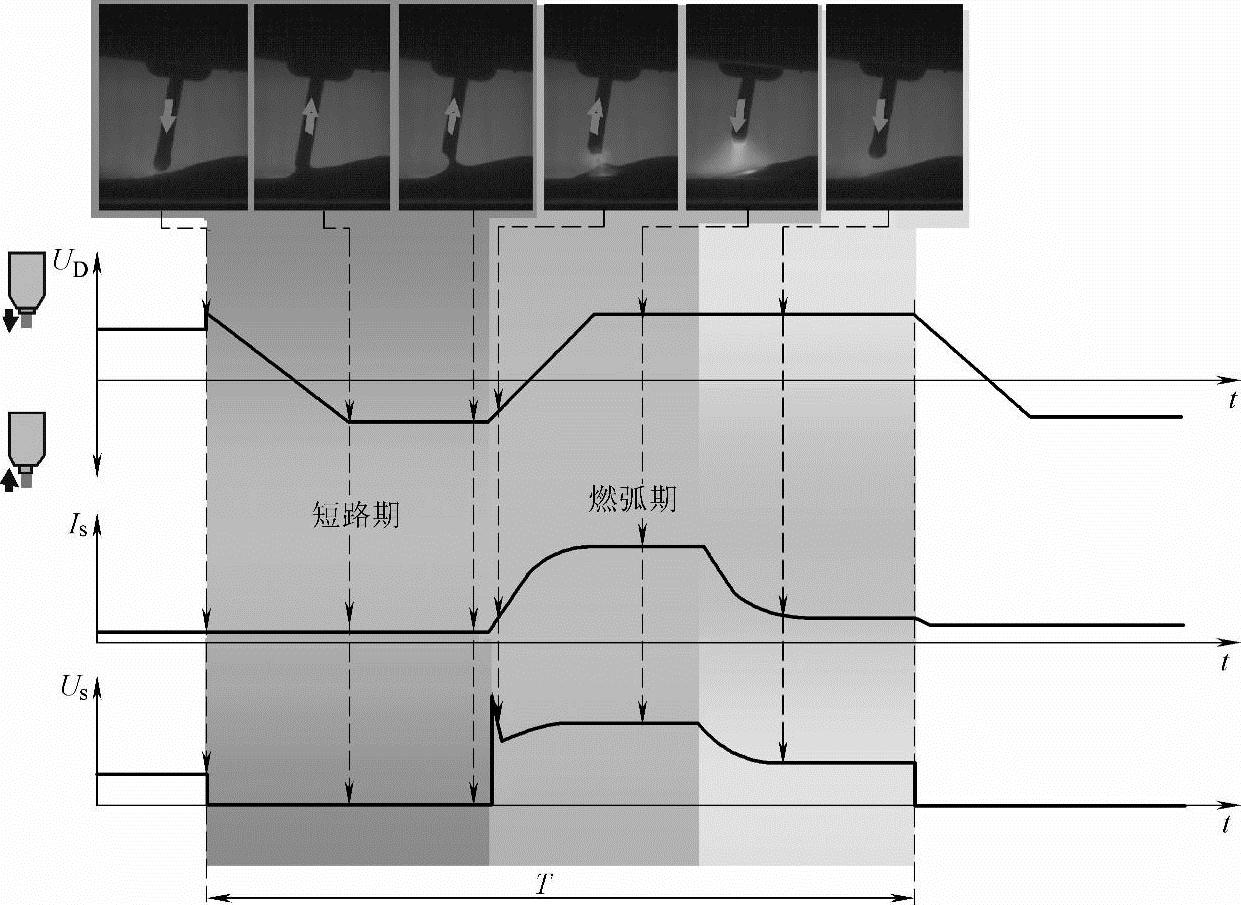

CMT焊法是在MIG/MAG焊短路过渡基础上开发的。传统的短路过渡过程是:焊丝连续等速送进,当焊丝熔化形成熔滴,熔滴与熔池短路,短路的小桥爆断,短路时伴有大电流(即大的热输入)和飞溅。而CMT法采用推拉送丝方式,当熔滴与熔池一发生短路,焊机的数宇信号处理器监测到短路信号。该信号一方面反馈给送丝机,送丝机继续送进,并准备回抽焊丝;另一方面反馈给焊接电源,这时数宇化电源输出电流几乎为零。这就保证了熔滴与熔池的可靠短路,而不发生瞬时短路。短路之后在短路液体小桥中只通过很小的电流,同时焊丝转入回抽运动,在机械拉力与表面张力作用下,使熔滴分离,消除了飞溅产生的因素。之后迅速再引燃电弧,快速提升电流,用以加热焊丝和母材,焊丝转为送进,随着焊丝熔化、形成熔滴、长大直至再次短路,完成一次循环。总之,CMT法在短路阶段对母材热输入很小,呈冷态;而燃弧阶段的电弧热量是加热焊丝与母材的主要热源,呈热态。随着短路与燃弧的交替,母材与焊丝受热也是冷热交替循环往复,这一过程示于图7-59。

2.CMT焊法的特点

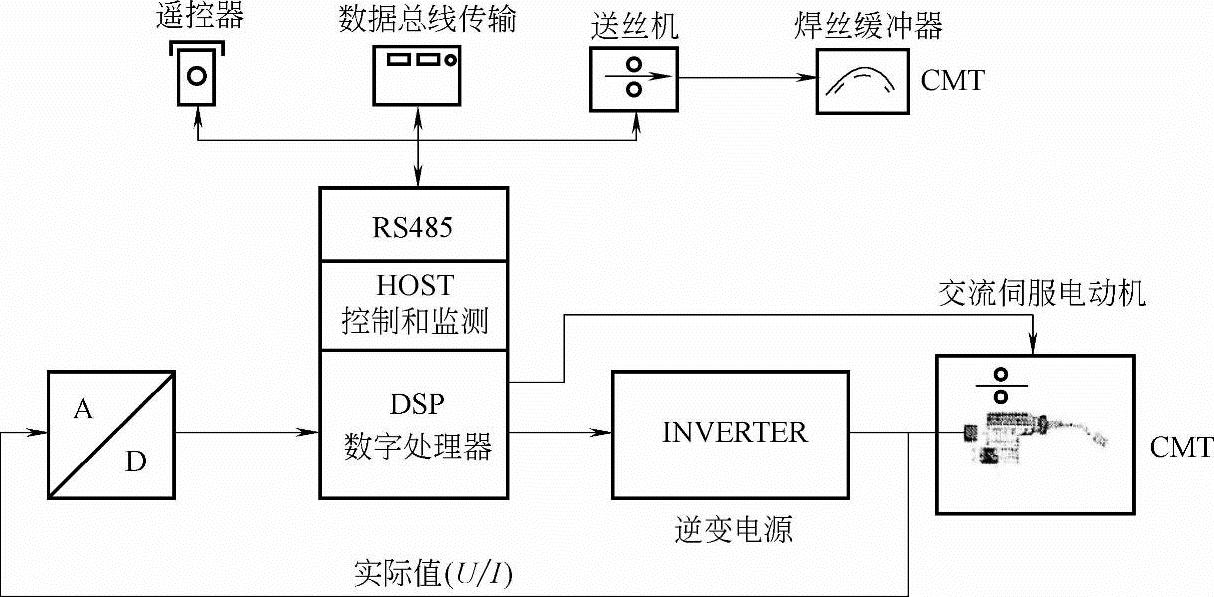

1)送丝过程与熔滴过渡过程相结合。传统的熔化极气体保护焊送丝系统与熔滴过渡过程是相对独立的。而CMT法焊丝的送进与回抽动作影响熔滴过渡过程。也就是熔滴过渡过程是由送丝运动变化来控制的。焊丝的送进与回抽频率可达到70次/s。整个焊接系统的闭环控制包含焊丝的运动控制,如图7-60所示。

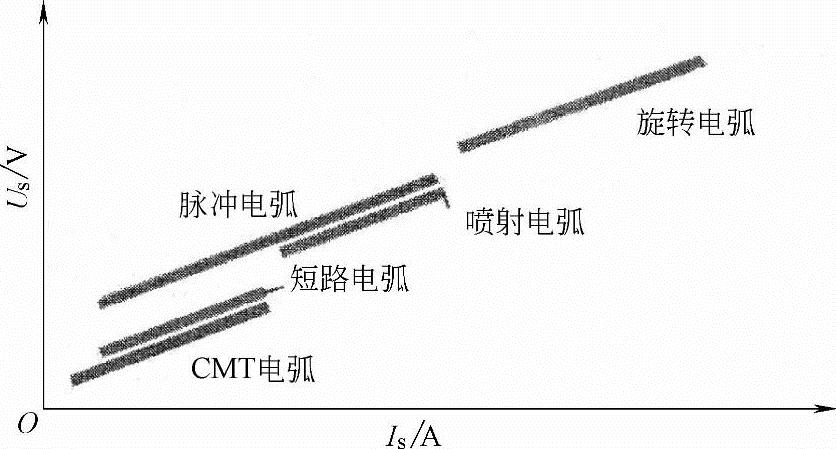

2)焊接热输入低。CMT焊法短路时电弧熄灭,电源输出电流几乎为0,产热极少。而燃弧电流又被限制在较低的数值,所以CMT焊法是热输入最低的一种焊接方法。不用垫板就可以焊接0.3mm的超薄板,焊接变形极小。图7-61为各种熔滴过渡形式的焊接参数区问示意图。

图7-59 CmT焊法的焊接基本原理

图7-60 CmT系统控制原理图

图7-61 各种熔滴过渡形式的焊接参数区间示意图

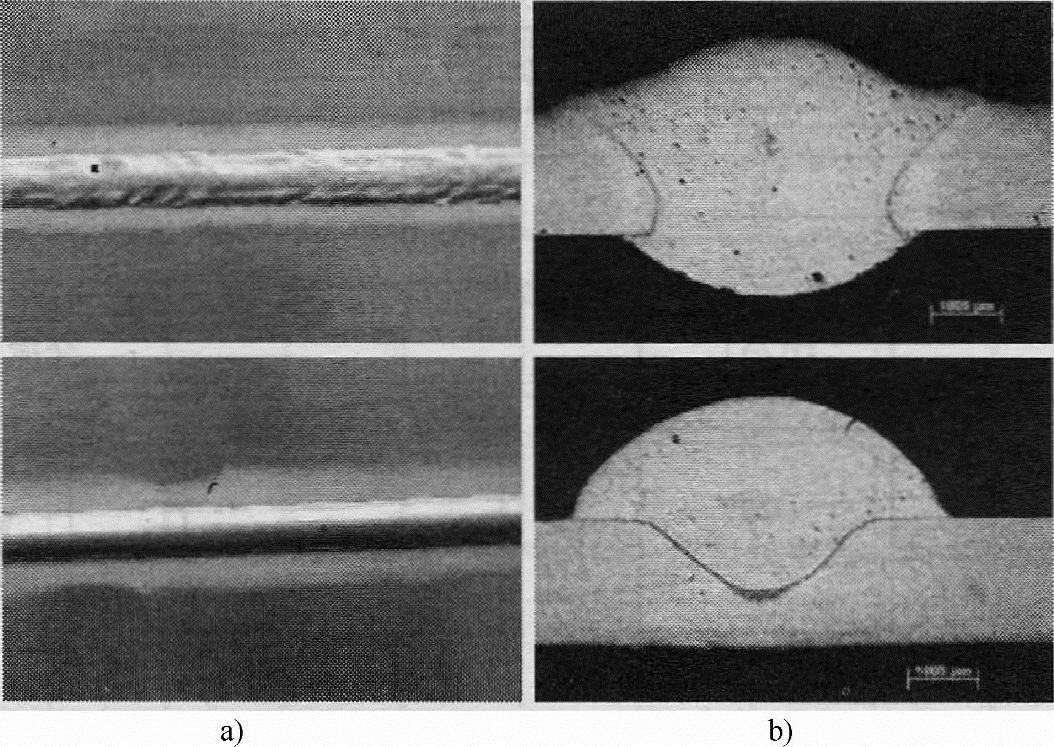

图7-62为采用传统短路过渡和CMT焊法得到的焊缝成形,由图可见CMT焊法的焊缝成形为窄而高。其送丝速度都为5m/min,传统短路过渡的焊接电流为96A,电压为17V,而CMT焊法的焊接电流为84A,电压为13.5V。CMT焊法产生的热量仅为传统短路过渡的70%。

3)熔滴过渡无飞溅。焊丝的机械式回抽运动推动了熔滴过渡,克服了传统短路过渡方式因电爆炸而引起的飞溅。另外该法还抑制了瞬时短路及其飞溅,主要措施为在燃弧后期燃弧电流很低,对焊丝端头的熔滴产生整形作用,有利于平稳短路,同时短路电流极低,不仅不能产生对熔滴的排斥作用,而且还有利于熔滴金属的润湿。

图7-62 短路过渡和CmT法的焊缝

a)短路过渡 b)CMT方法

4)弧长控制精确,电弧控制更稳定。传统MIG/MAG焊弧长是通过弧压反馈方式控制,容易受到焊接速度改变和工件表面平整度的影响。而CMT焊法则不然,电弧长度控制是机械方式,它采用闭环控制和监测焊丝回抽长度(即电弧长度),在导电嘴离工件的距离或焊接速度改变情况下,电弧长度是一致的。

5)由于焊接电流与弧长基本稳定,因此能得到均匀一致的焊缝成形,焊缝的熔深一致,焊缝质量重复精度高。

6)具有良好的搭桥能力,对装配问隙要求低。

7)焊接速度快。1mm铝板对接焊可达到2.5m/min,CMT钎焊镀锌板可达到1.5m/min。

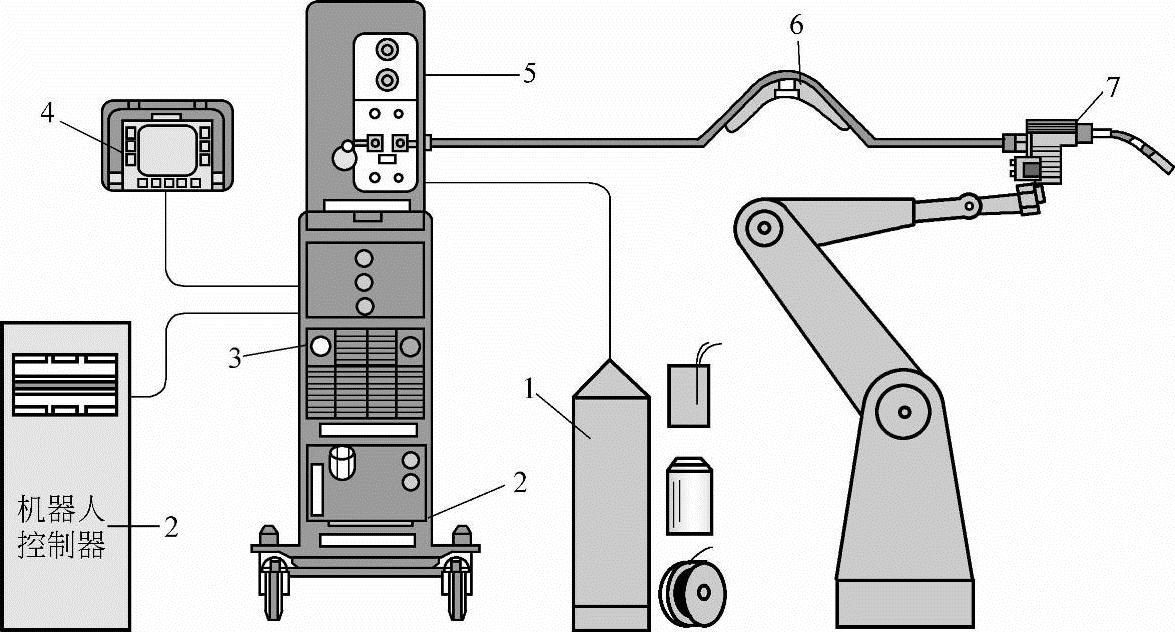

3.CMT焊设备

CMT焊法设备由焊接电源、两台送丝机、缓冲器和焊枪组成,如图7-63所示。

(https://www.daowen.com)

(https://www.daowen.com)

图7-63 CmT焊接设备

1—焊丝筒(盘) 2—冷却水箱 3—焊接电源 4—手控盒 5—送丝机 6—缓冲器 7—焊枪

与传统的MIG/MAG焊接设备相比,CMT焊设备的最大差异在送丝机构上。CMT焊的焊丝端头以70Hz的频率高速进行,往复运动,依靠传统的送丝机构难以完成这样的任务,必须采用数宇控制的送丝机构。CMT焊的送丝机构一般有两套数宇化送丝机和一套送丝缓冲器组成。其中后送丝机只是负责将焊丝向前送出;前送丝机是使焊丝高频推拉运动的关键。传统齿轮传动由于运动惯性达不到这样的要求,因此采用无齿轮设计,依靠新型拉丝系统来保证连续的接触压力。

另一个关键环节就是送丝缓冲器,它减弱了前、后送丝机构之问的矛盾,保证了送丝过程的平顺。

4.CMT焊法的应用

1)适于焊接薄板和超薄板,板厚大约在0.3~3mm。

2)可以进行电镀锌板或热镀锌板的无飞溅CMT钎焊。

3)钢与铝的异种金属焊接。

4)可以焊接碳钢、不锈钢、铝及铝合金。

5.CMT焊法应用范围的拓宽

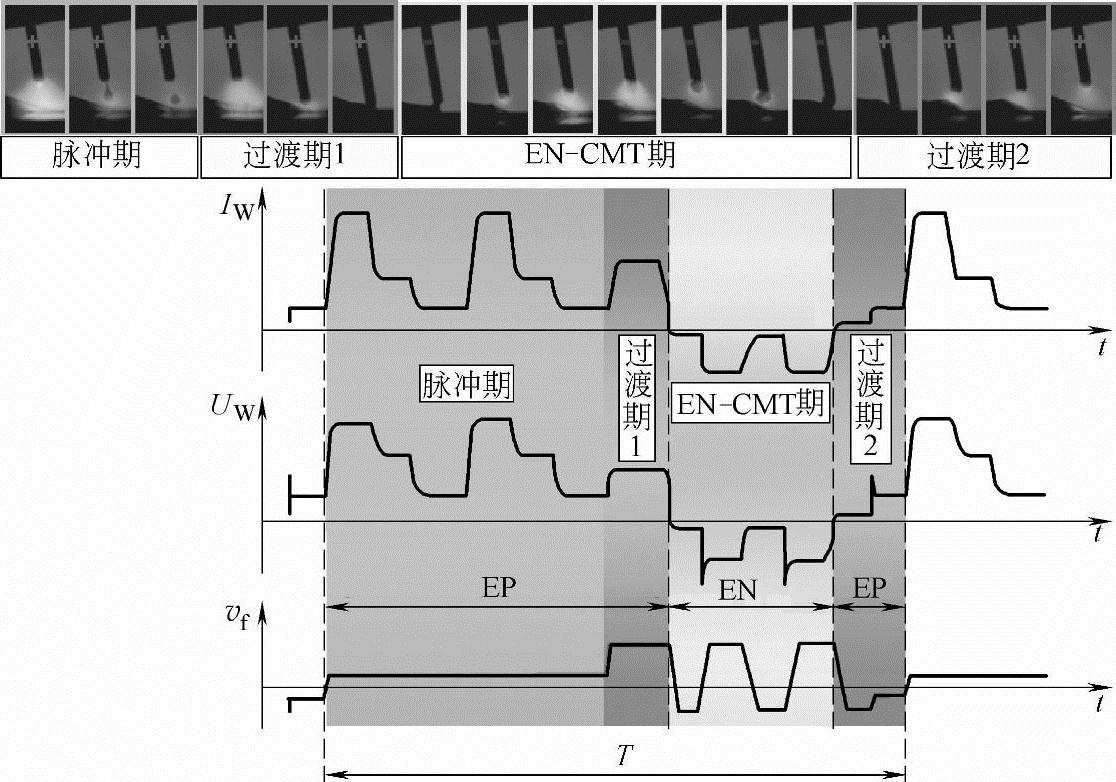

图7-64 脉冲-CmT焊法的高速摄像图及焊接参数波形图

(1)脉冲-CMT技术 CMT技术提供了一个最低热输入的平台。如果将CMT过渡和脉冲过渡组合在一起,使其交替进行,将产生新的焊接工艺特征,如图7-64所示。当脉冲过渡完成后,将进入CMT熔滴过渡状态,随后再一次转换成脉冲过渡。这里脉冲期问可以是一个或几个脉冲。随着脉冲的加入,增加了热输入。每一组脉冲数越多,则热输入也越大。通过调节脉冲数,就可以调节热输入、熔透状况和熔深大小。

已成功地应用该技术焊接了0.5~3mm厚的CrNi钢和铝合金,接头形式为对接、搭接、角接和卷边对接。与其他MIG焊相比,脉冲-CMT焊的优点在于电弧稳定,热输入可控、焊接无飞溅,可以焊接较厚的材料和使用更高的焊接速度。

(2)CO2-CMT工艺 众所周知,CO2焊是一种经济的、可用的焊接方法。但是焊缝成形粗糙,飞溅较大。所以常常不能用于对质量要求较高的场所。然而CMT工艺出现以后,将CO2保护气体用于CMT工艺中,也能实现高质量、无飞溅焊接,这种工艺不仅可用于薄板焊接,同样也适用于中厚板焊接。

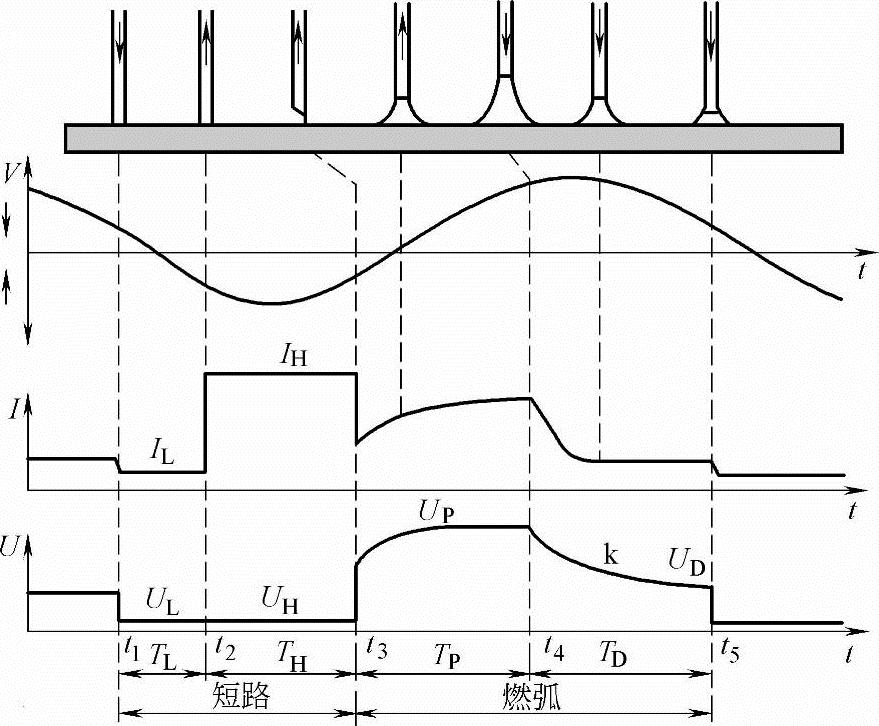

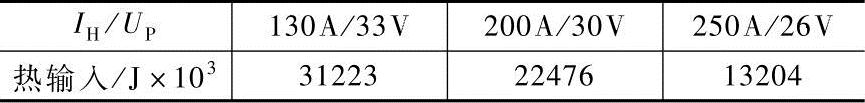

CO2-CMT焊法的基本原理类似于MIG/MAG-CMT焊法(图7-65),都采用推拉送丝方式,送丝过程与熔滴过渡过程相互协调,熔滴过渡过程是由送丝运动变化来控制的。CO2气体与Ar-CO2混合气体的物理性能差异极大,使用图7-59所示的工作原理不能保证CO2-CMT焊接稳定性。由于CO2气体在电弧高温作用下将发生分解反应,并吸收较大热量。这将使电弧冷却,并使电弧收缩,提高电弧电场强度。而Ar-CO2混合气体却不同,其电场强度较低。为了引燃电弧,不仅需要较高的引弧电压,同时还要求阴极表面温度较高(即引弧之前的短路电流必须控制在较高水平)。实验表明,为了稳定从短路期到燃弧期的再引燃过程,短路电流IH与燃弧电压UP之问存在一定的依赖关系。实际上,当短路电流IH低一些,则再引燃电压UP就应高一些,反之亦然。CO2-CMT焊法在稳定条件下的参数匹配关系见表7-28。

图7-65 CO2-CmT焊法的焊接电流、电压和送丝方向的示意图

表7-28 CO2-CmT焊法在稳定条件下的参数匹配关系

可见适当提高IH,可以降低再引弧电压UP和燃弧电流IP,则能够较大地降低热输入,而具有低热输入的特点。反之为了焊接中厚板,应提高热输入,这时应降低IH和提高UP,也就是提高燃弧能量。

通过CO2-CMT焊法的工艺试验表明该法的焊缝成形美观、无飞溅,焊接效率有所提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。