众所周知,在各种熔滴过渡中,以短路过渡形式的焊接电流和电弧电压最低,也就是短路过渡的热输入最低。所以短路过渡主要用于细焊丝、小电流的焊接中,用于焊接薄板和空问位置焊缝。这种熔滴过渡形式因能量不足不宜用于厚大工件,也不适合于超薄板(板厚<0.6mm),因为易烧穿、变形大和焊接成形不良等。因此传统短路过渡形式只适合于焊接中、薄板(0.8~8mm),更薄的板材就要求更低的热输入方法。为降低短路过渡过程的热输入,就应减小燃弧期的能量。下面根据降低燃弧期能量的不同方法做进一步说明。

1.直流冷弧焊法(EWM-Cold Arc法)

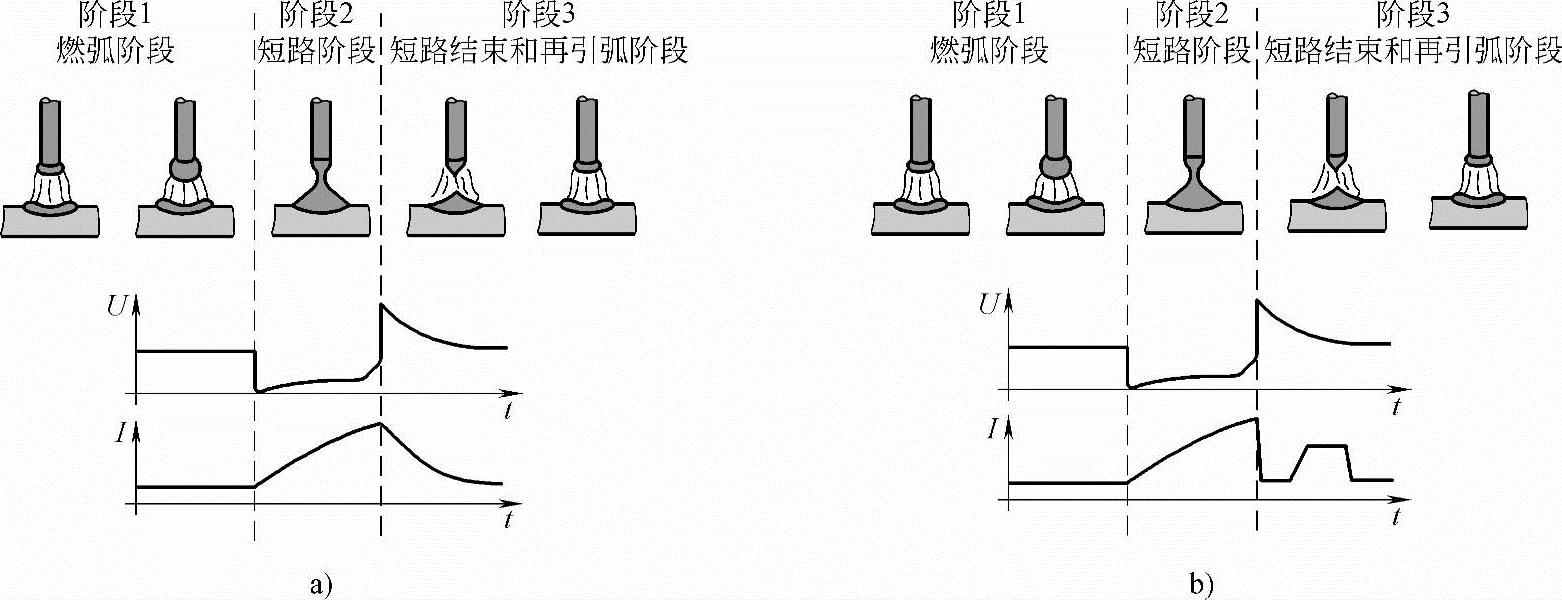

传统短路过渡焊不宜用于焊接超薄板。为此必须对其进行改进,还应进一步降低飞溅和热输入。德国EWM公司发明的冷弧焊法所采用的电流波形如图7-43所示。

图7-43 传统短路过渡与ColdArc法波形对比示意图

a)短弧焊接方法 b)Cold Arc焊接方法

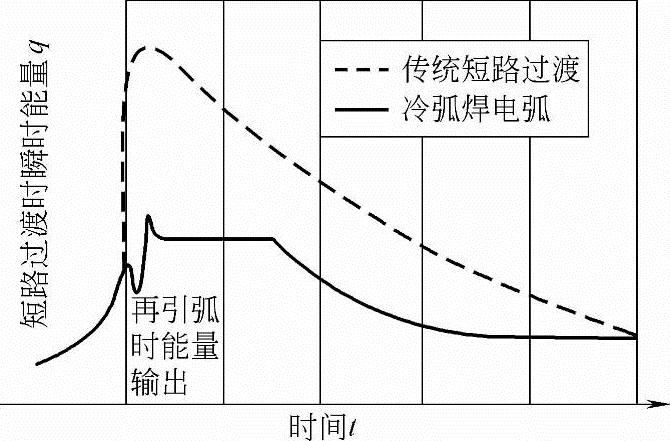

通常在低电压、小电流情况下较少发生瞬时短路及其飞溅。这时的飞溅只能出现在短路后期的正常短路过程中。为此当短路电流增大到最大值发生再引燃电弧之前的几十微秒时刻,迅速由表面张力拉断缩颈,并产生由电源提供的较小电流电弧。随后在较小焊接电流时持续一段时问,再由电源向电弧施加一个脉冲。之后电流随着电弧电压的下降而自然降低。这样就能大幅降低电弧再引燃时的能量输出,而随后的脉冲电流可以根据焊丝和熔池的熔化状况来决定,如图7-44所示。

图7-4 4燃弧阶段的能量输出

从图7-44可以看到该法的燃弧电流比传统短路时低得多,也就是该冷弧焊不仅大幅减少了电弧再引燃时的能量,同时也减少了燃弧期问的热输入。

总之,直流冷弧焊与传统短路过渡焊相比较,焊接飞溅更小,热输入更低,所以焊接变形小,焊后无须清理。自动焊时可以焊接0.3mm的超薄板,还可以对镀锌钢与铝进行异种金属MIG钎焊。另外对于薄板搭接接头有良好的搭接能力。该法便于推广应用,在焊接设备方面除要求采用数宇式逆变焊机外,对送丝机和焊枪没有特殊要求。

2.单周期交流短路过渡冷弧焊法

目前交流短路过渡MIG/MAG焊有两种形式:一为单周期交流短路过渡控制法;另一为多周期短路过渡法。本节首先介绍单周期交流短路过渡冷弧焊法。

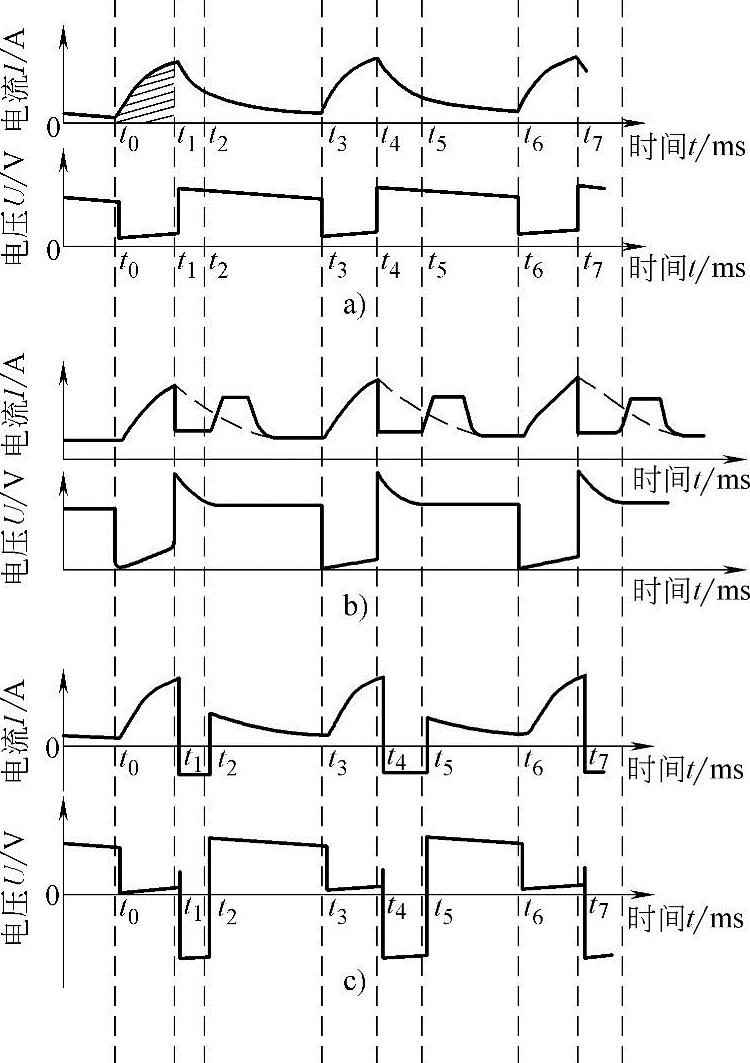

(1)基本原理 单周期交流短路过渡冷弧焊法的基本原理是在传统短路过渡的基础上,进一步降低燃弧能量。图7-45给出几种控制方法的波形图。图7-45a为传统短路过渡焊的波形图;图7-45b是德国EWM公司的直流短路过渡冷弧焊法波形图,该法的主要出发点是降低燃弧电流的大小;图7-45c是单周期交流短路过渡冷弧焊法的波形图,该法的出发点是把传统短路过渡的燃弧初期电流由EP极性转变为EN极性,通过电流极性的变换,母材处于正极性状态,同时还减少电流值的大小,从而降低了电弧对母材的热输入,使该法成为低能量输入法或称冷弧焊法。

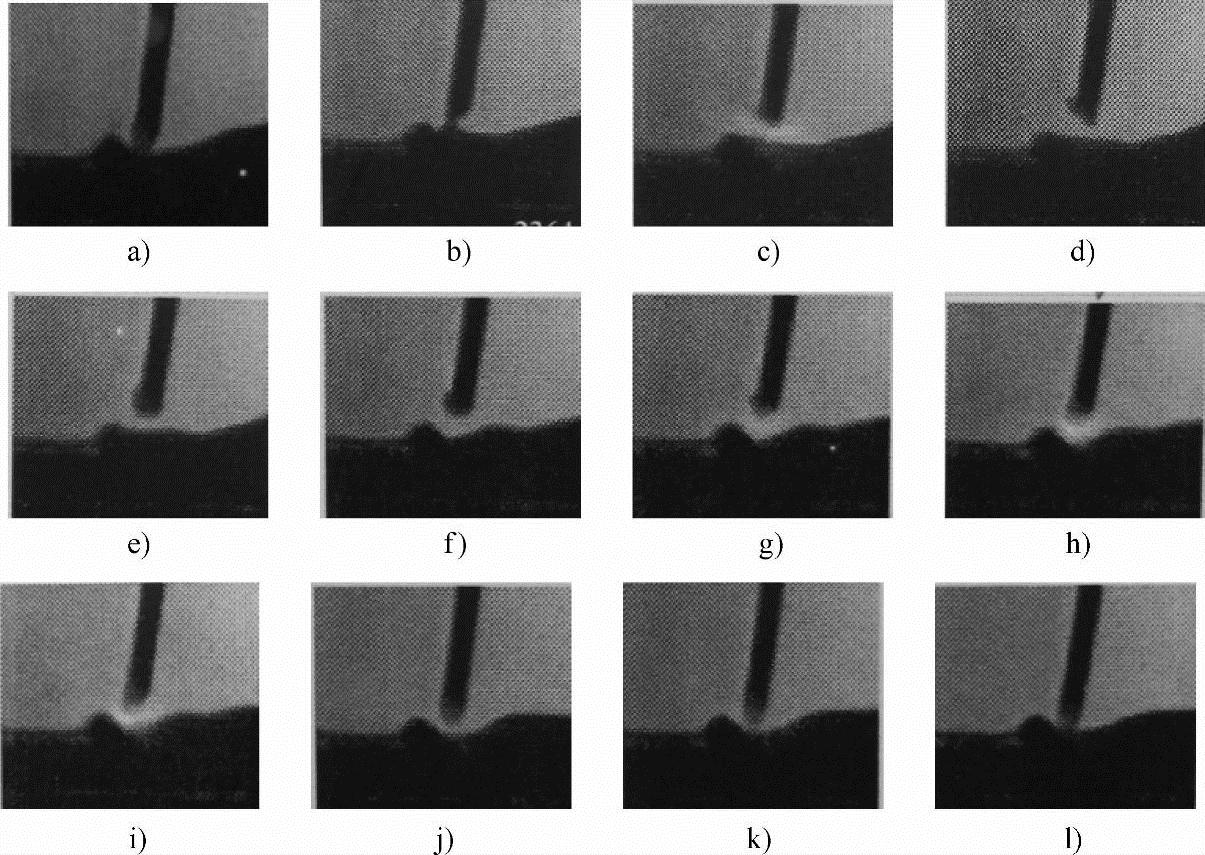

单周期交流短路过渡冷弧焊法与传统短路过渡法类似(图7-45),主要区别在于燃弧后期t0时刻焊丝与熔池接触短路,电压接近于零值(图7-45c),而电流在EP极性时呈指数曲线上升,随电流的上升,焊丝端头的熔滴与熔池问形成液态金属小桥(图7-46b)之后,在电磁收缩力作用下形成缩颈并在电爆炸力作用下而发生爆断,如图7-45c中的t1时刻)。在缩颈爆断之后发出信息,向电源发出指令,使EP极性立刻转变为EN极性,同时生成EN极性的电弧。该电弧的作用是焊丝为负极和电弧将沿电极上爬并覆盖着焊丝端部周围,从而加快焊丝熔化,相反却减少了对熔池的热作用。也就是降低了对母材的热输入,结果减少了焊缝熔深,实现了浅熔深的要求。当EN极性达到设定时问后,电流极性将再次从EN极性转变为EP极性(见图7-45c中t2和图7-46f),这时因电流过零点,使电弧变暗。在EP极性时,燃弧电流从较大值逐渐减小,使焊丝熔化较慢,并使焊丝端头的熔滴整形呈球状,这就保证在图7-45c的t3时刻,焊丝端头再一次平稳地与熔池接触短路(图7-46l)。以上过程完成一个短路周期。在短路阶段短路电流还能加热焊丝伸出部分而产生电阻热,它有利于加热焊丝和控制熔滴过渡。同时母材为负极时,电弧还对母材表面施以阴极清理作用,有利于MIG焊铝、镁及其合金。

图7-45 交流短路过渡mIG/mAG焊的波形

(2)单周期交流短路过渡冷弧焊工艺特性

1)冷弧焊法的关键是利用交流电流改变极性而取得的。为了稳定这一过程,由EP极性转换成EN极性是由短路状态到燃弧状态(图7-45c之t1时刻),这一再引燃过程十分可靠,不需外加措施,而在EN极性结束时(图7-45c之t2),也就是从EN极性向EP极性转变时,是在电弧状态下进行的,当过零点时电弧因失去能量而熄灭,为此必须向电弧同步施加200V以上的稳弧脉冲。这里EN极性电流不仅能降低热输入,而且还影响过程稳定性。

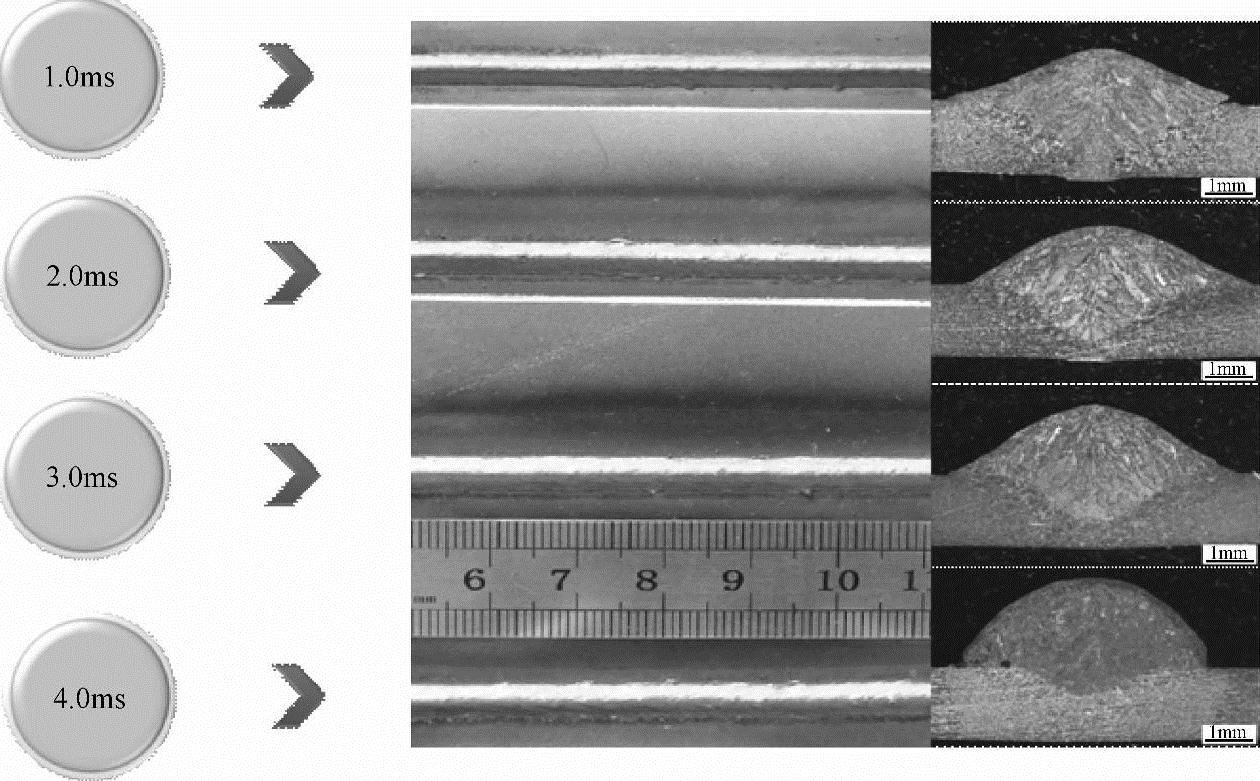

2)EN极性时问ten的影响:在送丝速度不变的情况下,随着ten增大,过渡频率和焊接电流都减少,焊缝熔深也减小了,也就是热输入降低了,如图7-47所示。

3)EN极性电流Ien的影响:在送丝速度和焊接速度不变时,通过改变EN极性电流Ien,也能影响焊缝成形。当Ien增大时,焊缝熔深与熔宽均减小,如图7-48所示。

图7-46 单周期交流短路过渡焊一个周期中的熔滴过渡高速摄影图片

图7-47 tCn对焊缝成形的影响

图7-48 ICn对焊缝成形的影响

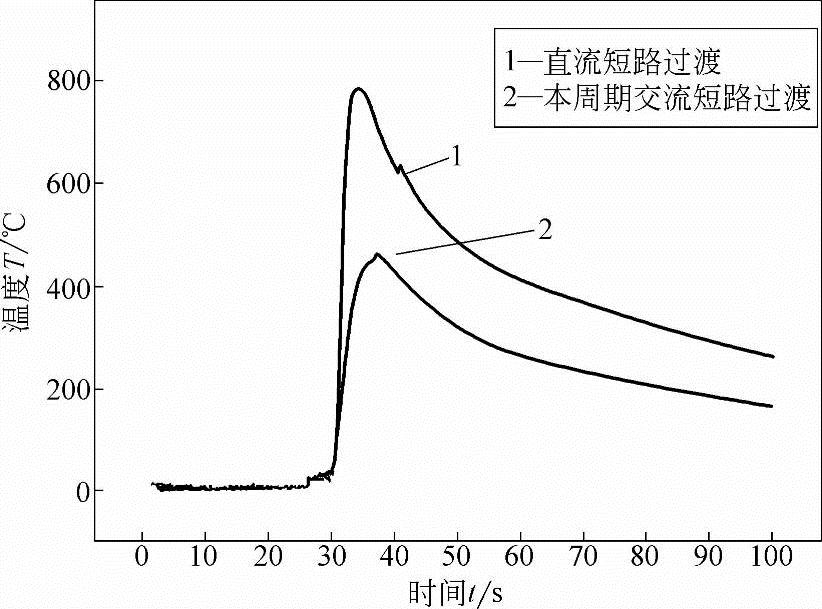

4)单周期交流短路过渡冷弧焊与传统短路过渡焊相比热输入较低,如图7-49所示。两种焊接方法的送丝速度均为3.57m/min,焊接速度0.6m/min,保护气为纯CO2。

图7-49 不同焊接方法时焊缝背面的温度循环曲线

5)冷弧焊法可以提高焊接速度。冷弧焊对母材一侧的热输入低。相反EN极性时,焊丝为负极性,而母材为正极性,这时电弧沿焊丝上爬,包覆着焊丝端头,同时又由于阴极压降大,所以焊丝产热量大,焊丝熔化速度更高,而母材恰好相反,阳极压降小,产热量也小,所以焊缝的熔深浅。总之交流短路过渡焊时,由于EN极性引起焊丝与母材两侧加热的不对称性,因此同时出现两种加热效果,对于母材一侧为低热输入,而对于焊丝一侧为高熔化率,可以明显提高焊接速度。焊速提高,又进一步降低热输入和提高焊接效率。

6)工件的热输入低,适于焊接薄板和超薄板,可以焊接0.2~2mm的材料。焊接变形小,焊接飞溅也小,免除了焊后的清理与修正工序。

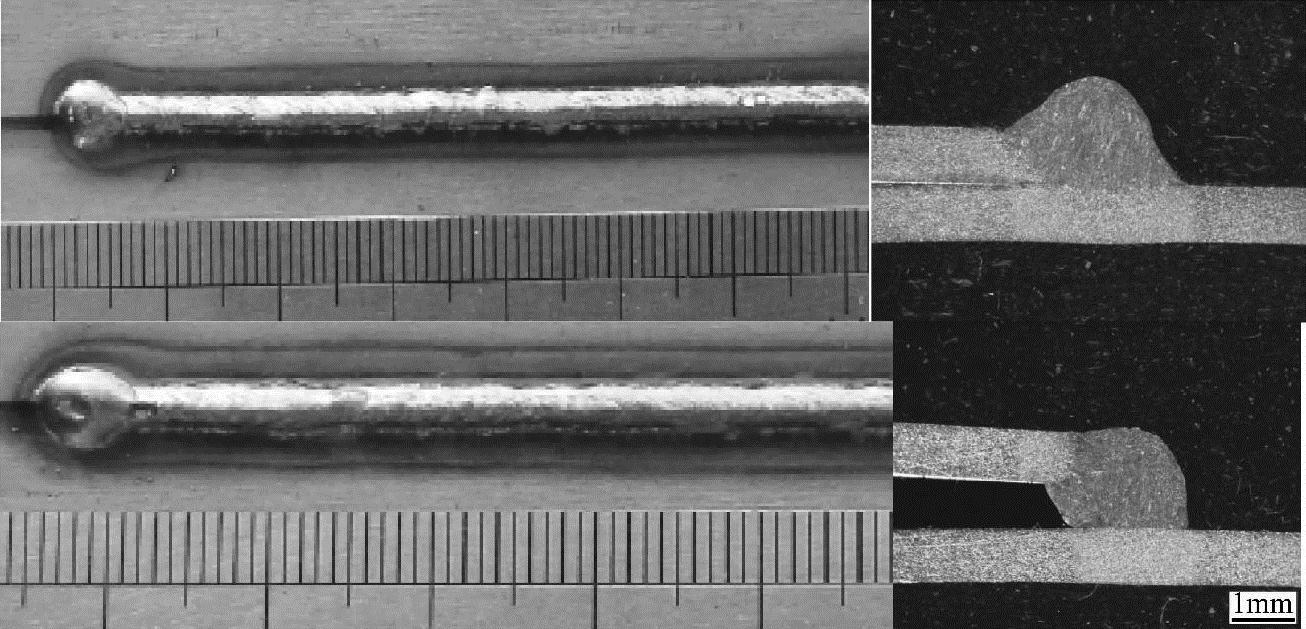

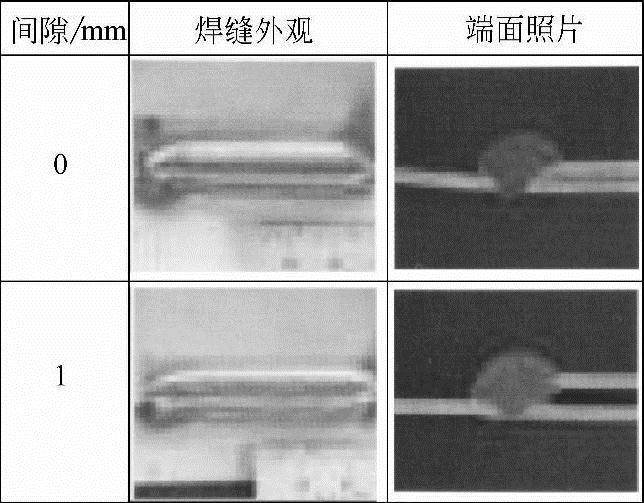

7)可以成功地进行薄板搭接焊,对于搭接缝问隙适应性强,如图7-50所示。

(https://www.daowen.com)

(https://www.daowen.com)

图7-50 利用本周期控制法焊接搭接焊缝的焊缝成形

注:两图问隙不同,上图为0,下图为1mm。

8)该法除了可以使用CO2气体外,还可使用其他保护气。CO2焊可用于焊接钢材,MIG和MAG焊可用于焊接不锈钢、铝和涂层材料等。

3.多周期交流短路过渡冷弧焊法

多周期交流短路过渡冷弧焊法是日本OTC公司开发的一种低热输入与低飞溅的CO2/MAG焊法,简称AC-CBT法(AC-Controlled Bridge Transfer)。它是基于汽车、摩托车行业之需,为了车体的轻量化,应用薄板的需要,开发的一种新焊接方法。

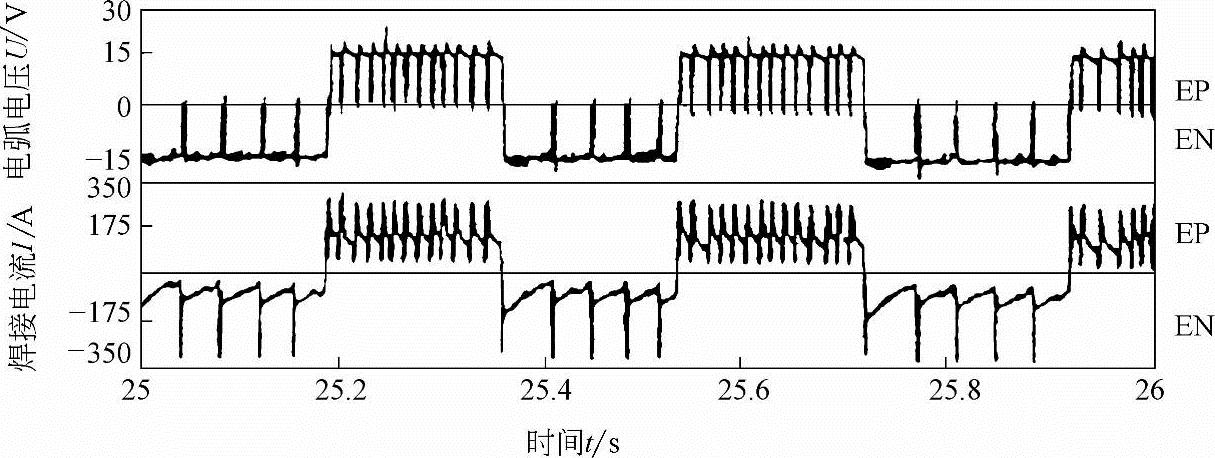

(1)AC-CBT法的原理 AC-CBT法是由正极性(EP)和负极性(EN)的输出极性之问相互切换进行焊接的方法。而正极性组与负极性组又是由多周期的CBT控制的短路过渡过程的波形所组成,如图7-51所示。保护气为(Ar 80%+CO220%)混合气体。

图7-51 AC-CBT方法的焊接电流和电弧电压波形图

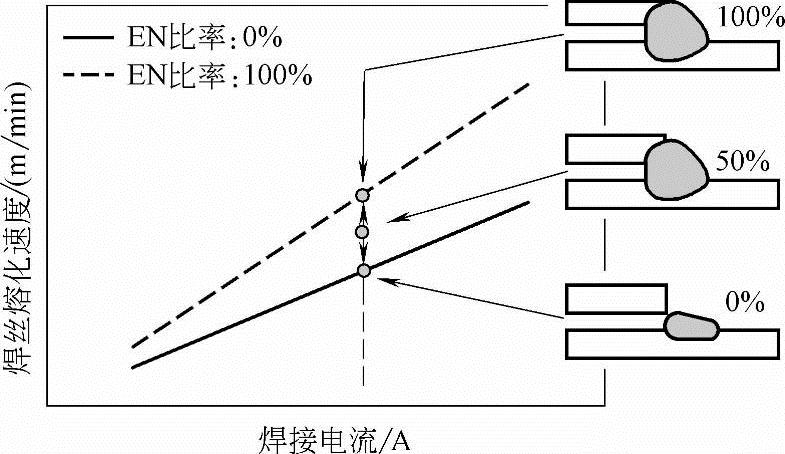

众所周知,DCEN极性时焊丝为负极,因为熔化极气体保护焊时,阴极压降常常大于阳极压降,所以作为阴极的焊丝熔化得快,而作为阳极的母材产热较低。反之,DCEP极性焊丝为正极,则焊丝熔化慢,而母材产热高。所以在交流状态,通过改变EN极性比率,就能够改变对焊丝与母材的加热行为。

在相同电流情况下,DCEP极性时焊丝熔化最慢,而对母材的热输入却最高。相反DCEN极性时,焊丝熔化最快,而对母材的热输入却最低。如图7-52所示。而交流时,随着EN比率的增加,焊丝熔化速度向上(增大)变化,而对母材的热输入却减少,表现为降低熔深。因此AC-CBT焊法是一种冷弧焊法。

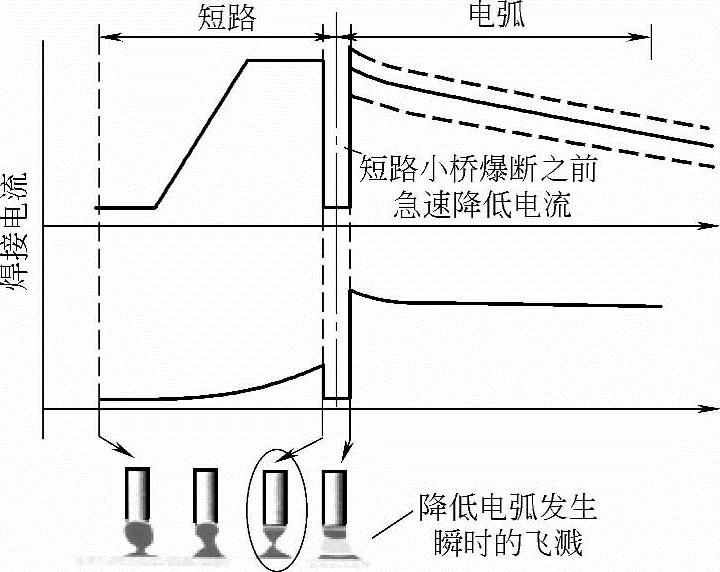

上述还说明EN与EP极性过渡都是由多个短路周期组成的。为了得到低飞溅的效果就必须使每一个周期都不产生飞溅。这里是采用CBT控制法,其原理如图7-53所示。由图可见,CBT法类似于美国林肯公司的STT法,在短路后期得到电弧即将再引燃的信息后,立即减少电流,从而抑制了短路小桥发生电爆炸而引起的飞溅。

图7-52 焊丝熔化速度比较

(2)多周期交流短路过渡冷弧焊法的工艺特性

图7-53 CBT焊接法的基本原理

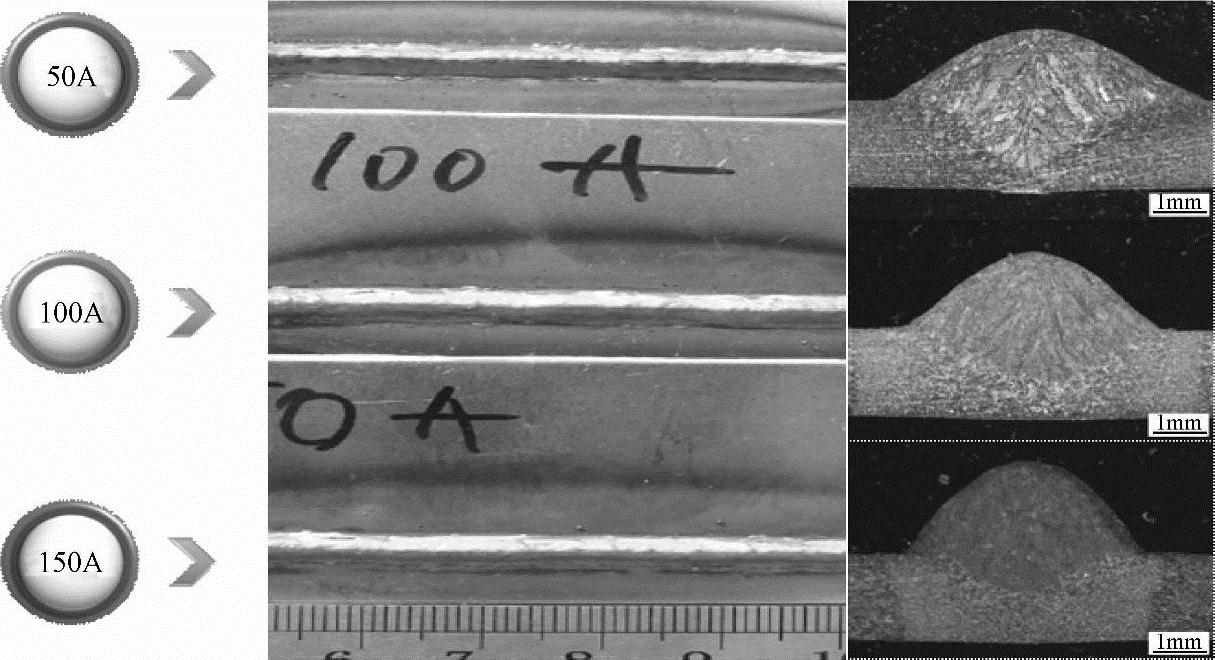

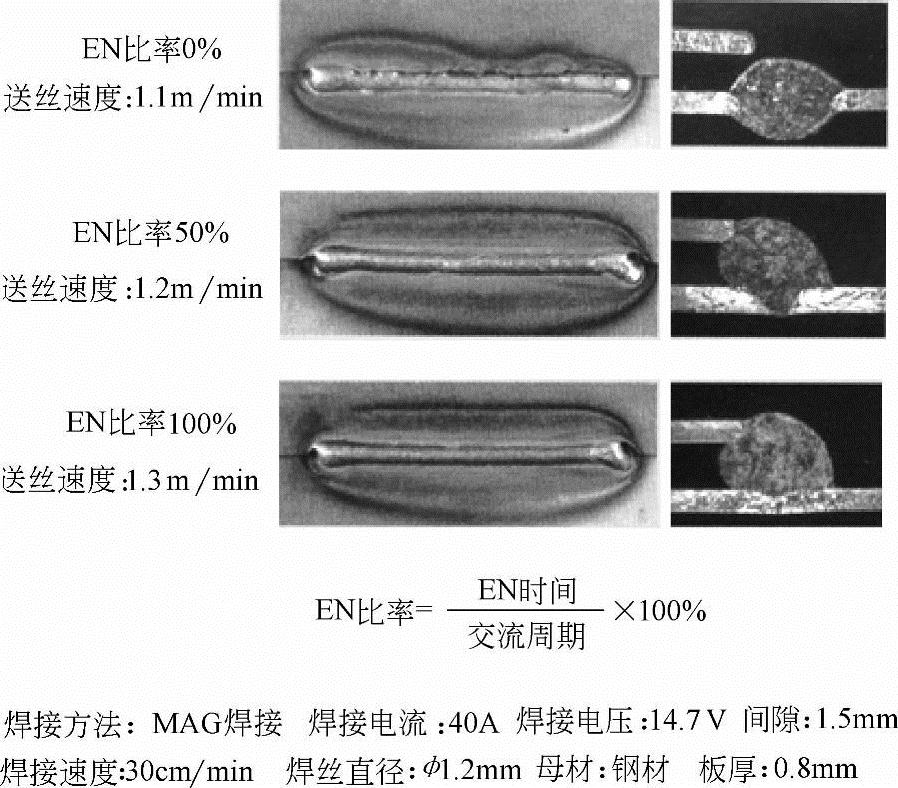

1)适合于薄板焊接。通过调整EN比率可以改变熔深。随着提高EN比率,焊缝熔深明显降低,而搭桥性能变好,如图7-54所示。

图7-54 EN比率能够调节熔深

2)薄板搭接焊时搭桥能力强。图7-55的实验条件:母材镀锌钢板0.7mm,焊丝直径0.9mm;MAG焊保护气体80%Ar+20%CO2;焊接速度0.2mm/min,送丝速度2m/min,问隙0.0~1.4mm。

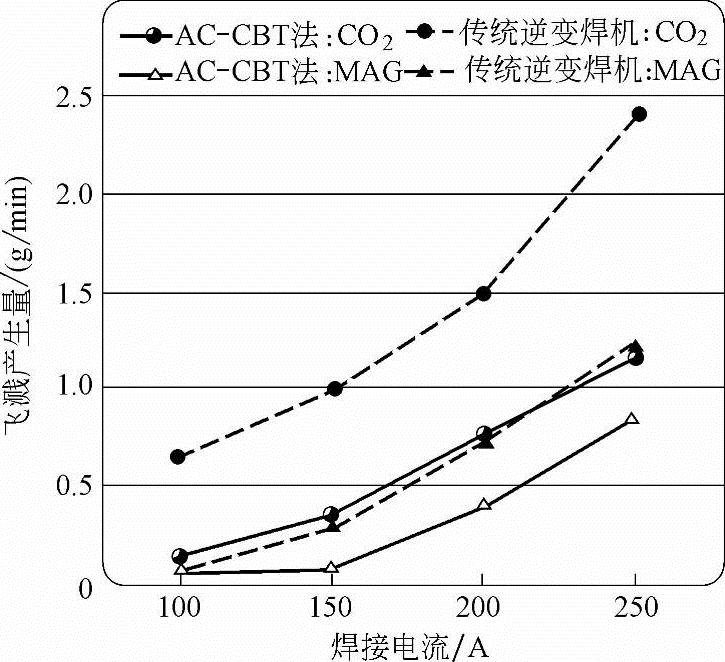

3)焊接飞溅小,即使在较大电流条件,飞溅也很小。该法即使采用CO2焊也能达到传统逆变焊机MAG焊的水平。图7-56的试验用参数为:保护气体CO2或80%Ar+20%CO2,焊接电流250A,焊接电压25.5V,焊速0.8m/min,板厚4.5mm。

图7-55 AC-CBT焊可适应较大的搭接间隙

图7-56 焊接飞溅量比较

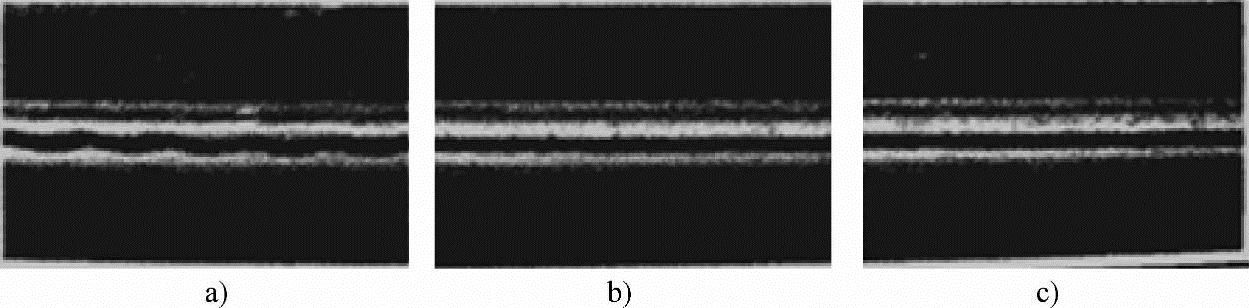

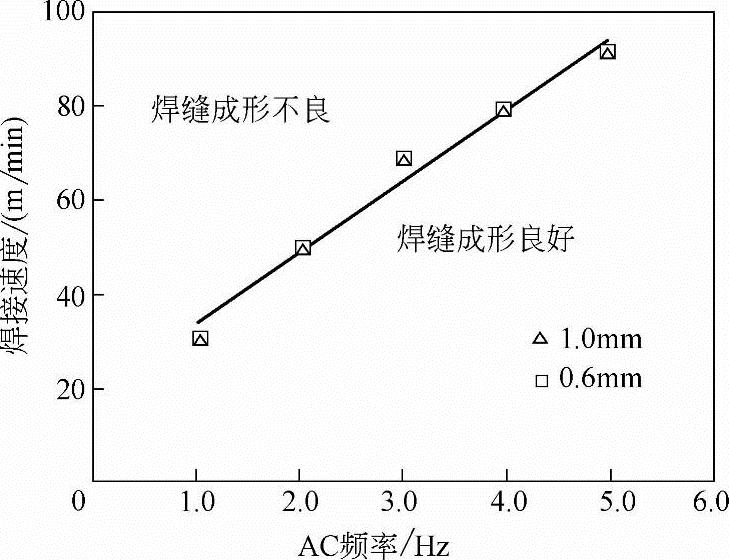

4)AC-CBT法的交流频率与焊接速度应合理搭配,如图7-57所示。

在试验条件为平均电流80A,焊接速度0.5m/min,板厚1.0mm。交流频率较低时图7-57a熔深与焊道外观可以看出周期性的波纹变化。当提高交流频率时(从图7-57a到图7-57b),就可以改善焊缝成形。交流频率必须与焊接速度相适应,如图7-58所示。

图7-57 AC-CBT法时交流频率对焊道形状的影响

a)f=1.0Hz b)f=3.0Hz c)f=5.0Hz

图7-58 交流频率和最大的焊接速度的关系

5)适合用于碳钢不锈钢和镀锌钢板等材料的焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。