熔化极气体保护电弧点焊是普通GMAW的变种。该法用于将两块搭接的薄板点焊在一起,这是通过把一块板完全熔透到另一块板上来实现的。点焊板材厚度一般小于5mm。除搭接处以外,不需要进行清理。此外,较厚的工件也可以进行点焊,但需要在上板钻孔或冲孔,电弧通过该孔直接加热下板而形成焊缝,这种方法还称为塞焊。

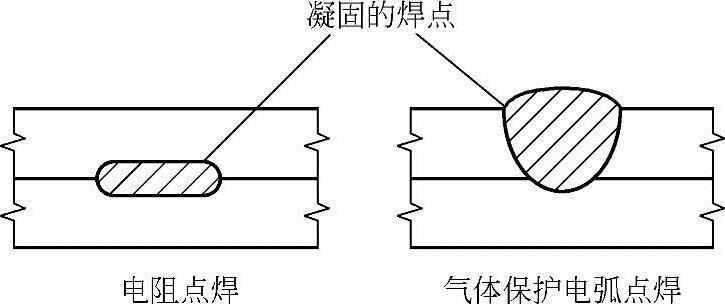

熔化极气体保护电弧点焊与电阻点焊不同,如图7-35所示。电阻点焊是通过电极压紧两块薄金属板件,并在其接触界面上通过大电流,产生电阻热,使之熔化和形成焊点。而气体保护电弧焊,是通过电弧熔透上板并熔化下板形成焊接熔池,所以电弧点焊可以实现单面焊。

图7-35 气体保护电弧点焊与电阻点焊的比较

气体保护电弧点焊设备与普通熔化极气体保护焊设备类似,但焊枪喷嘴应作适当的改变,因喷嘴需要压紧在工件上,所以在喷嘴头应留出气体逸出通道。还应该对点焊时问和送丝速度提供一定的调节范围。

气体保护电弧点焊可用于焊接碳钢、铝、镁、不锈钢和铜合金的搭接接头。除相同厚度的金属外,不同厚度的金属也可以焊在一起,通常总是较薄的板材放到上面。该法大多数被限制在平焊位置的搭接点焊。但改进喷嘴设计后,还能进行搭接角焊缝和角接接头的点焊。当板材较薄时(厚度小于1.3mm)可以采用短路过渡形式进行立焊和仰焊。

气体保护电弧点焊的操作过程应该这样进行,将待焊工件装配好,并置于合适的焊接位置。将焊枪压在接头上,保持不动。按焊枪开关,通保护气体、同时通电和送丝,引燃电弧。经预定的焊接时问,形成焊缝。随后停丝—停电—延时停气。这样完成一个焊点全部过程。

焊接参数是影响焊接质量的重要因素。气体保护电弧点焊的主要焊接参数有3个:焊接电流、电弧电压和燃弧时问。(www.daowen.com)

(1)焊接电流 电流对熔深影响最大。熔深随电流增加而增大(电流与送丝速度成正比)。增大熔深通常将使板材界面的焊缝直径增加。

(2)电弧电压 电弧电压对焊点形状的影响很大。通常,在电流保持不变时,随着电弧电压的提高而增加熔化区的直径,轻微地减少余高和熔深。电弧电压不足将在余高的中心处形成凹陷并且在焊缝边缘产生未熔合。电弧电压太高,就可能出现严重的飞溅。

(3)焊接时间 焊接时问对熔深和板材界面上焊缝尺寸有重要的影响。随着焊接时问的增加,熔深和焊缝直径都增大,同时点焊缝的余高也增大。

焊接时问是一个极易受干扰的参数,如引弧成功率对焊接时问影响极大。为了保证焊接时问准确,常常检测电弧电压,当电弧电压达到预定值后,才开始对焊接时问进行计时。

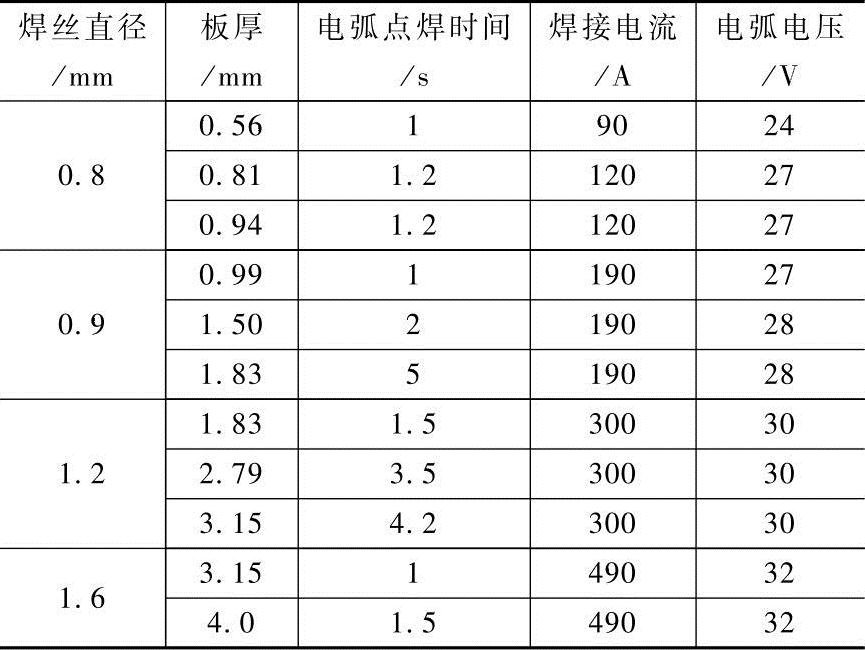

气体保护电弧点焊的焊接参数互相依赖性很强,往往改变一个参数就要求改变其他一个或几个参数。具体应用中焊接参数的设置要求通过实验来确定。推荐的焊接参数值列于表7-27。

表7-27 碳钢CO2点焊焊接参数的推荐值(熔核直径为6.4mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。