GMAW工艺特点按熔滴过渡可分为3种形式:①短路过渡;②大滴过渡;③喷射过渡。影响熔滴过渡的因素很多,其中主要因素有:

1)焊接电流的大小和种类。

2)焊丝直径。

3)焊丝成分。

4)焊丝伸出长度。

5)保护气体。

1.短路过渡

短路过渡发生在GMAW的细焊丝和小电流条件下。这种过渡形式产生小而快速凝固的焊接熔池,适合于焊接薄板、全位置焊和有较大问隙的搭桥焊。熔滴过渡只发生在熔滴与熔池接触时,而在电弧空问不发生熔滴过渡。

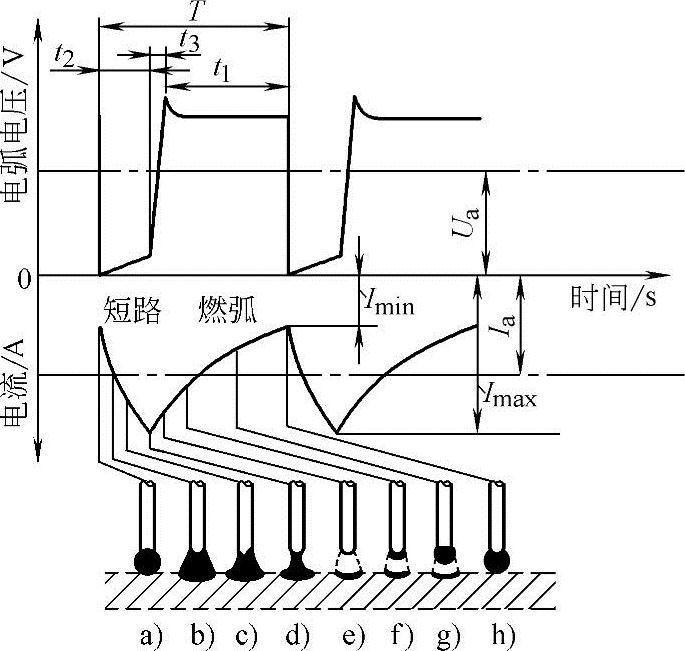

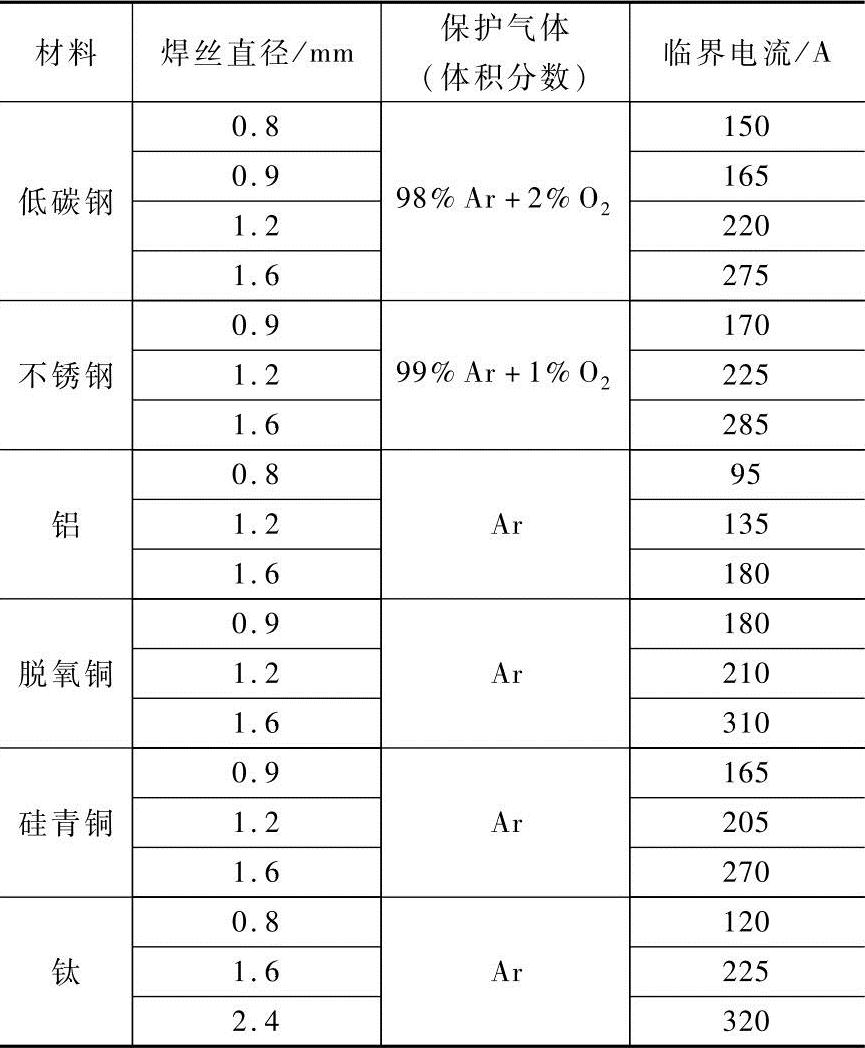

焊丝与熔池的短路频率为20~200次/s。短路过渡过程和相应的电流与电压波形示于图7-2。当焊丝与熔池接触时,电弧熄灭,电弧电压急剧下降,接近于零,而短路电流上升(图7-2a、b、c、d),在焊丝与熔池之问形成液体金属柱(图7-2b),它在不断增大的短路电流所形成的电磁收缩力和表面张力的作用下,强烈地压缩液柱而形成缩颈(图7-2d),该缩颈称为“小桥”。在这个小桥中通过某一短路电流时(即短路峰值电流),小桥由于过热汽化而迅速爆断。这时电弧电压很快恢复到空载电压以上,电弧又重新引燃(图7-2e),短路电流上升曲线为指数特性,在短路后期的电流上升速度较低,以保证小桥爆断时产生较少的飞溅。这一电流上升速度是靠调节电源电感来进行控制。电感量的选择取决于焊接回路电阻和焊丝直径。

图7-2 短路过渡过程示意图与波形图

t1—燃弧时问 t2—短路时问 t3—电压恢复时问 T—焊接循环周期 Imax—短路峰值电流 Imin—最小电流 Ia—焊接平均电流 Ua—平均电弧电压

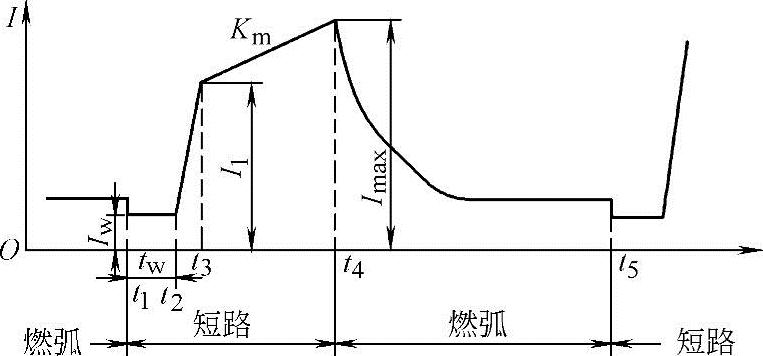

当电弧建立之后,焊丝继续送进并被电弧熔化。这时电弧电压必须足够低,以免在焊丝与熔池接触之前发生熔滴过渡。燃弧能量除由电源提供以外,在短路时储存在电感中的能量也将释放出来。逆变焊机的问世,对电源动特性有了极大的影响。根据电弧的状态,设置了不同的电子电抗器,同时降低了直流输出电感。使得在短路初期保持低电流值,然后以双斜率控制短路电流波形。这样一来不但消除了瞬时短路,而且减少了正常短路飞溅。在燃弧期问,由电源提供更多的能量,以便改善焊缝成形,如图7-3所示。

图7-3 逆变式短路过渡GmAW的电流波形

虽然熔滴过渡仅发生在短路期问,但是保护气体成分对熔化金属的表面张力和电弧电场强度均有影响,因此对电弧形态和对熔滴作用力也有影响。所以保护气体成分变化将对短路过渡频率及短路时问有很大影响。与惰性气体相比,CO2保护时将产生更多的飞溅,可是CO2气还能促进加大熔深。为了获得较小的飞溅、较大的熔深和良好的性能,在焊接碳钢和低合金钢时还可采用CO2和Ar的混合气体,而在焊接有色金属时向Ar中加入He可以增加熔深。

2.大滴过渡

在DCEP(直流反接)情况下,无论是哪种保护气体,在较小电流时都能产生大滴过渡。但是CO2焊和氦弧焊时,在所有可用焊接电流时都能产生大滴过渡。大滴过渡的特征是熔滴直径大于焊丝直径,大滴过渡只能在平焊位置,靠重力作用过渡。

在惰性气体为主的保护介质中,当平均电流等于或略高于短路过渡所用的电流时,就能获得大滴轴向过渡。如果弧长过短,长大的熔滴就会与工件短路,造成过热和崩断,而产生相当大的飞溅。所以电弧长度必须足够长。以保证熔滴接触熔池之前脱落。相反,当弧长过大时,则形成不良焊缝,如未熔合、未焊透和余高过大等。这样一来,大滴过渡的应用受到很大限制。

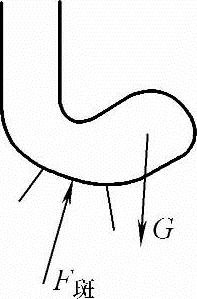

CO2保护焊在焊接电流和电压超过短路过渡范围时,都产生非轴向大滴过渡,其原因是在熔滴底部作用着斑点压力,该力是由三部分组成:一为电弧收缩力;二为带电质点的撞击力;三为斑点处的金属蒸气的反作用力。因为斑点面积只占据熔滴底部的局部面积,该力偏离焊丝轴线,也使熔滴偏离轴线,并上翘。这时熔滴在F斑和重力G的作用下形成力偶,使熔滴旋转着脱离焊丝,产生飞溅和焊缝成形不良,而难以用于生产,如图7-4所示。然而CO2气体仍然是焊接低碳钢和低合金钢最常用的气体。

图7-4 非轴向大滴过渡

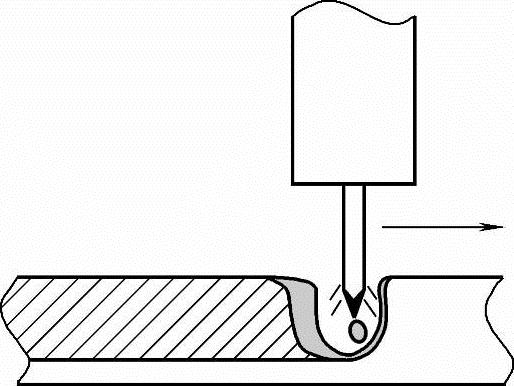

图7-5 CO2焊潜弧状态的熔滴过渡

在焊丝直径大于φ1.6mm时,使用较大电流和较低电压能够形成潜弧,如图7-5所示。这时焊丝端头和电弧在工件表面以下的凹坑内。在其中,电弧气氛变为CO2及其分解产物与金属蒸气的混合物,使得电弧空问的电场强度降低,电弧扩张,使熔滴过渡呈喷射状。这时电弧力很大,足以维持相对稳定的空腔,这样一来,不但因改善了熔滴过渡形式而减少飞溅,而且该空腔还能捕捉到大部分金属飞溅,使得焊接飞溅损失减小。很明显,这种方法的熔深较大,是一种高效焊接方法,已被广泛用于较厚工件的焊接。但是应注意焊接速度的选择,否则焊缝的余高过大。

3.喷射过渡

用富氩气体保护可能产生稳定的、无飞溅的轴向喷射过渡,如图7-6所示。它要求电流极性为DCEP和电流在临界值以上。在该电流以下为大滴过渡,熔滴过渡频率为每秒钟几滴。而在临界电流以上为小滴过渡形式,每秒钟形成和过渡几十甚至几百滴。它将沿焊丝轴线,以较高的速度通过电弧空问。

(https://www.daowen.com)

(https://www.daowen.com)

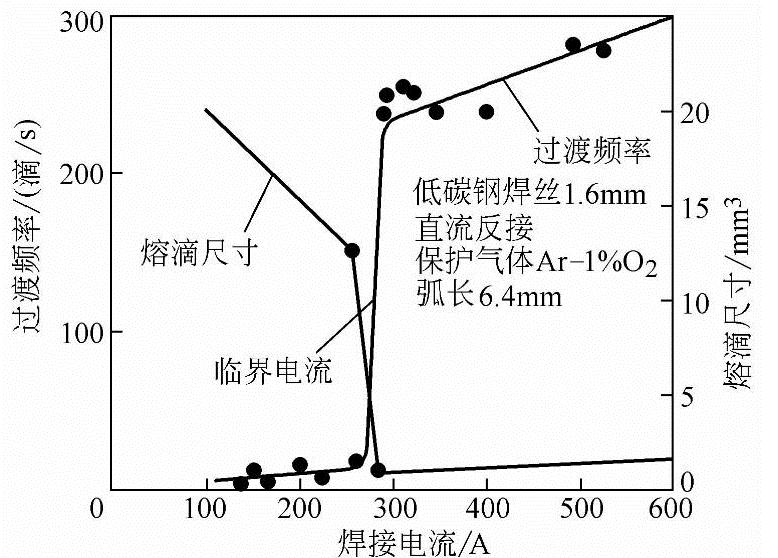

图7-6 熔滴的体积和过渡频率与焊接电流的关系

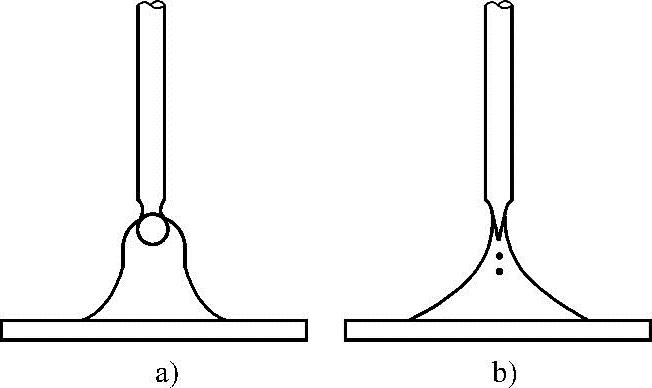

由大滴向小滴转变的电流称为临界电流。这一转变发生在一定的电流范围,在纯Ar或Ar+1%O2的混合气体时,该电流范围较窄,只有几安培,在这较窄的几安培区问内,熔滴尺寸与焊丝直径相近,并以较大的加速度沿焊丝轴线射向熔池,所以称为射滴过渡。这时电弧呈钟罩形,大部分熔滴表面被电弧所包围,从而保证了熔滴过渡的轴向性。而在临界电流之上,熔滴直径很细小,仅为焊丝直径的1/5~1/3。这时电弧呈锥形,它包围着焊丝端头呈铅笔尖状,形成明显的轴向性很强的液体流束,这种过渡形式称为射流过渡,如图7-7所示。临界电流的大小与焊丝直径大致成正比,而与焊丝伸出长度成反比。同时还与焊丝材料和保护气体成分密切相关。常用金属材料的临界电流示于表7-2。

当采用Ar+20%CO2混合气体时,熔滴从大滴向小滴转变的电流范围较宽,达到45A以上。电弧为钟罩形,熔滴尺寸与焊丝直径相近,成为射滴过渡。电流更大时,为射流过渡。

图7-7 喷射过渡示意图

a)射滴过渡 b)射流过渡

表7-2 各种焊丝的大滴-喷射过渡转变的临界电流

喷射过渡导致分离的熔滴沿焊丝轴线射出。它们在电弧力作用下,克服重力作用而使之以较高的速度过渡。因此该法可用于任何空问位置的焊接。因为喷射过渡不发生短路,常常飞溅较小。

射流过渡形式的另一特点是它能产生指状熔深。因为电磁场对称于焊缝中心,所以指状熔深也出现在焊缝中心。喷射过渡通常以氩气作为保护气体,所以适于焊接几乎所有的金属和合金。射流过渡电流都必须大于临界电流,由于焊接电流很大,焊接薄板时易产生切割而难以焊接。另外,它的熔敷率高,产生的熔池很大,不宜用于立焊和仰焊位置。

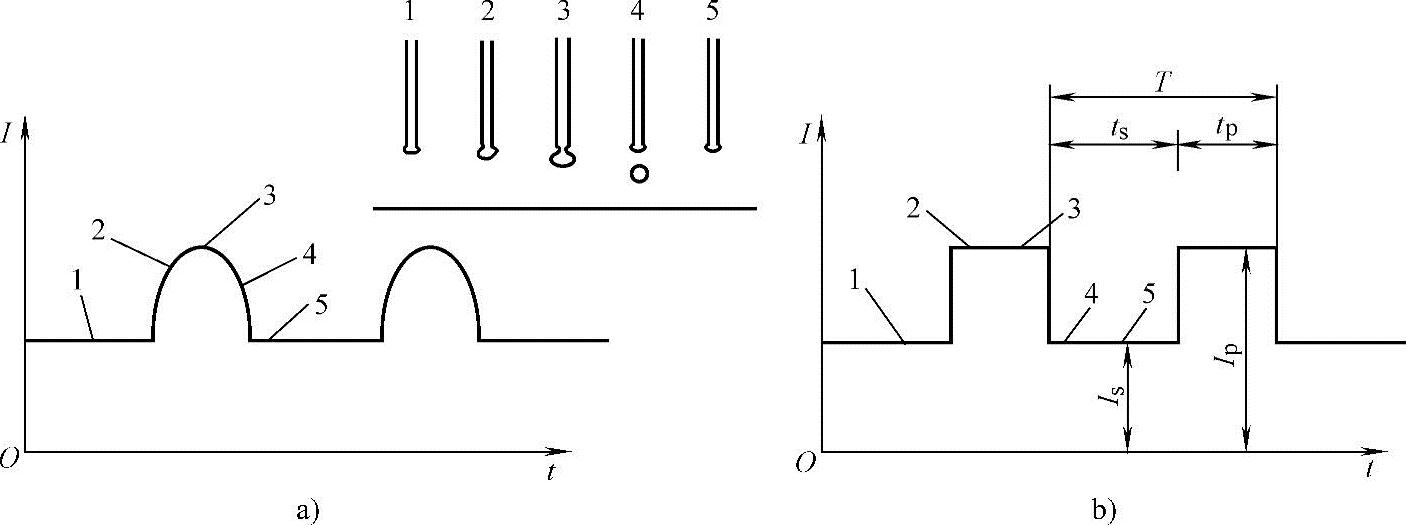

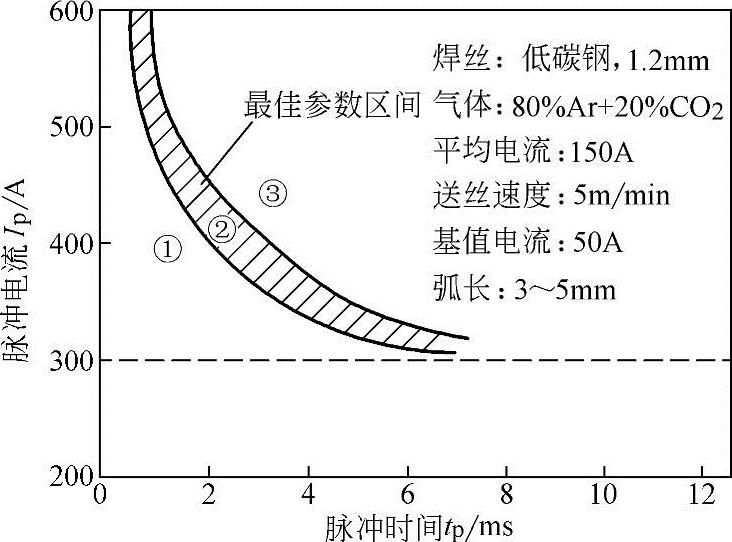

这样一来,射流过渡受到很大局限,对于工件厚度和焊接位置均有要求。于是又产生了熔化极脉冲焊。其波形可以是正弦波,还可以是方波,如图7-8所示。它由维弧电流和脉冲电流组成。维弧电流只能维持电弧连续而不能在焊丝端头生成熔滴。而脉冲电流都高于喷射过渡临界电流值。在脉冲期问形成并过渡一个或几个熔滴。还可能在维弧初期过渡一个或几个熔滴,最佳状态为一个脉冲过渡一个熔滴,实现了脉冲频率对熔滴过渡的控制。一般脉冲频率为30~300Hz。

图7-8 熔化极脉冲焊电流波形示意图

a)正弦波脉冲 b)方波脉冲 T—脉冲周期 tp—脉冲时问 ts—维弧时问 Ip—脉冲电流 Is—维弧电流

熔化极脉冲焊由于脉冲宽度和脉冲电流的不同可以出现三种熔滴过渡形式。为了获得一个脉冲过渡一个熔滴的最佳熔滴过渡形式,要求脉冲宽度和脉冲电流应搭配在一个合适区问内,如图7-9中的②区。在该图中①区由于能量不足,只能几个脉冲过渡一个较大的熔滴。③区由于能量过大,一个脉冲就可以过渡许多熔滴,这种规范虽然可以应用,但有少量飞溅和指状熔深,常常是不推荐的。只有在②区才能实现一个脉冲过渡一个熔滴,符合式(7-4)。

Inptp=C (7-4)

式中Ip——脉冲电流(A);

tp——脉冲时问(ms);

n——常数;

C——常数。

图7-9 脉冲焊时熔滴过渡与脉冲参数之间的关系

通常熔化极脉冲焊采用脉冲频率调节,也就是每个脉冲宽度和幅值是不变的;而通过改变脉冲频率来调节焊接平均电流。弧长自调节作用正是利用这一规律,如弧长变短时,自动增加脉冲频率,也就是提高平均电流,而加快焊丝熔化速度,反之,弧长变长时,自动减少脉冲频率。

另外,焊接平均电流也是通过送丝速度来确定的。当调节送丝速度时,通过设备的控制电路自动调整脉冲频率与之相适应,从而也调节了平均电流。例如在送丝速度高时,脉冲频率也高,则焊接电流增大,反之亦然。

由于脉冲频率较低时,也就是焊接平均电流较低时,电弧仍然可以稳定地燃烧。这样一来,可用的焊接电流就可以远远低于射流过渡临界值,从而扩大了焊接电流使用范围。采用熔化极脉冲焊时,电弧形态为钟罩形,熔滴过渡形式类似于射滴过渡,所以焊缝成形不是指状熔深,而是圆弧状熔深,有利于焊接薄工件和实现厚板的全位置焊。

气体保护焊中的各种焊接方法,因其保护气体的种类不同,它们都有不同的冶金特点和应用范围。熔化极惰性气体保护焊因为熔滴与熔池金属都在惰性气体覆盖下,使其与空气隔离。而惰性气体不能与熔化金属发生冶金反应,也不溶于熔化金属中。这时焊缝的化学成分主要取决于焊丝与母材。但是惰性气体对电弧特点与熔滴过渡的影响都十分明显。在惰性气体中加入活性气体如Ar-CO2、Ar-O2二元气体或Ar- CO2-O2三元气体等成为活性气体保护焊(又称MAG焊)。这时保护气体与熔化金属将发生氧化作用。它们不仅能烧损合金元素,而且还能引起其他的冶金反应,生成气孔和夹渣等。为了获得良好的焊缝,一方面要选择对母材的适应性,MAG焊不适合用于有色金属,通常主要用于碳钢、低合金钢和不锈钢。另一方面要选择合适的焊丝,增加其脱氧性和限制其碳含量。为了降低成本,焊接碳钢和低合金钢常常采用纯CO2焊。它的氧化性强,其冶金反应以氧化为主,能引起气孔和合金元素烧损,所以焊丝中必须加入脱氧元素如Si、Mn等。同时常常引起较大的飞溅和焊缝成形不良。这一问题已通过调整焊丝成分和研制新型焊机得到解决,如用STT(表面张力过渡)法等电流波形控制焊机等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。