按焊缝成形原理,等离子弧有两种基本焊接方法:穿透型(小孔型)等离子弧焊及熔透型等离子弧焊,其中30A以下的熔透型等离子弧焊又可称为微束等离子弧焊。

1.穿透型等离子弧焊

利用小孔效应实现等离子弧焊的方法称穿透型等离子弧焊,也称穿透型焊接法。

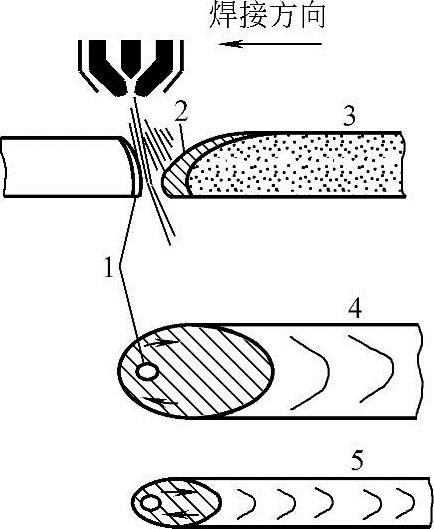

1)穿透型原理。在对一定厚度范围内的金属进行焊接时,适当地配合电流、离子气流及焊接速度三个焊接参数,等离子弧将会穿透整个工件厚度,形成一个贯穿工件的小孔,如图6-5所示。小孔周围的液体金属在电弧吹力、液体金属重力与表面张力作用下保持平衡。焊枪前进时,在小孔前沿的熔化金属沿着等离子弧柱流到小孔后面并逐渐凝固成焊缝。

图6-5 小孔型等离子弧焊缝成形原理[2]

1—小孔 2—熔池 3—焊缝 4—焊缝正面 5—焊缝背面

穿透型焊接的主要优点在于可以单道焊接厚板,板厚范围:1.6~9mm。穿透型一般仅限于平焊,然而对于某些种类的材料,采取必要的工艺措施,用穿透型等离子弧焊可实现全位置焊接。

2)焊接特点。穿透型等离子弧焊所具有的优点是:①孔隙率低。②由于穿透型产生较为对称的焊缝,焊接横向变形小。③由于电弧穿透能力强,对厚板可实现单道焊接。④不开坡口实现对接焊,焊前对工件坡口加工量减少。

穿透型的缺点是:①焊接可变参数多,规范区问窄。②厚板焊接时,对操作者的技术水平要求较高,并且穿透型仅限于自动焊接。③焊枪对焊接质量影响大,喷嘴寿命短。④除铝合金外,大多数穿透型工艺仍限于平焊位置。

2.熔透型等离子弧焊

焊接过程中,只熔透工件,但不产生小孔效应的等离子弧焊方法,又称熔透型焊接法。(www.daowen.com)

1)熔透法原理。当离子气流量较小,弧柱受压缩程度较弱时,这种等离子弧在焊接过程中只熔化工件而不产生小孔效应,焊缝成形原理与氩弧焊类似。主要用于薄板焊接及厚板多层焊。

2)微束等离子弧焊。微束等离子弧焊通常采用如图6-3所示的联合弧。由于非转移弧的存在,焊接电流小至1A以下电弧仍具有较好的稳定性,能够焊接细丝及箔材。这时的非转移弧又称维弧,而用于焊接的转移弧又称主弧。

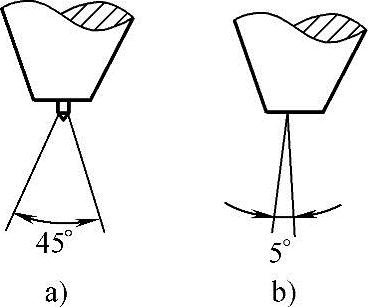

3)焊接特点。与TIG焊相比,熔透法等离子弧焊具有的优点是:①电弧能量集中,因此焊接工艺具有焊接速度快,焊缝深宽比大,断面面积小,薄板焊接变形小,厚板焊接缩孔倾向小及热影响区窄等优点。②电弧稳定性好。由于微束等离子弧焊接采用联合弧,电流小至0.1A时电弧仍能稳定燃烧,因此可焊超薄件,如厚度为0.1mm的不锈钢片。③电弧挺直性好。以焊接电流10A为例,等离子弧焊喷嘴高度(喷嘴到工件表面的距离)达6.4mm时,弧柱仍较挺直,而钨极氩弧焊的弧长仅能采用0.6mm(弧长大于0.6mm后稳定性变差)。钨极氩弧的扩散角约45°,呈圆锥形(图6-6a),工件上的加热面积与弧长呈平方关系,只要电弧长度有很小变化将引起单位面积上输入热量的较大变化。而等离子弧的扩散角仅5°左右(图6-6b),基本上是圆柱形,弧长变化对工件上的加热面积和电流密度影响比较小,所以等离子弧焊弧长变化对焊缝成形的影响不明显。④由于等离子弧焊枪的钨极缩在喷嘴之内,电极不可能与工件相接触,因而没有焊缝夹钨的问题。

图6-6 等离子弧与钨极氩弧的扩散角

a)钨极氩弧 b)等离子弧

与TIG焊相比,熔透法的主要缺点是:①由于电弧直径小,要求焊枪喷嘴轴线更准确地对中焊缝。②焊枪结构复杂,加工精度高。焊枪喷嘴对焊接质量有着直接影响,必须定期检查、维修,及时更换。

3.机器人等离子弧焊

机器人系统常常包括各种各样的反馈机制,这样,在没有操作员操作的情况下,可以辅助控制系统调节焊接参数,来适应焊道几何形状和位置中的未知变化。这些未知变化包括像加工焊接毛坯时的超差、装配偏差和过量的焊接变形。一些机器人系统能够实时地根据熔池的数宇图像做出针对焊接参数(例如,电流、移动速度和送丝速度)的变化,来防止低质量的焊接。图6-7是一个机器人等离子弧焊的应用,用于工作单元中相关联的机器臂。

4.热丝等离子弧焊

在热丝等离子弧焊时,填充焊丝在进入熔池之前通过电流流过焊丝时产生的电阻热对其加热,加热电流由一个独立的交流电源提供。热丝焊接是非常有益的,因为它可以提高焊接速度,降低稀释率。热丝等离子弧焊一般用在大电流熔透法焊接中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。