1.铝镁合金管对接垂直固定的特点

铝镁合金管对接垂直固定焊时,受焊缝周围变化的影响,焊工需随时变换焊枪角度,以保证电弧在坡口根部稳定燃烧,同时防止液态金属在重力作用下产生下淌,或形成焊瘤,以保证背面焊缝成形。

2.焊接操作工艺

(1)焊前准备

1)试件的加工。采用壁厚为5mm的5A03镁铝合金管材,管直径为φ60mm,试件加工长度为100mm,坡口加工角度为30°±1°,不留钝边。

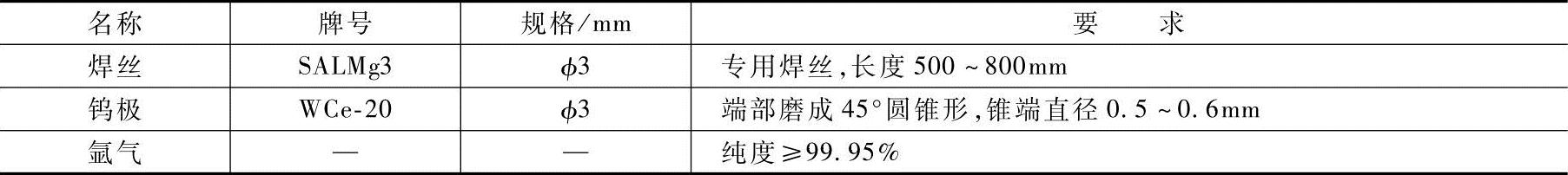

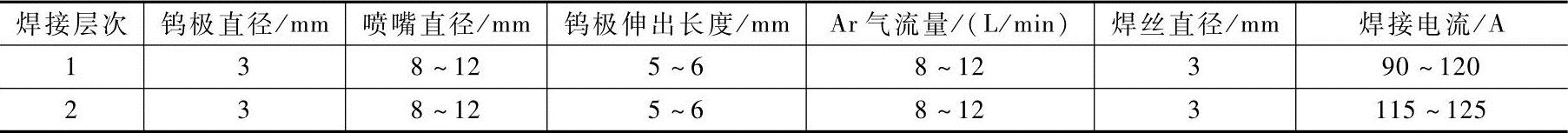

2)焊接电源及焊接材料的选择。焊接电源采用ZXE1-300型交直流两用氩弧焊机或其他型号氩弧焊机,交流输出,水冷式焊枪。焊接材料的选择见表5-36。

表5-36 焊接村料的选择

3)焊丝与试件的清理。在去除材料表面氧化膜之前,先用汽油或丙酮将焊丝与试件表面的油污清理干净,然后用50℃左右温水冲洗1~2min,并经80℃烘干处理,对于焊丝表面的氧化膜可用不锈钢丝屑擦拭去除;对于试件坡口内外30mm范围内的氧化膜,管内可用金属刮刀刮掉,管外壁可用不锈钢丝刷清除,并用锉刀打出合适的钝边。

氧化膜清除后最好立即组对施焊。不能立即组对焊接时,停放时问不应超过20h。否则,应重新清理和打磨。

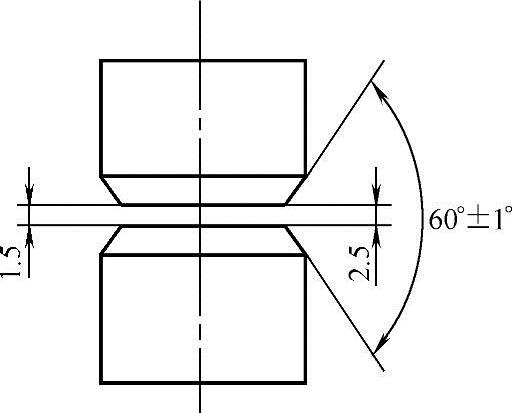

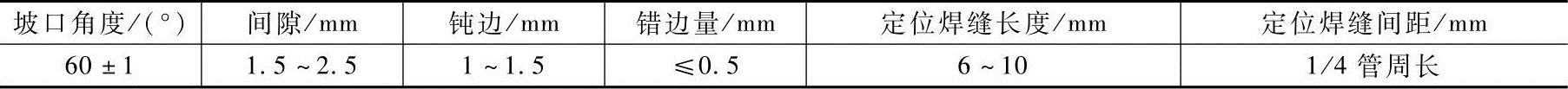

4)试件的组对与定位焊。将清理好的两个管试件卡在组对台上,留出所需问隙,试件组对形式如图5-57所示,试件组对各项尺寸见表5-49。

图5-49 组对形式示意图

表5-37 试件组对各项尺寸

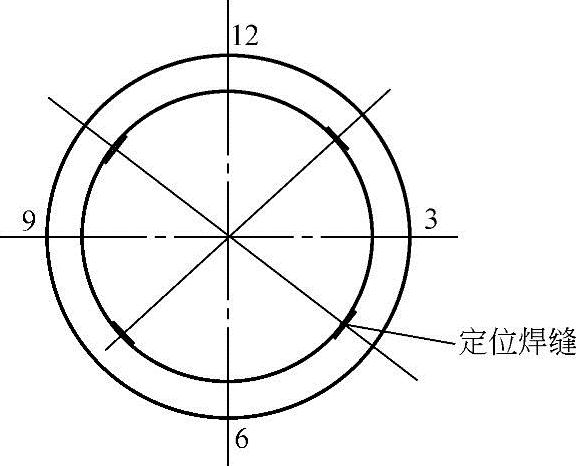

定位焊缝为4处,位置如图5-50所示。管组对定位时,始焊端问隙应比终焊端问隙小1mm,定位焊缝长度为6~10mm。定位焊缝要作为正式焊缝留在试件中,所以定位焊时所使用的焊丝、焊接参数及操作方法与正式焊接时相同。定位焊缝不得存在缺陷,定位焊完成后,定位焊缝两端要用角磨机修成斜坡状。

5)焊接参数的选择。镁铝合金管对接垂直固定位置手工钨极氩弧焊焊接参数的选择见表5-38。

图5-50 定位焊缝位置示意图

表5-38 焊接参数的选择(www.daowen.com)

(2)焊接 将组对好的试件垂直固定在焊接工作台上,6点钟位置为始焊端。

1)引弧。将焊枪喷嘴下端斜靠在坡口边缘棱角上,钨极端部与工件表面的距离为1.5~2.5mm,按焊枪开关,电弧引燃后,迅速抬起焊枪,使之与工件问距离保持在2~4mm,即可焊接。

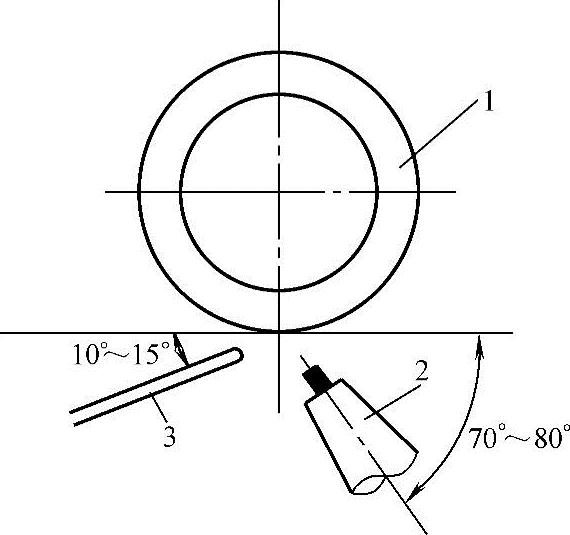

2)打底焊。管垂直固定焊时,先焊左半部分,由6点钟位置沿顺时针方向焊接。焊枪与工件表面之问夹角为70°~80°,与工件垂直方向下侧夹角为80°~85°,焊丝与工件之问夹角为10°~15°,如图5-51所示。

图5-51 焊枪、焊丝与试件夹角示意图

1—试件 2—焊枪 3—焊丝

始焊时,应压低电弧,击穿坡口根部,形成熔孔后,立即填充焊丝。焊枪在坡口根部应作适当斜向环形舞动,使熔孔直径保持在3mm左右。焊丝填充采用断续点滴送丝法,填丝速度要视熔孔尺寸大小而定,当熔孔缩小时,应减慢送丝速度,并加大焊枪与焊接方向的夹角。焊接过程中,要及时根据焊缝位置调整站位,调整站位时要稳住电弧,停止送丝,待站位调整好后,要及时压低电弧,对熔孔周围进行加热。待熔化形成新的熔池后,再送丝焊接。焊至定位焊缝时,要停止送丝,压低电弧作小幅度摆动,使熔池与定位焊缝良好连接后,继续填丝焊接。必要时,也可使用衰减电流。

3)收弧和接头。焊丝用完收弧时,一般有两种方法。一种是启动衰减电流开关,使熔池温度降低,左手迅速更换焊丝,然后按动控制开关,恢复正常焊接。第二种方法是当设备上没有衰减电流装置时,须中断电弧,断弧前向熔池内补充一滴熔滴,使收弧处焊缝厚一些,以防产生裂纹。停弧后2~3s再移开焊枪,以防空气介入熔池产生冷缩孔。

接头分为封口接头和收弧接头。当焊至定位焊缝或始焊端时需封口接头,应在距接头部位3~4mm处,停止送丝,压缩电弧,并后倾焊枪进行焊接。接头完成后恢复原焊枪角度,并继续向前施焊6~10mm停弧。在收弧处接头的引弧方法与始焊时相同。

镁铝合金管对接垂直固定位置手工钨极氩弧焊单面焊双面成形的操作要点:打底焊时,尽量采用短弧,弧长为2~3mm,焊枪沿焊接方向运行时,随焊缝位置的变化,不断变换焊枪角度;呈圆圈形摆动;填丝时,要根据熔孔尺寸,适当调整送丝速度。

4)盖面焊。由于镁铝合金熔点较低,盖面层焊接时尽可能采取直线运弧法,以防熔池下坠。盖面层焊接分两道进行,先下后上。焊接第一道焊缝时,注意坡口下边缘熔合情况,焊枪角度与填丝角度都与打底焊时相同,焊丝填充方法采用推送填丝法,即焊丝沿焊枪前进方向紧贴打底焊缝下边缘向熔池推动填丝。焊丝不得脱离熔池,填充后保证焊缝下边缘与工件坡口下边缘熔合良好,且具有合适的焊缝高度。焊接第二道焊缝时,填丝角度不变,焊枪与工件下侧夹角调整为85°~90°,与焊接反方向夹角为75°~85°,电弧要短,行走速度要均匀,填丝方法与第一道焊缝焊接时相同。焊接时注意坡口上边缘熔合情况,必要时可启用焊枪上的衰减电流开关以控制熔池温度,保证良好的焊缝成形。

3.试件焊后检验方法及合格标准

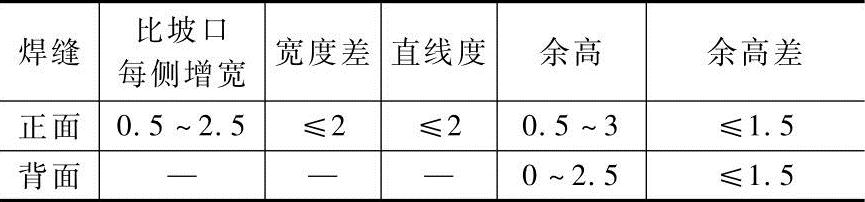

(1)焊缝外观尺寸要求镁铝合金管对接垂直固定位置手工钨极氩弧焊焊缝外观尺寸要求见表5-39。

表5-39 焊缝外观尺寸要求 (单位:mm)

(2)对焊缝外观缺陷要求焊缝正、反两面表面均不得有气孔、夹渣、夹钨、焊瘤、裂纹、未焊透、未熔合、咬边及凹陷等缺陷。

(3)通球检验通球直径为管内径的85%,通球检验为合格。

(4)力学性能试验冷弯试验执行GB/T2653—2008《焊接接头弯曲试验方法》标准,合格标准为:弯曲120°角,横向无大于3mm裂纹,纵向无大于1.5mm裂纹,边缘棱角不计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。