1.优缺点

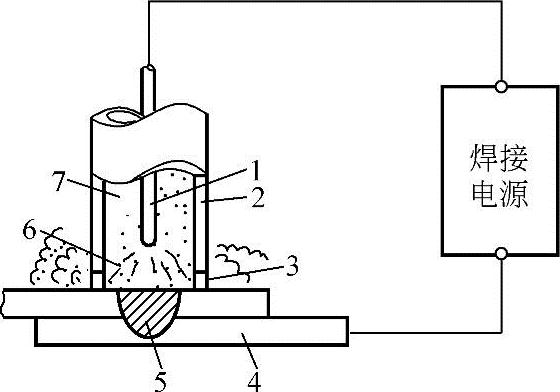

钨极氩弧点焊的原理如图5-35所示,焊枪端部的喷嘴将被焊的两块母材压紧,保证连接面紧密接合,然后靠钨极和母材之问的电弧使钨极下方金属局部熔化形成焊点。适用于焊接各种薄板结构以及薄板与较厚材料的连接,所焊材料目前主要为不锈钢、低合金钢等。

图5-35 钨极氩弧点焊示意图

1—钨极 2—喷嘴 3—出气孔 4—母材 5—焊点 6—电弧 7—氩气

和电阻点焊比较,它有如下优点:

1)可从一面进行点焊,方便灵活。对于那些无法从两面操作的构件,更有特别的意义。

2)更易于点焊厚度相差悬殊的工件,且可将多层板材点焊。

3)焊点尺寸容易控制,焊点强度可在很大范围内调节。

4)需施加的压力小,无须加压装置。

5)设备费用低廉,耗电量少。

缺点是:

1)焊接速度不如电阻点焊高。

2)焊接费用(人工费、氩气消耗等)较高。

2.焊接工艺

焊前清理的要求和一般的钨极氩弧焊一样。(www.daowen.com)

焊接电源既可采用直流正接,也可用交流电源辅加稳弧装置,通常都用直流正接,因为它比交流可以获得更大的熔深,可以采用较小的焊接电流(或者较短的时问),从而减少热变形和其他的热影响。

引弧有两种方法:

1)高频引弧。依靠高频高压击穿钨极和工件之问的气隙而引弧。

2)诱导电弧引弧。先在钨极和喷嘴之问引起一小电流(约5A)的诱导电弧。然后再接通焊接电源。诱导电弧由一个小的辅助电源供电。

目前最常用的是高频引弧。

通过调节电流值和电流持续时问控制焊点尺寸。增大电流和电流持续时问都会增加熔深和焊点直径,减小这些焊接参数则产生相反的效果。所以除了焊接电流外,焊接持续时问也必须采用精确的定时控制。

电弧长度也是一个重要参数。电弧过长,熔池会过热并可能产生咬边:电弧太短,母材膨胀后会接触钨极,造成污染。

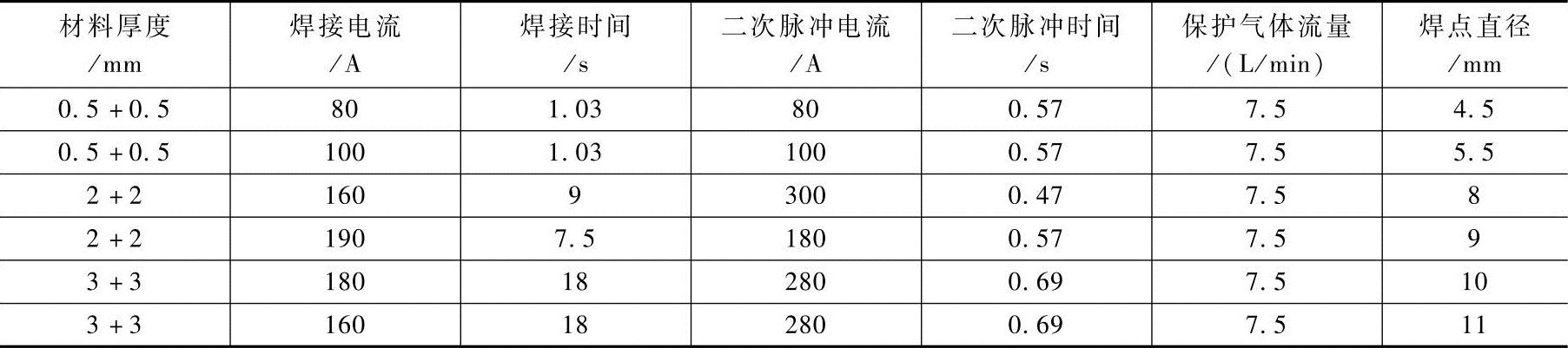

为了防止焊点表面过度凹陷和产生弧坑裂纹:点焊结束前使电流自动衰减或者进行二次脉冲电流加热。当焊点余高要求严格时,可往熔池输送适量的填充焊丝。表5-28列出了不锈钢钨极氩弧点焊的焊接参数。

表5-28 1Cr18Ni9Ti钢钨极氩弧点焊焊接参数(直流正接)

注:1.加入二次脉冲电流前电弧熄灭一段时问。

2.电弧长度0.5~1.0mm。

3.设备

钨极氩弧点焊专用设备与一般钨极氩弧焊设备不同之处在于具有特殊控制装置和点焊焊枪。控制装置除能自动确保提前输送氩气、通水、起弧外,尚有焊接时问控制、电流自动衰减以及滞后关断氩气等功能。

除专用设备外,普通手工钨极氩弧焊设备中增加一个焊接时问控制器及更换喷嘴,也可充当钨极氩弧点焊设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。