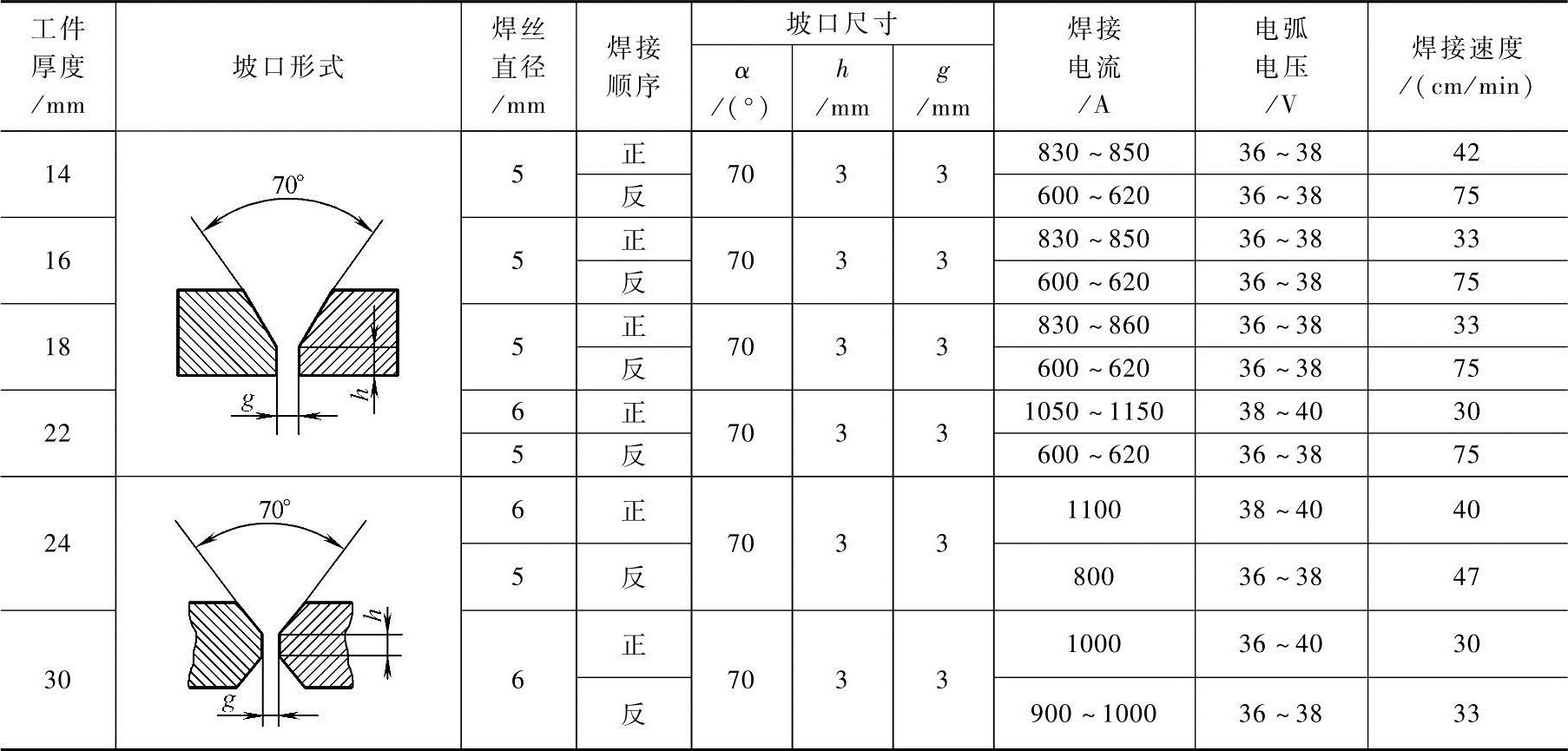

1.对接接头单面焊

对接接头埋弧焊时,工件可以开坡口或不开坡口。开坡口不仅为了保证熔深,而且有时还为了达到其他的工艺目的。如焊接合金钢时,可以控制熔合比;在焊接低碳钢时,可以控制焊缝余高等。在不开坡口的情况下,埋弧焊可以一次焊透20mm以下的工件,但要求预留5~6mm的问隙,否则厚度超过14~16mm的板料必须开坡口才能用单面焊一次焊透。

对接接头单面焊可采用以下几种方法:在焊剂垫上焊,在焊剂铜垫板上焊,在永久性垫板或锁底接头上焊,以及在临时衬垫上焊和悬空焊等。

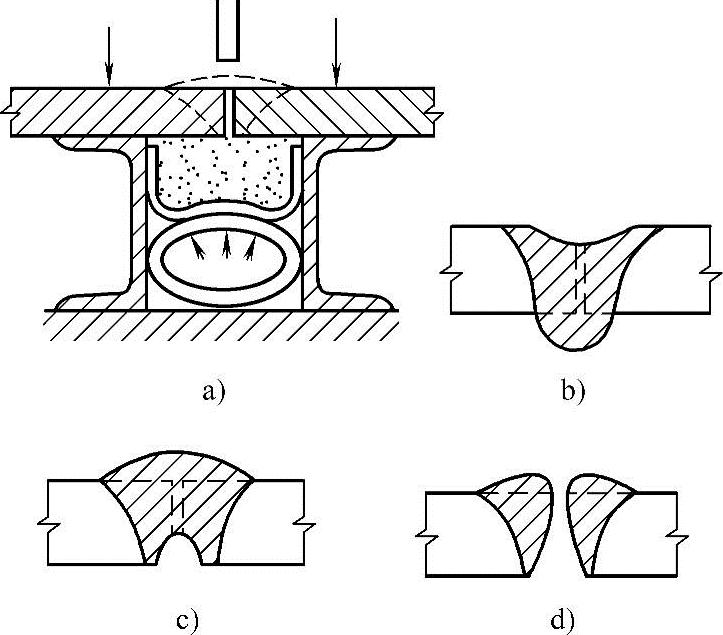

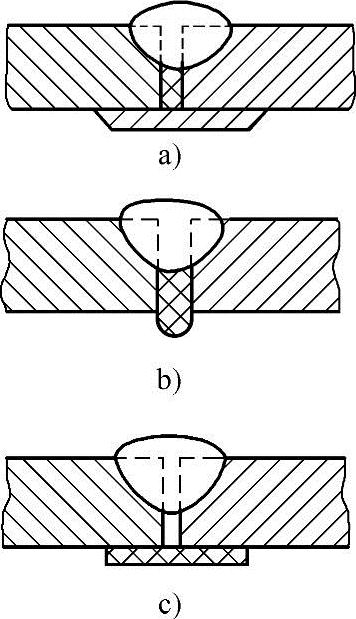

(1)在焊剂垫上焊接 用这种方法焊接时,焊缝成形的质量主要取决于焊剂垫托力的大小和均匀与否,以及装配问隙的均匀与否。图4-35说明焊剂垫托力与焊缝成形的关系。板厚2~8mm的对接接头在具有焊剂垫的电磁平台上焊接所用的参数列于表4-9。电磁平台在焊接中起固定板料的作用。板厚10~20mm的I形坡口对接接头预留装配问隙并在焊剂垫上进行单面焊的焊接参数见表4-10。所用的焊剂垫应尽可能选用细颗粒焊剂。

图4-35 在焊剂垫上的对接焊

a)焊接情况 b)焊剂托力不足 c)焊剂托力很大 d)焊剂托力过大

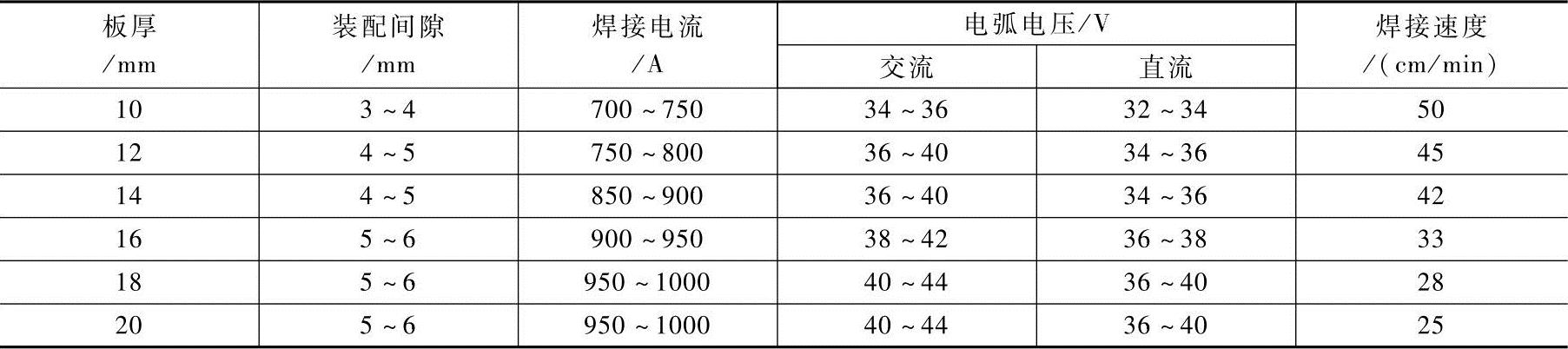

(2)在焊剂铜垫板上焊接 这种方法采用带沟槽的铜垫板,沟槽中铺撒焊剂,焊接时,这部分焊剂起焊剂垫的作用,同时又保护铜垫板免受电弧直接作用。沟槽起焊缝背面成形作用。这种工艺对工件装配质量、垫板上焊剂托力均匀与否均不敏感。板料可用电磁平台固定,也可用龙门压力架固定。铜垫板的尺寸如图4-36所示。在龙门架焊剂铜垫板上的焊接参数见表4-11。

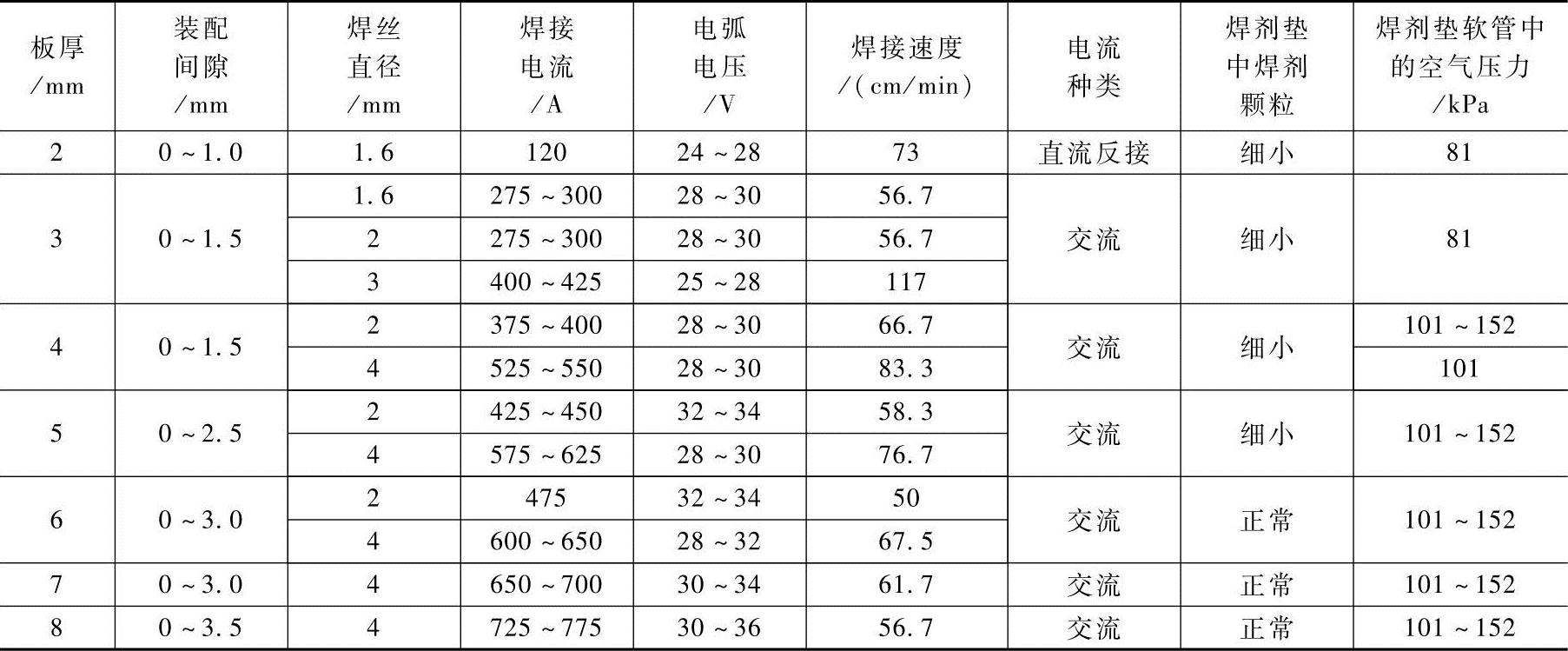

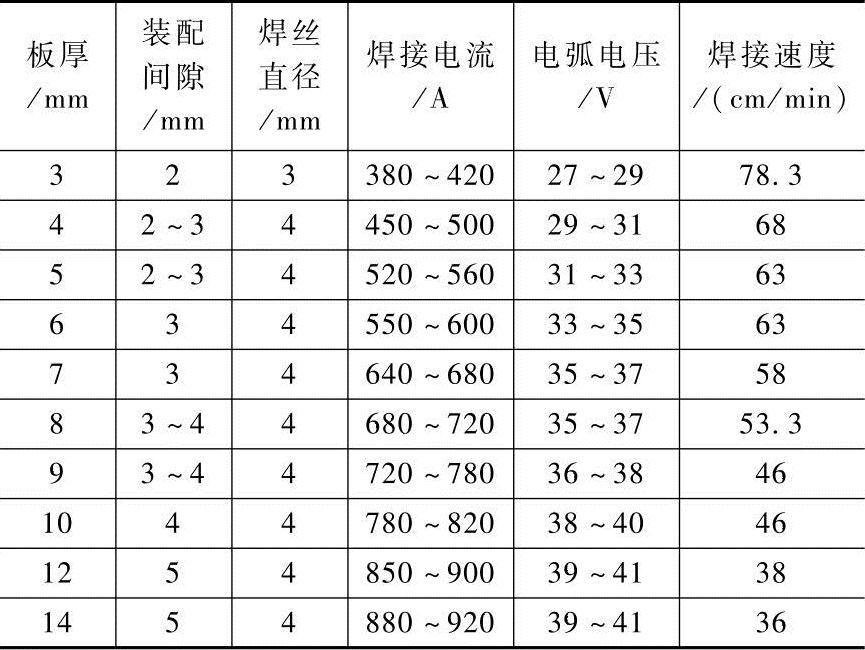

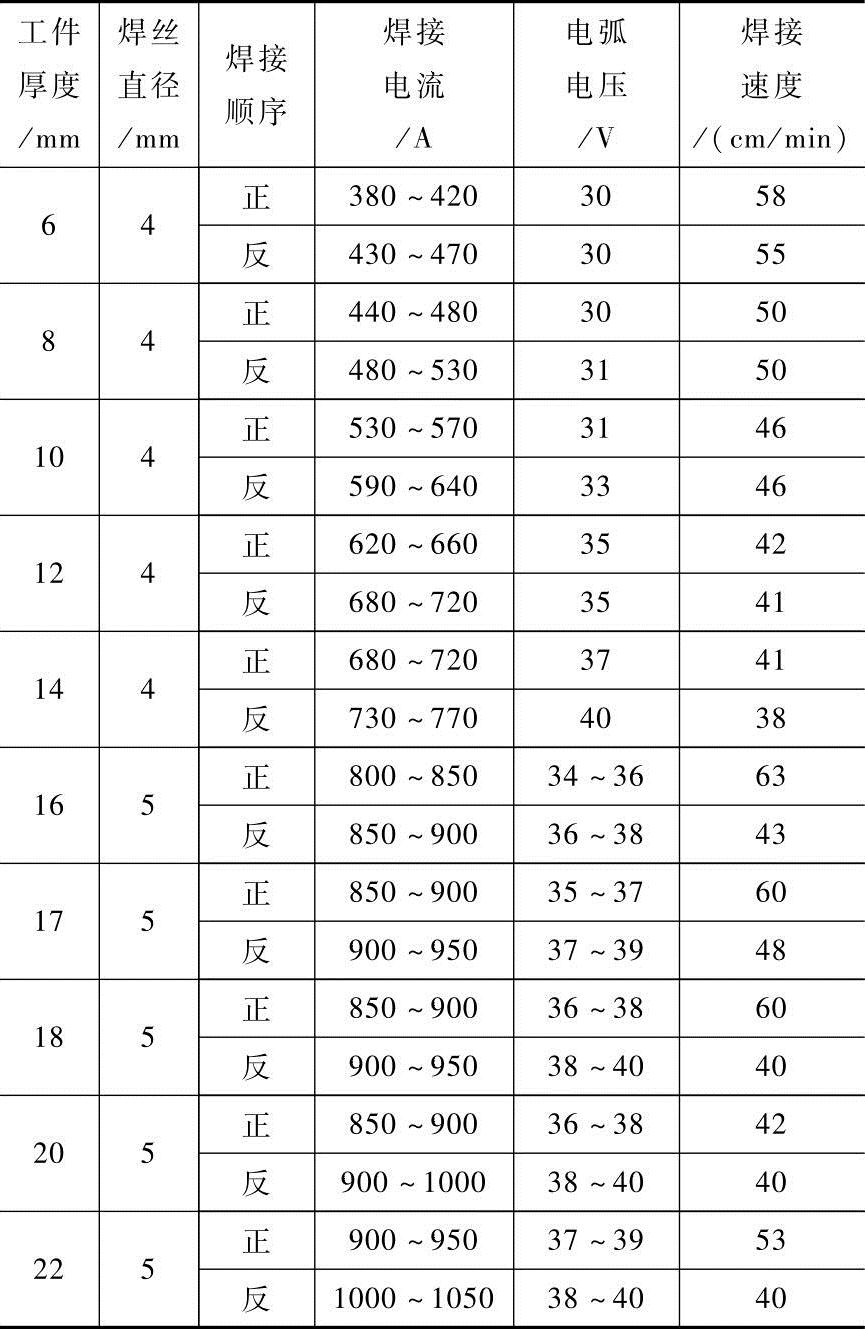

表4-9 对接接头在电磁平台-焊剂垫上单面焊的焊接参数

表4-10 对接接头在焊剂垫上单面焊的焊接参数(焊丝直径5mm)

图4-36 铜垫板尺寸[1]

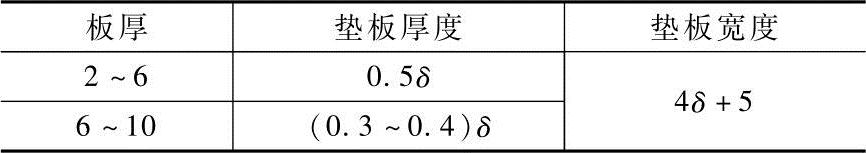

(3)在永久性垫板或锁底接头上焊接 当焊件结构允许焊后保留永久性垫板时,厚10mm以下的工件可采用永久性垫板单面焊方法。永久性铜垫板的尺寸见表4-12。垫板必须紧贴在待焊板边缘,垫板与工件板面问的问隙不得超过1mm。

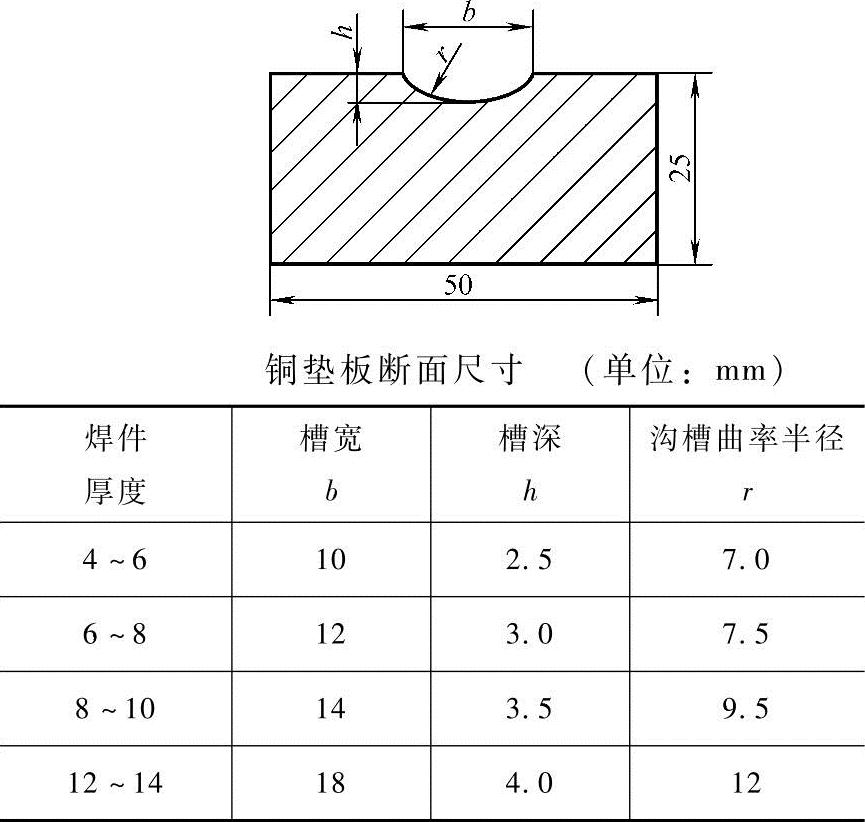

表4-11 在龙门架焊剂铜垫板上单面焊的焊接参数[1]

表4-12 对接用的永久性铜垫板

厚度大于10mm的工件,可采用锁底接头焊接方法,如图4-37所示。此法用于小直径厚壁圆筒形工件的环缝焊接,效果很好。

图4-37 锁底对接接头

(4)在临时性的衬垫上焊接 这种方法采用柔性的热固化焊剂衬垫贴合在接缝背面进行焊接。衬垫材料需要专门制造或由焊接材料制造部门供应。另外还有采用陶瓷材料制造的衬垫进行单面焊的方法。

(5)悬空焊 当工件装配质量良好并且没有问隙的情况下,可以采用不加垫板的悬空焊。用这种方法进行平面焊时,工件不能完全熔透。一般的熔深不超过2/3板厚,否则容易烧穿。这种方法只用于不要求完全焊透的接头。

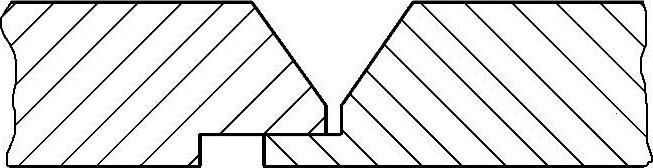

2.对接接头双面焊

工件厚度超过12mm的对接接头,通常采用双面焊。接头形式根据板厚、钢种、接头性能要求的不同,可采用图4-38所示的I形、带钝边V形、双V形坡口。这种方法对焊接参数的波动和工件装配质量不敏感,一般都可以获得较好的焊接质量。第一面焊接时,所采用的技术与上述单面焊相似,但是不要求完全焊透,焊缝的熔透由反面焊接保证。焊接第一面的实施方法有悬空法、加焊剂垫法以及临时工艺垫板法进行焊接。

图4-38 不同板厚的接头形式[13]

a)I形坡口对接焊 b)带钝边V形坡口对接焊 c)双V形坡口对接焊 1、2—焊道顺序

(1)悬空焊 装配时不留问隙或只留很小的问隙(一般不超过1mm)。第一面焊接达到的熔深一般小于工件厚度的一半。反面焊接的熔深要求达到工件厚度的60%~70%,以保证工件完全焊透。不开坡口的对接接头悬空焊的焊接参数见表4-13。

表4-13 不开坡口对接接头悬空双面焊的焊接参数[1]

注:装配问隙0~1mm,MZ-1000直流。

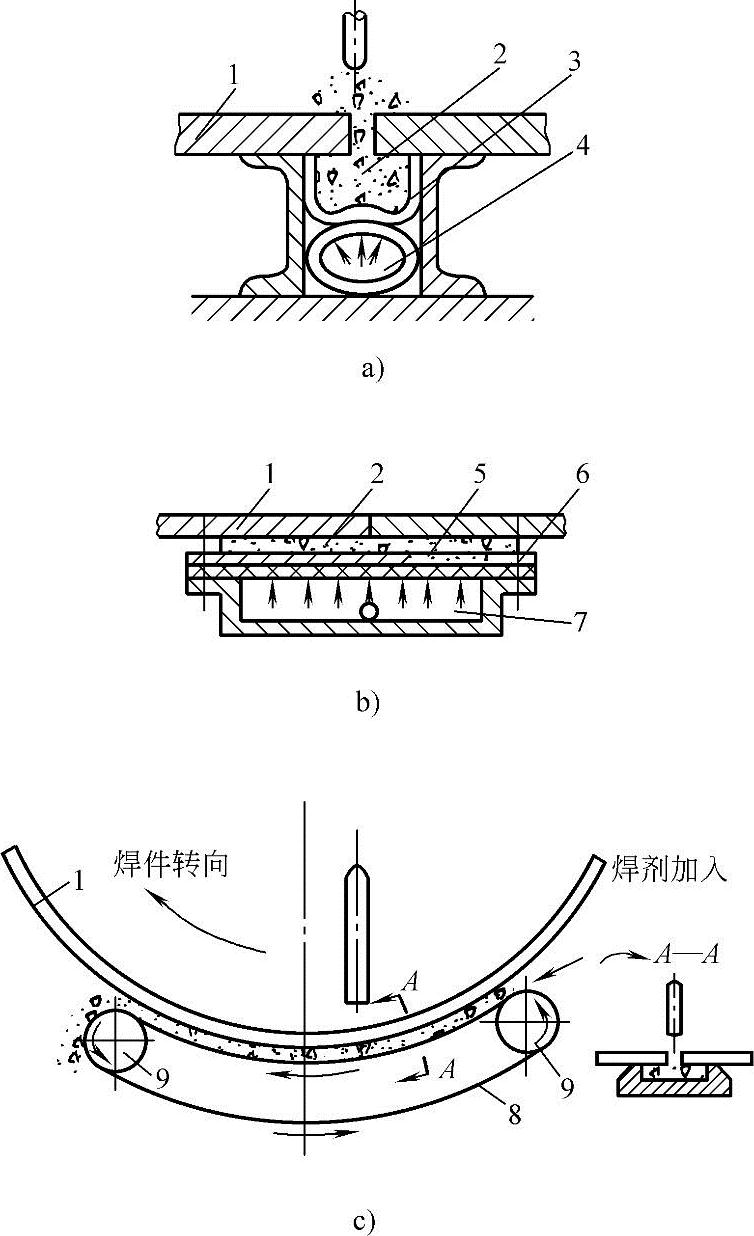

(2)在焊剂垫上焊接 如图4-39所示,焊接第一面时采用预留问隙不开坡口的方法最为经济。第一面的焊接参数应保证熔深达到工件厚度的60%~70%。焊完第一面后翻转工件,进行反面焊接,其参数可以与正面的相同以保证工件完全焊透。预留问隙双面焊的焊接参数依工件的不同而异,表4-14、表4-15分别为两组数据,可供参考。在预留问隙的I形坡口内,焊前均匀塞填干净焊剂,然后在焊剂垫上施焊,可减少产生夹渣的可能,并可改善焊缝成形。第一面焊道焊接后,是否需要清根,视第一道焊缝的质量而定。

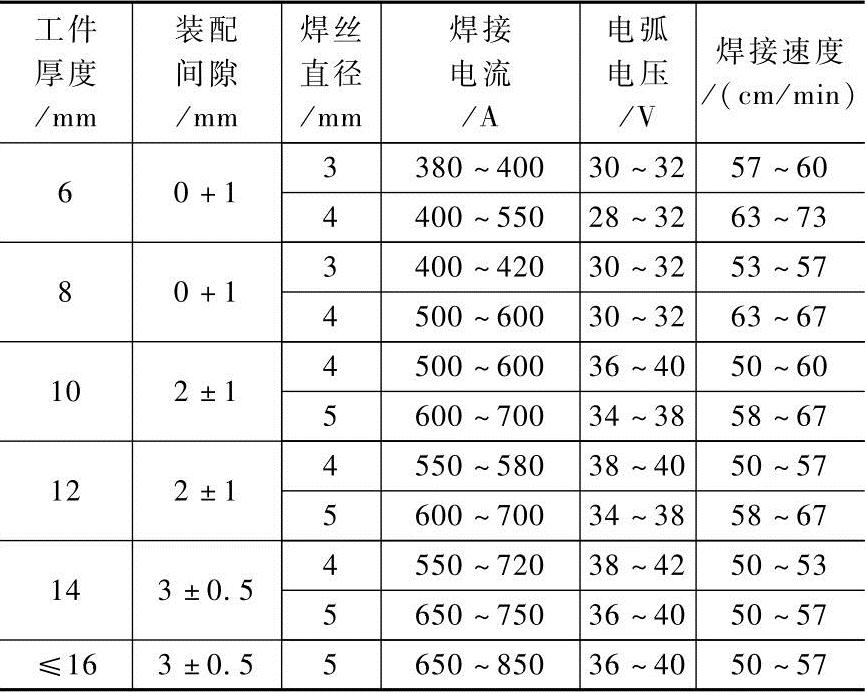

如果工件需要开坡口,坡口形式按工件厚度决定。工件坡口形式及焊接参数见表4-16。

图4-39 焊剂垫的结构实例

a)软管气压式 b)皮膜气压式 c)平带张紧式 1—工件 2—焊剂 3—帆布 4—充气软管 5—橡胶膜 6—压板 7—气室 8—平带 9—带轮

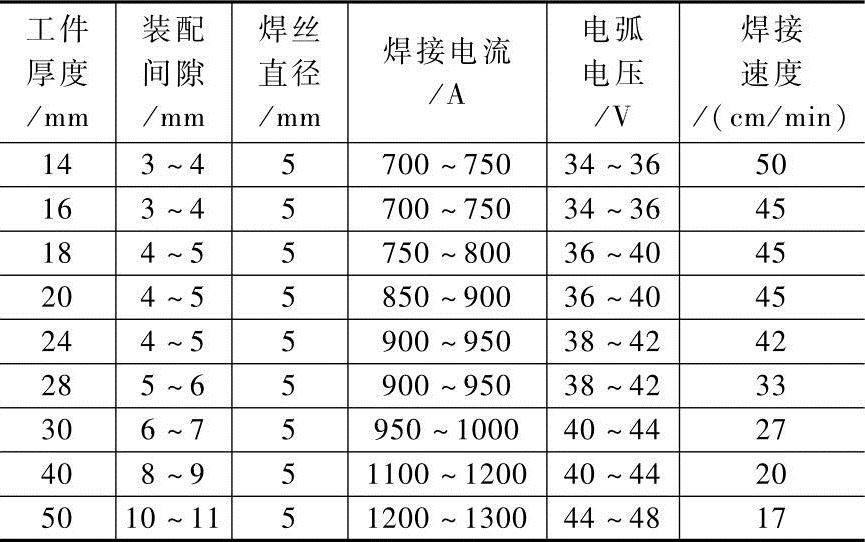

表4-14 对接接头预留间隙双面焊的焊接参数(一)[4]

注:采用交流电,HJ431,第一面在焊剂垫上焊。

表4-15对接接头预留间隙双面焊的焊接参数(二)[4]

表4-16 开坡口工件的双面焊的焊接参数

注:1.第一面在焊剂垫上焊接。

2.江南造船厂资料。

(3)在临时衬垫上焊接 采用此法焊接第一面时,一般都要求接头处留有一定问隙,以保证焊剂能填满其中。临时衬垫的作用是托住问隙中的焊剂。平板对接接头的临时衬垫常用厚3~4mm、宽30~50mm的薄钢带;也可采用石棉绳或石棉板,如图4-40所示。焊完第一面后,去除临时衬垫及问隙中的焊剂和焊缝底层的渣壳,用同样参数焊接第二面。要求每面熔深均达板厚的60%~70%。(https://www.daowen.com)

图4-40 在临时衬垫上焊接

a)薄钢带垫 b)石棉绳垫 c)石棉板垫

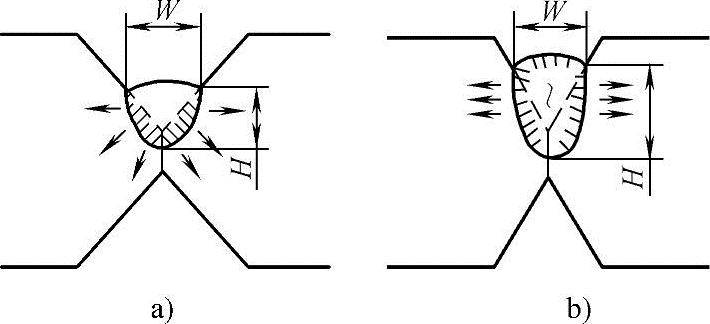

(4)多层焊 当板厚超过40~50mm时,往往需要采用多层焊。多层焊时坡口形状一般采用V形和双V形,而且坡口角度比较窄。图4-41b所示的焊道宽度比焊缝深度小得多,此时在焊缝中心容易产生梨形焊道裂纹。另外多层焊结束时,在焊道端部需加衬板,由于背面初始焊道不能全部铲除造成坡口角度变窄,如图4-42所示,此时形成的梨形焊道更增加裂纹产生倾向,因而需要特别注意。

图4-41 多层焊坡口角度对焊缝的影响[13]

a)坡口角度适当 b)坡口角度较小

图4-42 坡口狭小产生焊缝内部初始裂纹[13]

3.角焊缝焊接

焊接T形接头或搭接接头的角焊缝时,采用船形焊和平角焊两种焊接位置。

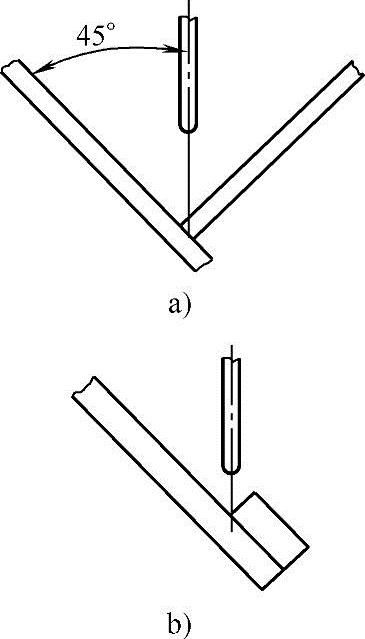

(1)船形焊 将工件角焊缝的两边置于与垂直线成45°的位置(图4-43),可为焊缝成形提供最有利的条件。在这种焊接位置,接头的装配问隙不超过1~1.5mm,否则,必须采取措施以防止液态金属流失。船形焊的焊接参数见表4-17。

图4-43 船形焊

a)T形接头 b)搭接接头

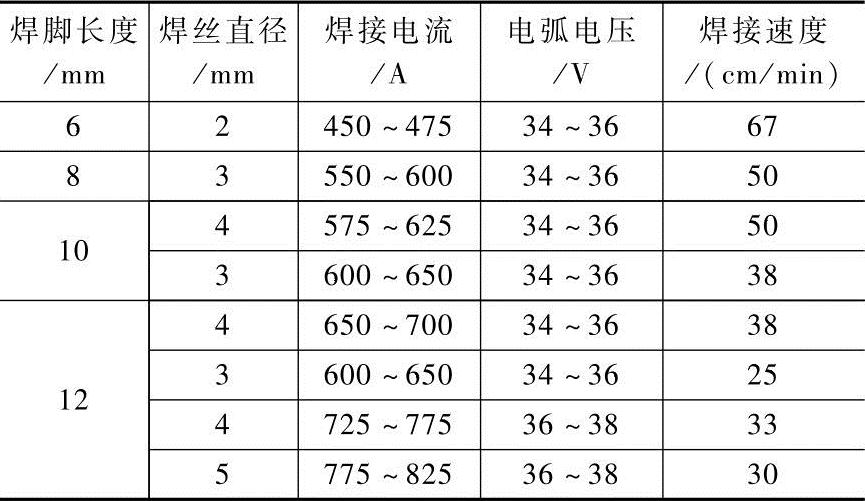

表4-17 船形焊焊接参数[4]

注:采用交流焊接。

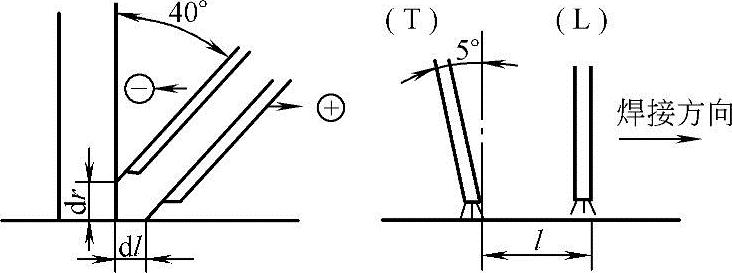

图4-44 平角焊

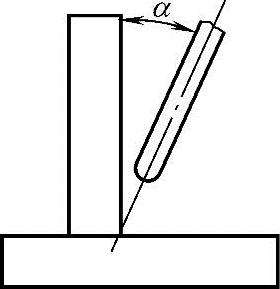

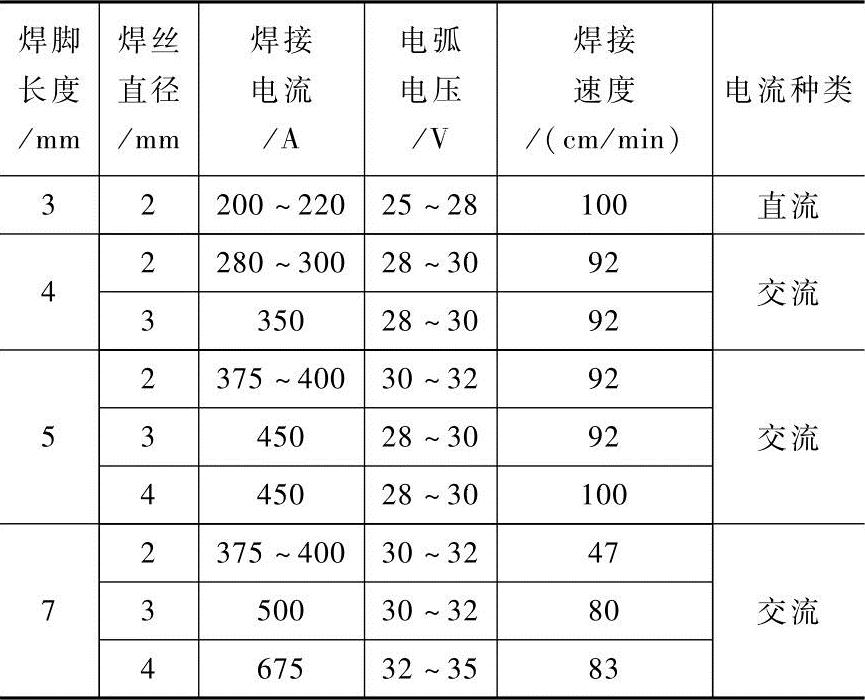

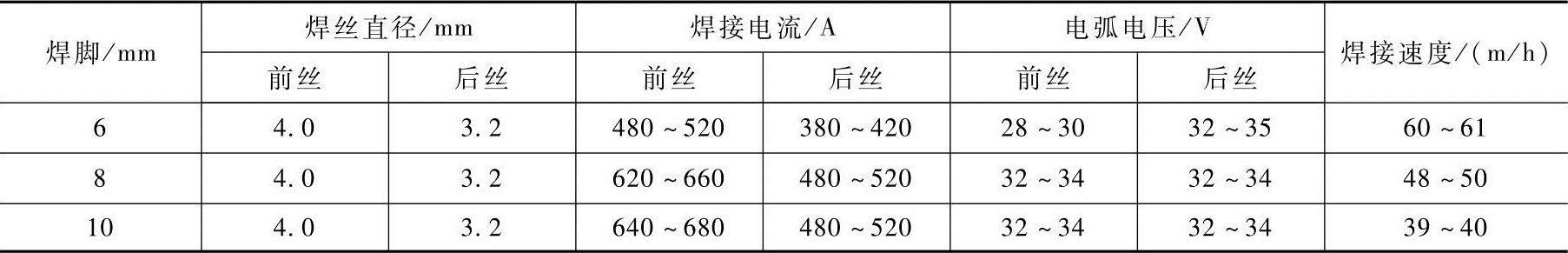

(2)平角焊 当工件不便于采用船形焊时,可采用平角焊来焊接角焊缝(图4-44)。这种焊接方法对接头装配问隙较不敏感,即使问隙达到2~3mm,也不必采取防止液态金属流失的措施。焊丝与焊缝的相对位置,对于角焊的质量有重大影响。焊丝偏角α一般在20°~30°之问。每一单道平角焊缝的断面积不得超过40~50mm2,当焊脚长度超过8mmx8mm时,会产生金属溢流和咬边。平角焊的焊接参数见表4-18。

表4-18 平角焊焊接参数[4]

注:用细颗粒HJ431。

(3)多丝角焊 为了提高焊接效率和增大焊脚尺寸,可以采用串列多丝角焊,如图4-45所示。此时焊丝布置的位置、角度及距离必须设计好,其依据是前后熔池的确定。如果焊丝距离不大,前面熔池的渣会使后面电弧不稳定;距离太小又会使熔渣卷入后面的熔池。一般串列电弧焊接时,前面电极使用电流较大而后面较小,焊缝成形较好。

图4-45 串列多丝角焊时焊丝的位置和角度[13]

4.高效埋弧焊

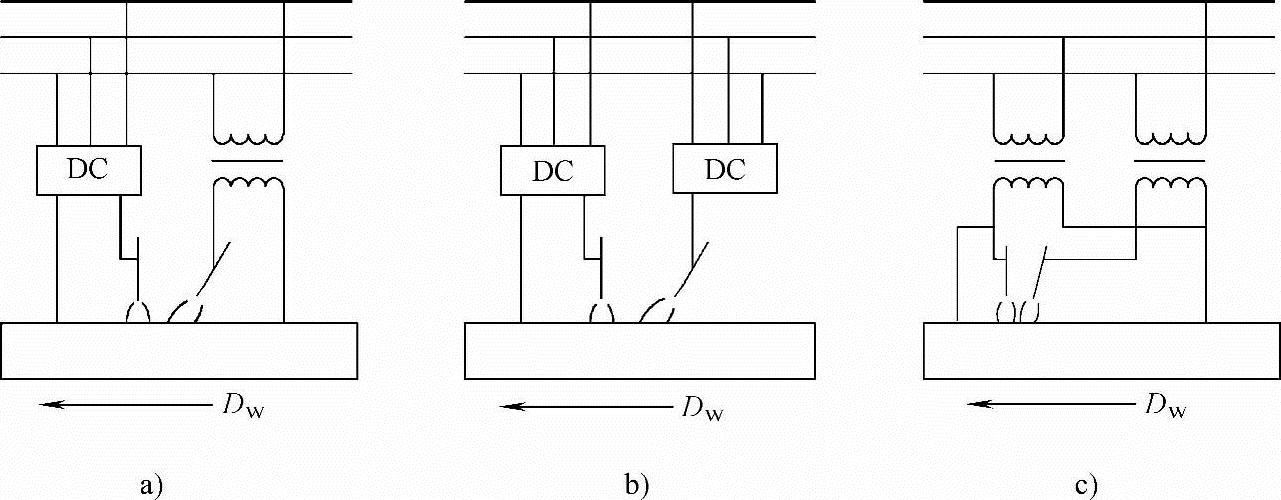

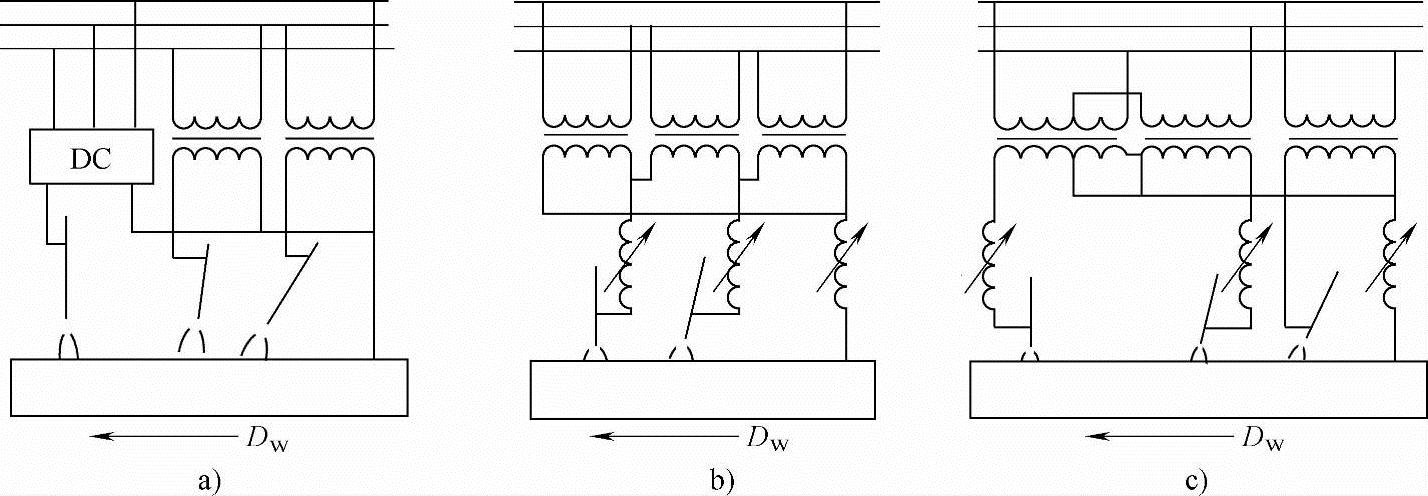

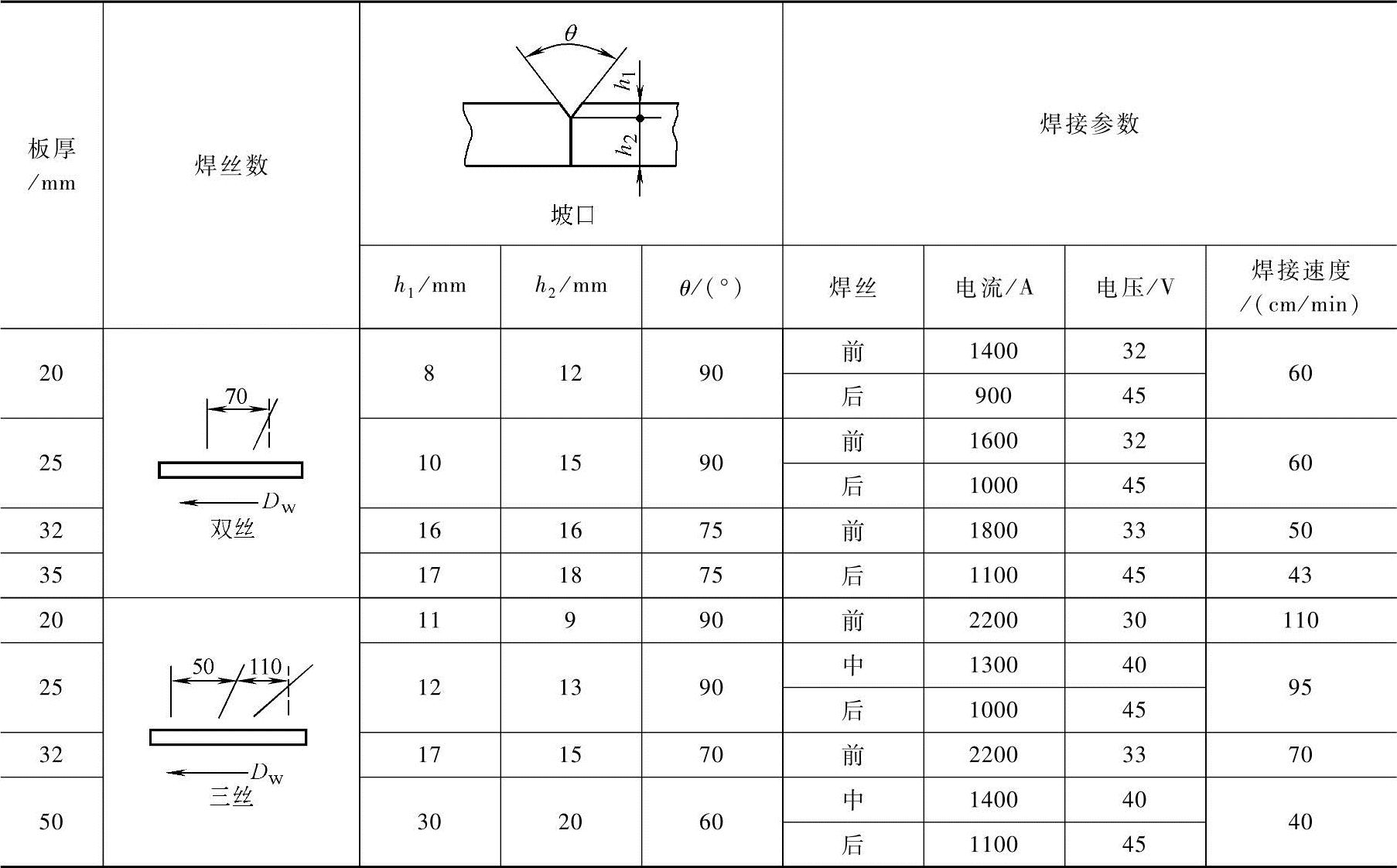

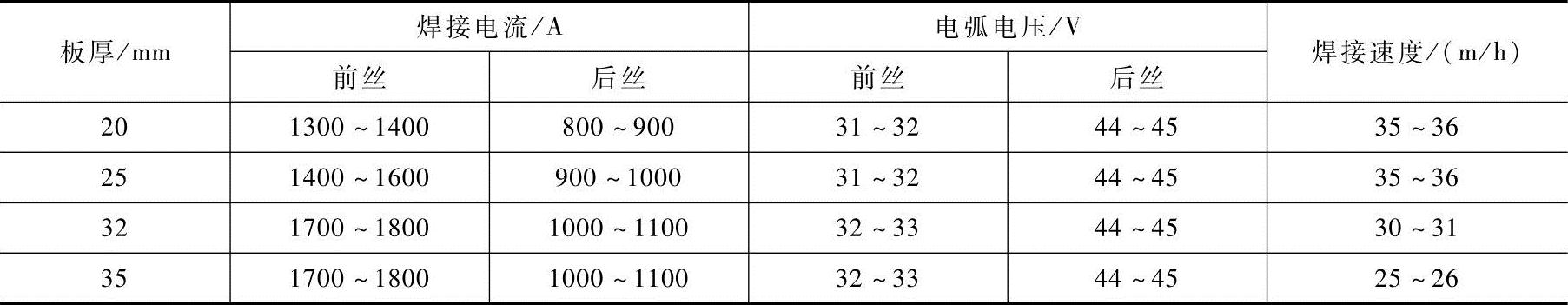

(1)多丝埋弧焊 多丝埋弧焊是一种高生产率的焊接方法。按照所用焊丝数目有双丝埋弧焊、三丝埋弧焊等。在一些特殊应用中焊丝数目多达14根。目前工业上应用最多的是双丝埋弧焊和三丝埋弧焊,其电源接线方式如图4-46和图4-47所示。焊丝排列一般都采用纵列式,即2根或3根焊丝沿焊接方向顺序排列。焊接过程中,每根焊丝所用的电流和电压各不相同,因而它们在焊缝成形过程中所起的作用也不相同。一般由前导的电弧获得足够的熔深,后续电弧调节熔宽或起改善成形的作用。为此,焊丝问的距离要适当。表4-19为利用双丝埋弧焊和三丝埋弧焊进行单面焊的焊接参数。表4-20~表4-22为各种接头双丝埋弧焊参数。

图4-46 双丝焊时两台电源的几种组合方式[3]

图4-47 三丝焊时三台电源的几种组合方式[3]

表4-19 双丝和多丝埋弧焊单面焊的焊接参数[9]

表4-20 V形坡口对接接头双丝埋弧焊参数

表4-21 船形角焊缝接头双丝埋弧焊参数

表4-22 平角焊缝接头双丝埋弧焊参数

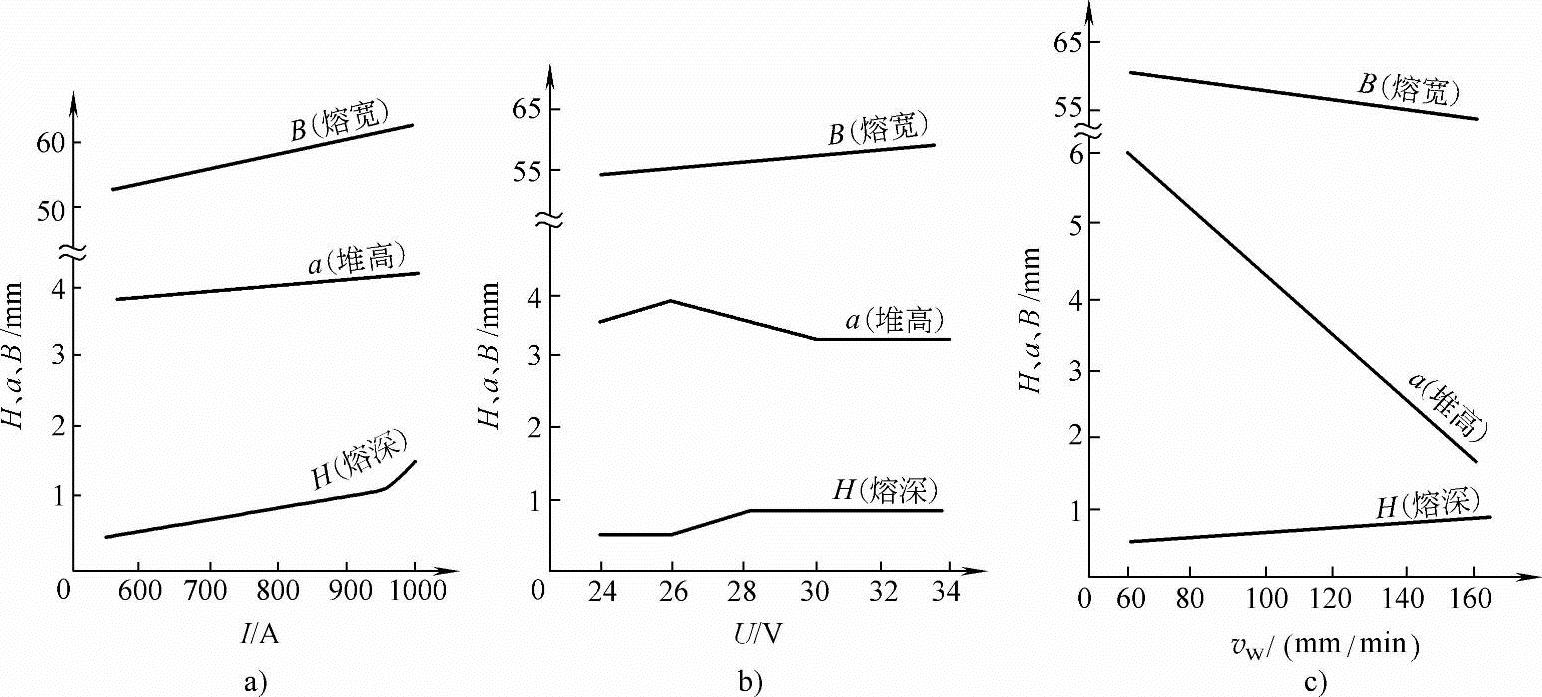

(2)带状电极埋弧焊 此种方法具有最高的熔敷速度、最低的熔深和稀释度,尤其是双带极埋弧焊,因此是表面堆焊的理想方法。带极埋弧堆焊的关键是要选择合适成分的带材、焊剂和送带机构。一般常用的带宽为60mm。焊剂宜采用烧结焊剂,并尽可能减少氧化铁含量。带极埋弧堆焊通常采用直流反接,图4-48为带宽60mm带极堆焊参数对堆焊焊缝成形的影响,为了尽可能减小稀释率,焊接电流不超过950A,电弧电压以26V为最佳,焊接速度也不应选得太大。宽带极埋弧堆焊采用轴向外加磁场或横向交变磁场,可以有效提高宽带堆焊层的熔宽和熔深均匀性。

图4-48 60mm带极埋弧堆焊焊接参数对堆焊成形的影响[14]

a)焊接电流的影响 b)电弧电压的影响 c)焊接速度的影响

(3)附加依靠焊丝电阻热预热的热丝、冷丝、铁粉的埋弧焊方法 这些方法有较高熔敷率、较低的熔深和稀释率,适用于难以制成带极或丝极的某些合金埋弧堆焊及焊接,也常在窄问隙埋弧焊时被采用。

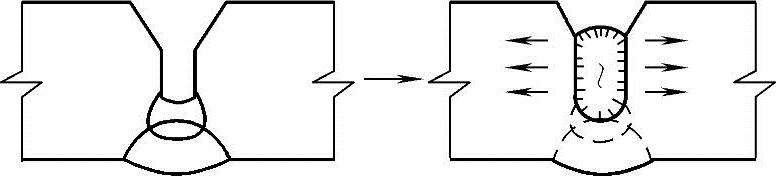

(4)窄问隙埋弧焊 厚度在50mm以上的工件若采用普通的V形或U形坡口埋弧焊,则焊接层数、道数多,焊缝金属填充量及所需焊接时问均随厚度成几何级数增长,焊接变形也会非常大且难以控制。窄问隙埋弧焊就是为了克服上述弊端而发展起来的,其主要特点为:①窄问隙坡口底层问隙为12~35mm,坡口角度为1°~7°,每层焊缝道数为1~3,常采用工艺垫板打底焊。②为避免电弧在窄坡口内极易诱发的磁偏吹,通常采用交流电弧而不采用直流电弧,晶闸管控制的交流方波电源是一种理想的电源。③为了提高窄坡口埋弧焊的熔敷和焊接速度,采用串列双弧焊是有效途径,如AC-AC或DC-AC组合的串列双弧。④为使焊丝送达厚板窄坡口底层,需设计能插入坡口内的专用窄焊嘴,焊丝伸出长度常取为50~75mm,以获得较高熔敷速率。⑤要采用专用焊剂,其颗粒度一般较细,脱渣性应特别好,为满足高强韧性焊缝金属性能,大多采用高碱度烧结型焊剂。⑥为保证焊丝和电弧在深而窄坡口内的正确位置,常常需要采用自动跟踪控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。