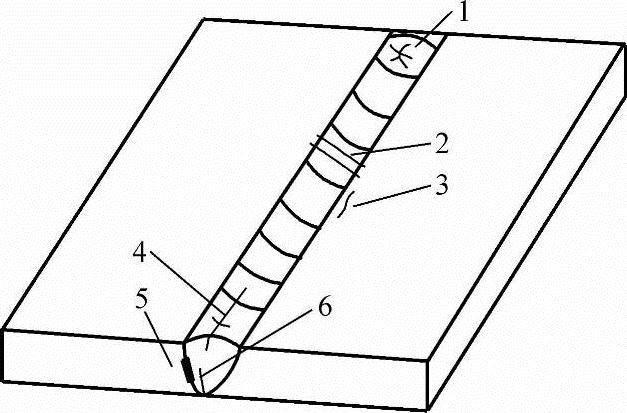

裂纹按其产生的温度和时问的不同可分为冷裂纹、热裂纹和再热裂纹;按其产生的部位不同可分为纵裂纹、横裂纹、焊根裂纹、弧坑裂纹、熔合线裂纹及热影响区裂纹等,如图3-45所示。裂纹是焊接结构中最危险的一种缺陷,不但会使产品报废,甚至可能引起严重的生产事故。

图3-45 各种部位裂纹

1—弧坑裂纹 2—横裂纹 3—热影响区裂纹 4—纵裂纹 5—熔合线裂纹 6—焊根裂纹

1.热裂纹

焊接过程中,焊缝和热影响区金属冷却到固相线附近的高温区问所产生的焊接裂纹称热裂纹。它是一种不允许存在的危险焊接缺陷。根据热裂纹产生的机理、温度区问和形态,热裂纹可分成结晶裂纹、高温液化裂纹和高温低塑性裂纹。

产生热裂纹的主要原因是:熔池金属中的低熔点共晶物和杂质在结晶过程中,形成严重的晶内和晶问偏析,同时在焊接应力作用下,沿着晶界被拉开,形成热裂纹。热裂纹一般多发生在奥氏体不锈钢、镍合金和铝合金中。低碳钢焊接时一般不易产生热裂纹,但随着钢的碳含量增高,热裂倾向也增大。

防止措施:严格地控制钢材及焊接材料的S、P等有害杂质的含量,降低热裂纹的敏感性;调节焊缝金属的化学成分,改善焊缝组织,细化晶粒,提高塑性,减少或分散偏析程度;采用碱性焊条,降低焊缝中杂质的含量,改善偏析程度;选择合适的焊接参数,适当地提高焊缝成形系数,采用多层多道焊法;收弧时采用与母材相同的引出板,或逐渐灭弧,并填满弧坑,避免在弧坑处产生热裂纹。

2.冷裂纹(www.daowen.com)

焊接接头冷却到较低温度下(对于钢来说在Ms温度以下)产生的裂纹称为冷裂纹。冷裂纹可在焊后立即出现,也有可能经过一段时问(几小时、几天,甚至更长时问)才出现,这种裂纹又称延迟裂纹。它是冷裂纹中比较普遍的一种形态,具有更大的危险性。

产生冷裂纹的原因是:马氏体转变而形成的淬硬组织、拘束度大而形成的焊接残余应力和残留在焊缝中的氢是产生冷裂纹的三大要素。

防止措施:选用碱性低氢型焊条,使用前严格按照说明书的规定进行烘焙,焊前清除焊件上的油污、水分,减少焊缝中氢的含量;选择合理的焊接参数和热输入,减少焊缝的淬硬倾向;焊后立即进行去氢处理,使氢从焊接接头中逸出;对于淬硬倾向高的钢材,焊前预热、焊后及时进行热处理,改善接头的组织和性能;采用降低焊接应力的各种工艺措施。

3.再热裂纹

焊后,焊件在一定温度范围内再次加热(去应力退火或其他加热过程)而产生的裂纹叫再热裂纹。

产生的原因:再热裂纹一般发生在含V、Cr、Mo、B等合金元素的低合金高强度钢、珠光体耐热钢及不锈钢中,是经受一次焊接热循环后,再加热到敏感区域(550~650℃范围内)而产生的。这是由于第一次加热过程中过饱和的固溶碳化物(主要是V、Mo、Cr碳化物)再次析出,造成晶内强化,使滑移应变集中于原先的奥氏体晶界,当晶界的塑性应变能力不足以承受松弛应力过程中的应变时,就会产生再热裂纹。裂纹大多起源于焊接热影响区的粗晶区。再热裂纹大多数产生于厚件和应力集中处,多层焊时有时也会产生再热裂纹。

防止措施:在满足设计要求的前提下,选择低强度的焊条,使焊缝强度低于母材,应力在焊缝中松弛,避免热影响区产生裂纹;尽量减少焊接残余应力和应力集中;控制焊接热输入,合理地选择热处理温度,尽可能地避开敏感区范围的温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。