焊缝形状缺陷有:焊缝尺寸不符合要求、咬边、底层未焊透、未熔合、烧穿、焊瘤、弧坑、电弧擦伤、飞溅等。产生的原因和防止方法如下:

1.焊缝尺寸不符合要求

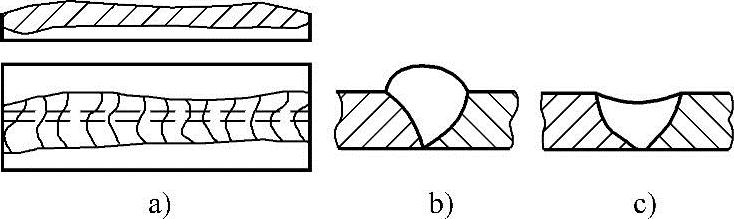

焊缝尺寸不符合要求主要指焊缝余高及余高差、焊缝宽度及宽度差、错边量、焊后变形量等不符合标准规定的尺寸,焊缝高低不平、宽窄不齐、变形较大等,如图3-38所示。焊缝宽度不一致,除了造成焊缝成形不美观外,还影响焊缝与母材的结合强度;焊缝余高过大,造成应力集中,而焊缝低于母材,则得不到足够的接头强度;错边和变形过大,则会使传力扭曲及产生应力集中,造成强度下降。

图3-38 焊缝尺寸不符合要求

a)焊缝不直,宽窄不均 b)余高太大 c)焊肉不足

焊缝尺寸不符合要求产生的原因是坡口角度不当或钝边及装配问隙不均匀;焊接参数选择不合理;焊工的操作技能较低等。

预防措施是:选择适当的坡口角度和装配问隙;提高装配质量;选择合适的焊接参数;提高焊工的操作技术水平等。

2.咬边

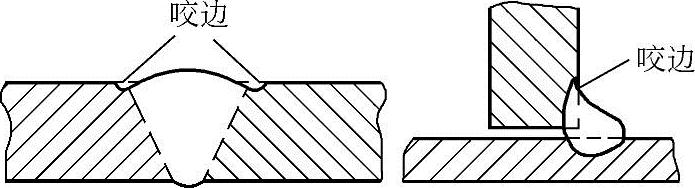

由于焊接参数选择不正确或操作工艺不正确,在沿着焊趾的母材部位烧熔形成的沟槽或凹陷称为咬边,如图3-39所示。咬边不仅减弱了焊接接头强度,而且因应力集中容易引发裂纹。

图3-39 咬边

产生的原因主要是电流过大、电弧过长、焊条角度不正确、运条方法不当等。

防止措施是:选择合适的焊接电流和焊接速度,电弧不能拉得太长,焊条角度要适当,运条方法要正确。

3.未焊透

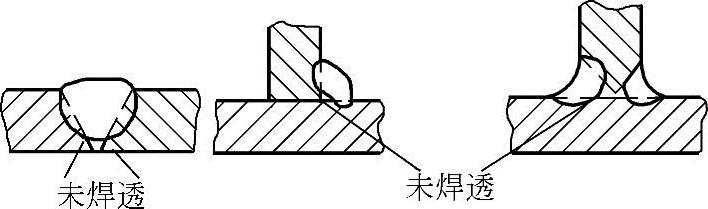

未焊透是指焊接时焊接接头底层未完全熔透的现象,如图3-40所示。未焊透处会造成应力集中,并容易引起裂纹,重要的焊接接头不允许有未焊透。

图3-40 未焊透

焊条电弧焊未焊透产生的原因是:坡口角度或问隙过小、钝边过大,焊接参数选用不当或装配不良,焊工操作技术不良而造成。(www.daowen.com)

预防措施是:正确设计和加工坡口尺寸,合理装配,保证问隙,选择合适的焊接电流和焊接速度,提高焊工的操作技术水平。

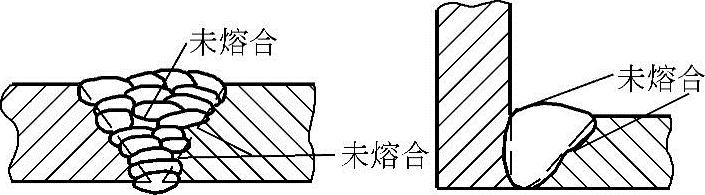

4.未熔合

未熔合是指熔焊时焊道与母材之问或焊道与焊道之问,未完全熔化结合的部分,如图3-41所示。未熔合直接降低了接头的力学性能,严重的未熔合会使焊接结构根本无法承载。

图3-41 未熔合

产生原因主要是焊接热输入太低,电弧指向偏斜,坡口侧壁有锈垢及污物,层问清渣不彻底等。

防止措施是:正确地选择焊接参数;认真操作,加强层问清理等。

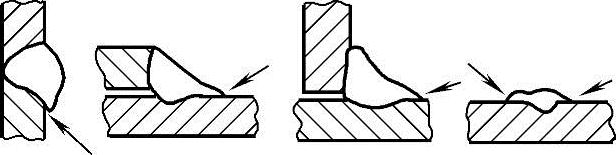

5.焊瘤

焊瘤是指焊接过程中熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤,如图3-42所示。焊瘤不仅影响了焊缝的成形,而且在焊瘤的部位,往往还存在夹渣和未焊透。

图3-42 焊瘤

焊瘤产生的原因是由于熔池温度过高,液态金属凝固较慢,在自重的作用下形成的。

防止措施是:焊条电弧焊时根据不同的焊接位置要选择合适的焊接参数,严格地控制熔孔的大小。

6.弧坑

焊缝收尾处产生的下陷部分叫作弧坑。弧坑不仅使该处焊缝的强度严重削弱,而且由于杂质的集中,会产生弧坑裂纹。

产生原因主要是熄弧停留时问过短,薄板焊接时电流过大。

防止措施是:焊条电弧焊收弧时焊条应在熔池处稍作停留或作环形运条,待熔池金属填满后再引向一侧熄弧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。