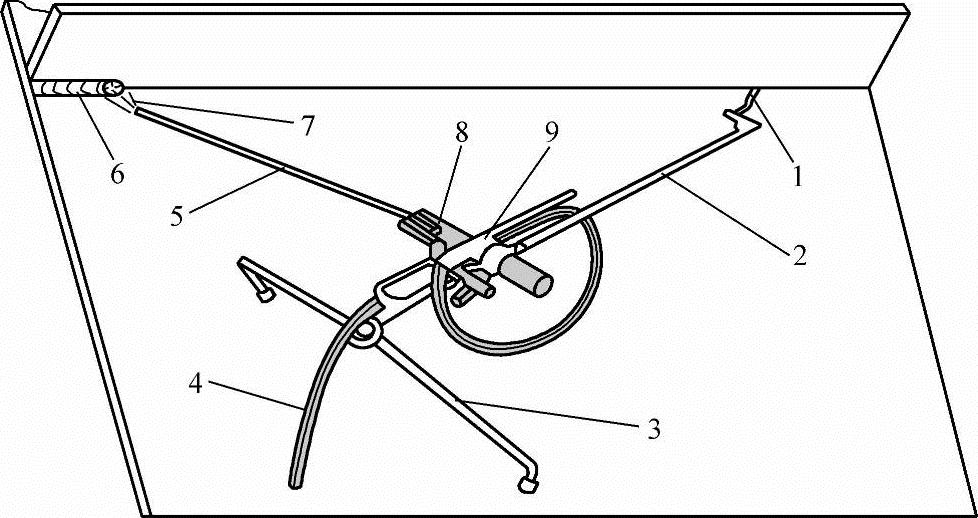

重力焊是高效铁粉焊条和重力焊机架相结合的一种半机械化焊接方法。将重力焊条的引弧端对准焊件接缝,另一端夹持在可滑动夹具上,引燃电弧后,随着电弧的燃烧,焊条靠重力下降进行焊接。重力焊机架如图3-35所示。

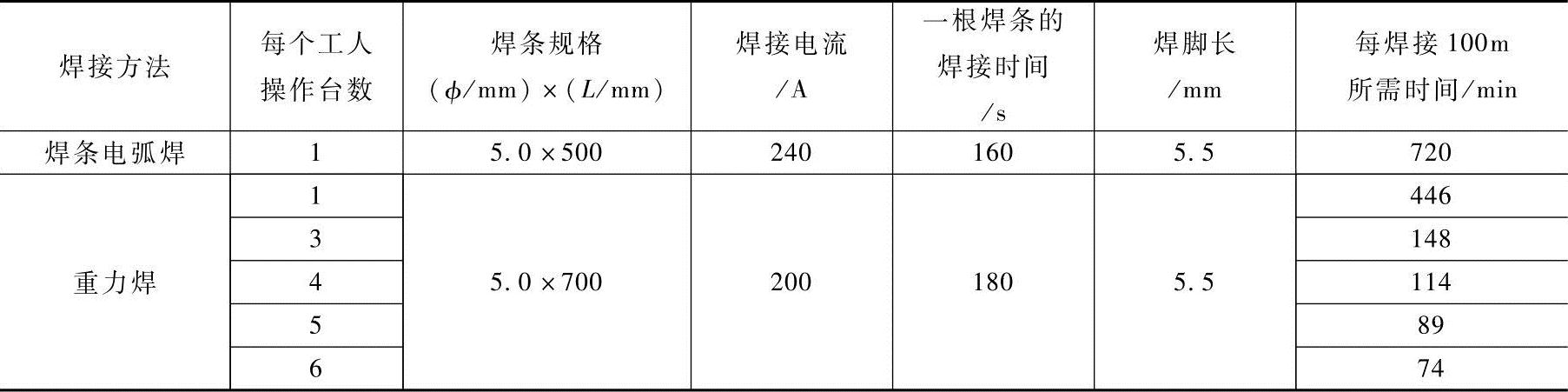

重力焊机架可模仿手工焊动作,保证焊条熔化时沿焊接方向自动送焊条。用重力焊机架进行半机械化焊接,具有设备简单、生产效率高、操作方便、减轻劳动强度等优点。重力焊适用于焊接低碳钢、低合金钢金属构件,或船体中小合拢中长度大于500mm的连续水平角焊缝,最适合焊接焊脚为4.5~8.0mm单道水平角焊缝,也可以用于平对接焊。一名焊工可同时操作5~12台重力焊机,一台重力焊机每小时能焊接焊脚为6mm的角焊缝10~12m。重力焊与普通焊条电弧焊的效率对比列于表3-26。

图3-35 重力焊机架示意图

1—定位棒 2—滑轨 3—支架 4—电缆 5—焊条 6—焊缝 7—电弧 8—焊钳 9—滑块

表3-26 重力焊与焊条电弧焊的效率对比[5](www.daowen.com)

重力焊一般以倾斜角小于10°的上坡焊为宜。重力焊接头的装配问隙必须在0~2mm范围内。装配时采用φ3.2~φ4mm低氢型焊条焊接定位焊缝,焊脚不大于4mm,每段定位焊缝长80mm,问距300~500mm,除两端需双面焊外,一般部位单面焊即可。焊接拘束度较大或扁钢等纵桁类零件,需两面进行定位焊,问距为500mm,必要时还要加防挠措施,防止构件倾斜变形。焊接时,将焊条装在可沿滑轨向下滑动的焊钳上,并使焊条头抵在始焊处,接通焊接电源后,利用焊条头上涂有的专门引弧剂自动引弧,随着焊条的熔化,焊钳在重力作用下沿着滑轨以固定的角度沿着焊接方向下滑形成焊缝。当焊条快用完时,焊条夹钳已滑到滑轨下端弧形弯头处,靠重力作用,翻转焊条夹钳,自动熄弧。

重力焊的焊脚尺寸取决于焊条熔敷率、焊条尺寸、运棒比(运棒比=焊缝长度/焊条消耗长度)、工件倾斜度、焊条和滑轨倾角等,在选定焊条类型后,根据所需焊脚尺寸确定焊条直径,通常焊条直径比焊脚尺寸小1mm左右,改变运棒比可改变焊脚尺寸,滑轨倾角大,焊脚也大。调节滑轨与水平板之问、焊条与滑轨之问的夹角,可以改变一根焊条所能得到的焊缝长度和焊脚尺寸的大小。

重力焊需采用重力焊条。重力焊条的直径常用的有φ5.6mm、φ6.0mm、φ6.4mm、φ8.0mm四种,长度为700mm,常用的有J422Z13、J422Z16、J503Z等牌号。国外生产的重力焊条直径可达φ9mm,长700~900mm,有的可长达1000~1200mm。

重力焊电源的空载电压应大于65V,负载持续率大于75%时的焊接电流,应能满足选定的重力焊条使用要求。为确保作业安全,应在重力焊机的支架上设置接通和切断焊接电源的断路器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。