1.向下立焊的特点

焊条电弧焊的向下立焊技术是指在焊接结构中的立焊位置,焊接时用向下立焊焊条,由上向下运条进行施焊的一种操作方法。采用此操作方法焊接时,坡口应留有一定的均匀钝边,底层留一定问隙,焊接电流大,宜于使用带引弧电流的弧焊电源,电弧吹力强,熔深大,不宜摆动。可由多个焊工组成连续操作的流水作业班组,特别适用于长距离大口径管线的焊接施工。它与传统的向上立焊比较,具有焊接质量好,焊接速度快,生产效率高,易学习掌握等优点。

2.管道向下立焊操作方法

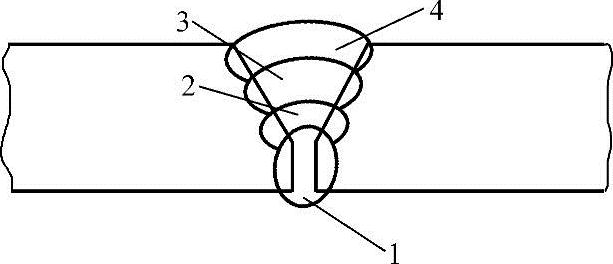

以纤维素型焊条管道向下立焊为例,管道焊接时,要求单面焊双面成形,背面焊缝要求焊波均匀、表面光滑并略有凸起,因此打底焊道是保证背面成形良好的关键。管道向下立焊的操作方法主要分为:根焊(打底焊)、热焊、填充焊和盖面焊4个过程。焊接顺序如图3-33所示。

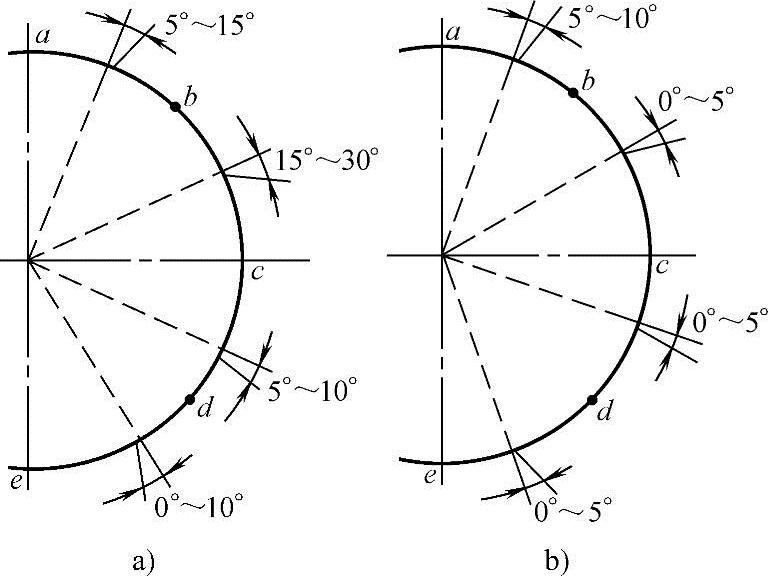

(1)根焊 指焊接底层第一层焊道。焊接时从管顶中部略超过中心线5~10mm处起焊,在坡口表面上引弧,然后将电弧引至起焊处。电弧在起焊处稍作停留,待钝边熔透后沿焊缝直拖向下,采用短弧操作,焊条倾角变化如图3-34a所示。根焊焊道焊完后,应彻底清除表面焊渣,尤其是焊缝与坡口表面交界处应仔细清除干净,避免在下层焊道焊接时产生夹渣。

图3-33 管道向下立焊焊接顺序

1—根焊焊道 2—热焊焊道 3—填充焊道 4—盖面焊道

(2)热焊 根焊焊道焊完后应立即进行第二层焊道的焊接,即热焊。热焊与根焊的时问问隔不宜太长(最长10min),焊条直径可与根焊时相同或略大,运条时一般直拖向下或稍作摆动,但摆动时电弧长度要适中,保持短弧焊接,焊条倾角与根焊时相同。

(3)填充焊 填充焊道是为盖面焊接打基础的,焊道要求均匀、饱满,两侧熔合良好且不能破坏坡口。焊条直径和焊接电流可大些,采用直线运条或稍作摆动,保持短弧焊接。焊条倾角与根焊焊时基本相同。

(4)盖面焊 盖面焊道是保证焊缝尺寸及外观的关键工序,焊条直径可以与填充焊道时相同或更大,但焊接电流不宜太大。采用直线稍加摆动运条,摆动幅度要适当,以压两侧坡口1.5~2.0mm为宜。收弧时,焊条要慢慢抬起,以保证焊道均匀过渡。焊接时焊条倾角的变化如图3-34b所示。

(www.daowen.com)

(www.daowen.com)

图3-34 管道向下立焊的焊条倾角

a)焊根焊焊道的焊条倾角 b)焊盖面焊道的焊条倾角

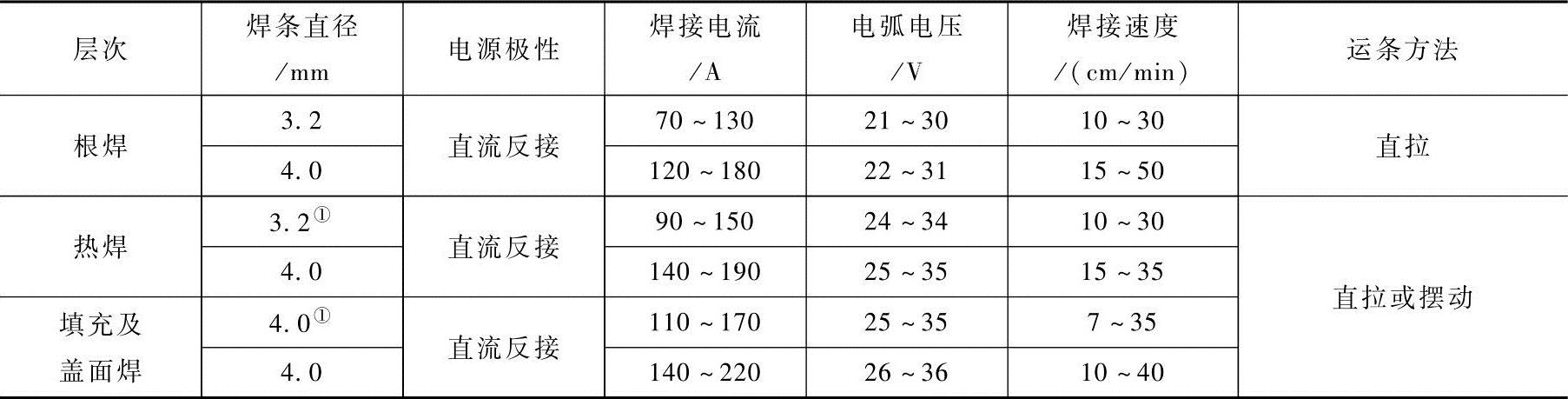

3.管道向下立焊的焊接参数

管道向下立焊的焊接遵循多层多道焊的原则。应根据不同的管材、输送介质选择不同的焊条。输气管线原则上选用低氢型向下立焊焊条,输油、水管线选用纤维素型向下立焊焊条。向下立焊均采用直流电源反极性接法。纤维素型向下立焊焊条的焊接参数见表3-24,低氢型向下立焊焊条的焊接参数见表3-25。

表3-24 纤维素型向下立焊焊条的焊接参数[7]

①适用于焊接壁厚较薄或直径较小的管子。

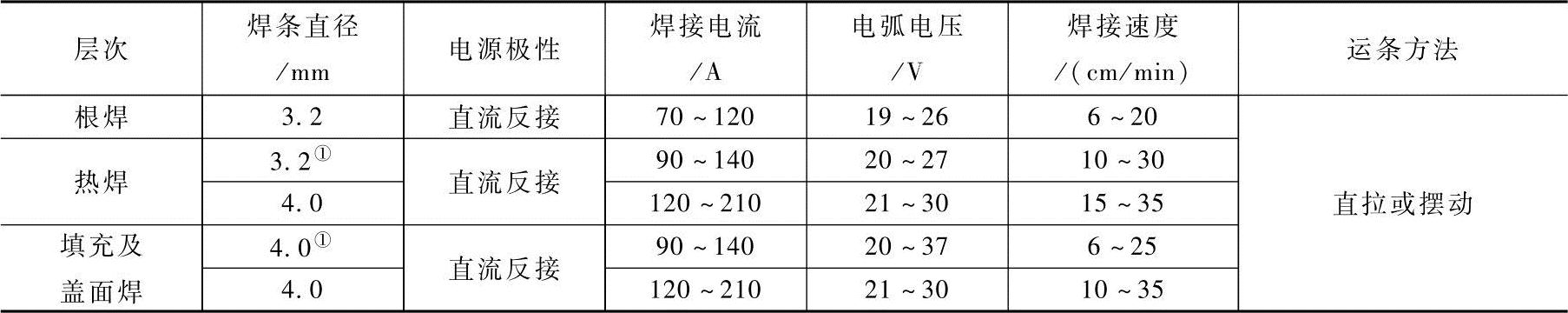

表3-25 低氢型向下立焊焊条的焊接参数[7]

①适用于焊接壁厚较薄或直径较小的管子。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。