焊条电弧焊的基本操作技术主要包括引弧、运条、接头和收弧。焊接操作过程中,运用好这四种操作技术,才能保证焊缝的施焊质量。

1.引弧方法

焊接开始时,引燃焊接电弧的过程叫引弧。引弧是焊条电弧焊操作中最基本的动作,如果引弧方法不当会产生气孔、夹渣等焊接缺陷。焊条电弧焊一般不采用不接触引弧方法,主要采用接触引弧方法,包括碰击法和划擦法两种方法。

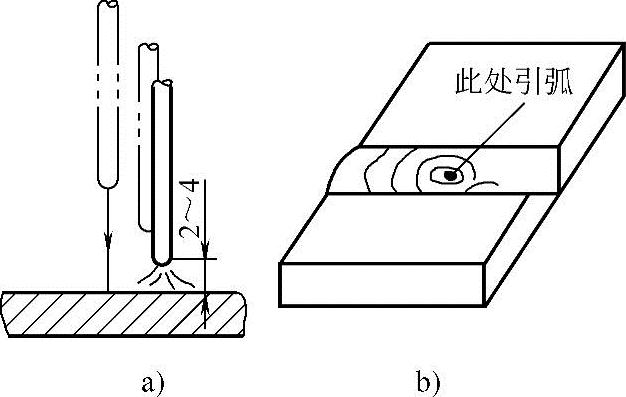

(1)碰击引弧法 碰击引弧法是一种理想的引弧方法,其优点是可用于困难位置,污染焊件轻。其缺点是受焊条端部状况限制;用力过猛时,药皮易大块脱落,造成暂时性偏吹;操作不熟时焊条易粘于焊件表面。引弧方法是在始焊处作焊条垂直于焊件的接触碰击动作,形成短路后迅速提起焊条2~4mm的距离后电弧即引燃,接头时应在熔池端部一侧坡口上引弧,如图3-27所示。碰击法不容易掌握,但焊接淬硬倾向较大的钢材时最好采用碰击法。

图3-27 碰击引弧方法图

a)碰击法引弧 b)碰击法接头的引弧处

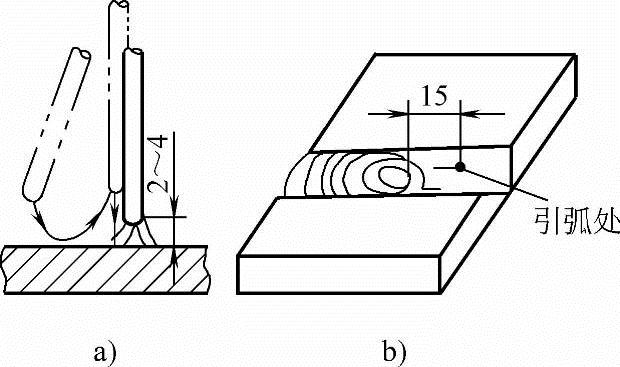

(2)划擦引弧法 划擦引弧法是将焊条在焊件表面上划动一下,即可引燃电弧。这种方法的优点是易掌握,不受焊条端部状况的限制。其缺点是操作不熟练时易污染焊件,容易在焊件表面造成电弧擦伤,所以必须在焊缝前方的坡口内划擦引弧,如图3-28所示。划擦法应在坡口内进行,划动长度以20~25mm为佳,以减少污染。引弧后,将焊条提起,使弧长约为所用焊条外径的1.5倍,迅速移至施焊处,停留片刻,然后将电弧压短,在始焊点作适量横向摆动,且在坡口根部稳弧以形成熔池,进行正常焊接。接头时的引弧应在弧坑前10~15mm的任何一个坡口面上进行。

2.运条方法

图3-28 划擦引弧方法

a)划擦法引弧 b)划擦法接头的引弧处

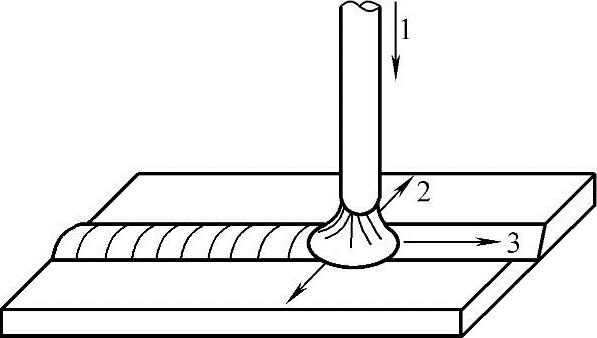

焊接过程中,焊条相对焊缝所做的各种动作的总称叫运条。电弧引燃后运条时,焊条末端有3个基本动作要互相配合,即焊条沿着轴线向熔池送进、焊条沿着焊接方向移动、焊条作横向摆动,这3个动作组成焊条有规则的运动,如图3-29所示。

图3-29 运条的基本动作

1—焊条送进 2—焊条摆动 3—沿焊缝移动

(1)焊条沿轴线向熔池方向送进 焊接时,要保持电弧的长度不变,则焊条向熔池方向送进的速度要与焊条熔化的速度相等。如果焊条送进的速度小于焊条熔化的速度,则电弧的长度将逐渐增加,导致断弧;如果焊条送进速度太快,则电弧长度迅速缩短,使焊条末端与焊件接触发生短路,同样会使电弧熄灭。

焊条的送进速度代表着焊条熔化的快慢,在操作中,可通过改变电弧长度来调节焊条熔化的快慢,弧长的变化将影响焊缝的熔深及熔宽,长弧(弧长大于焊条直径)焊时,虽可加大熔宽,但电弧却飘动不稳,保护效果差,飞溅大,熔深浅,焊接质量差。所以一般情况下,应尽量采用短弧(弧长等于或小于焊条直径)焊。

(2)焊条沿焊接方向的纵向移动 此动作的快慢代表着焊接速度(每分钟焊接的焊缝长度)。焊条移动速度对焊缝质量、焊接生产率有很大影响。如果焊条移动速度太快,则电弧来不及熔化足够的焊条与母材金属,产生未焊透或焊缝较窄;若焊条移动速度太慢,则会造成焊缝过高、过宽、外形不整齐。在焊较薄焊件时容易焊穿。移动速度必须适当才能使焊缝均匀。

(3)焊条的横向摆动 横向摆动的作用是为获得一定宽度的焊缝,并保证焊缝两侧熔合良好。其摆动幅度应根据焊缝宽度与焊条直径决定。横向摆动力求均匀一致,才能获得宽度整齐的焊缝。

在实际操作时,均应根据熔池形状与大小的变化,灵活地调整运条动作,使三者很好地协调,将熔池控制在所需要的形状与大小范围内。

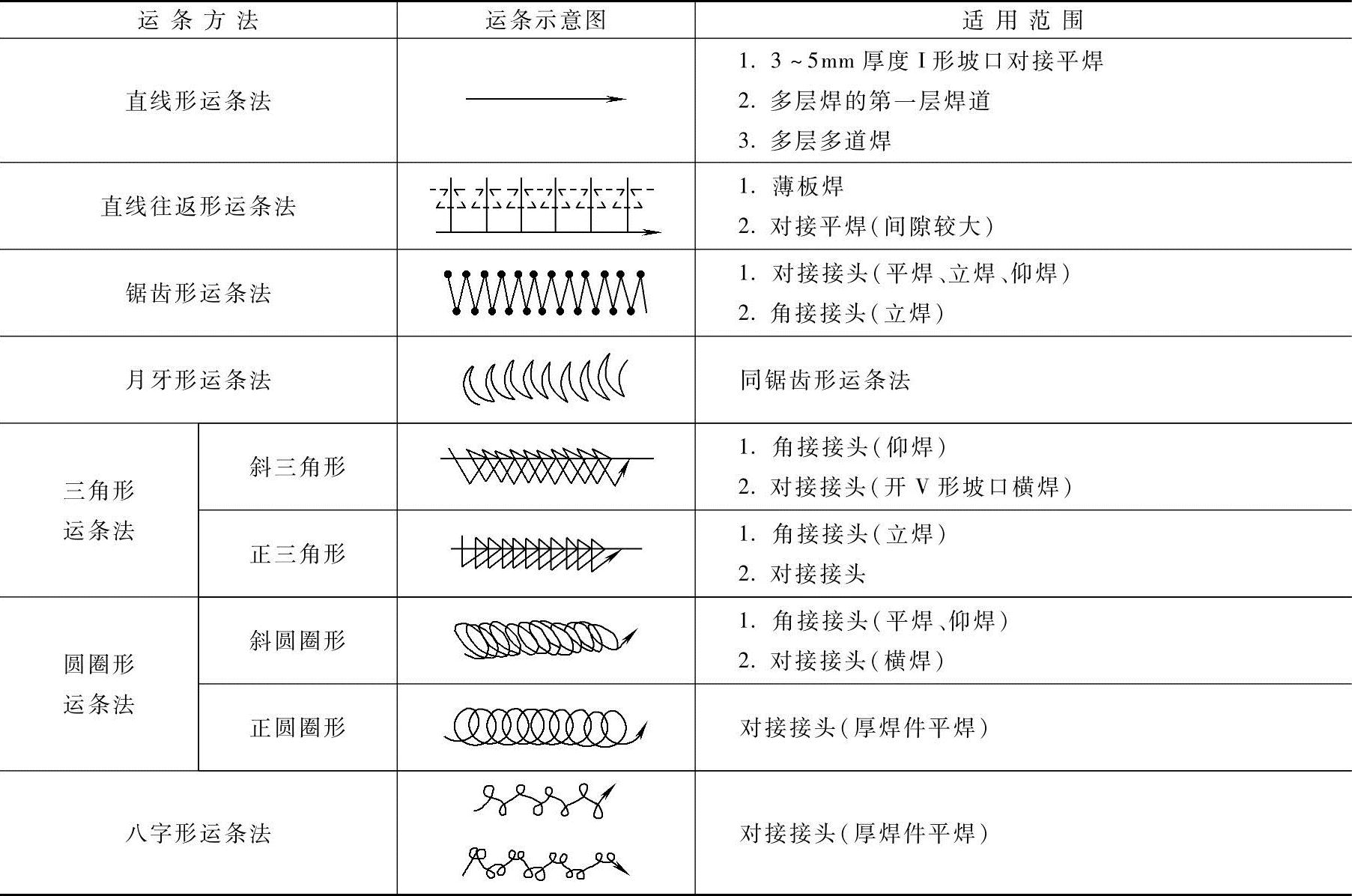

运条的方法有很多,焊工可以根据焊接接头形式、装配问隙、焊缝的空问位置、焊条直径与性能、焊接电流及操作熟练程度等因素合理地选择各种运条方法。常用的运条方法及适用范围见表3-22。

表3-22 常用的运条方法及适用范围

(www.daowen.com)

(www.daowen.com)

3.接头方法

后焊焊缝与先焊焊缝的连接处称为焊缝的接头。焊条电弧焊时,由于受到焊条长度的限制,或焊接位置的限制,在焊接过程中产生两段焊缝接头的情况是不可避免的,接头处的焊缝应力求均匀,防止产生过高、脱节、宽窄不一致等缺陷。

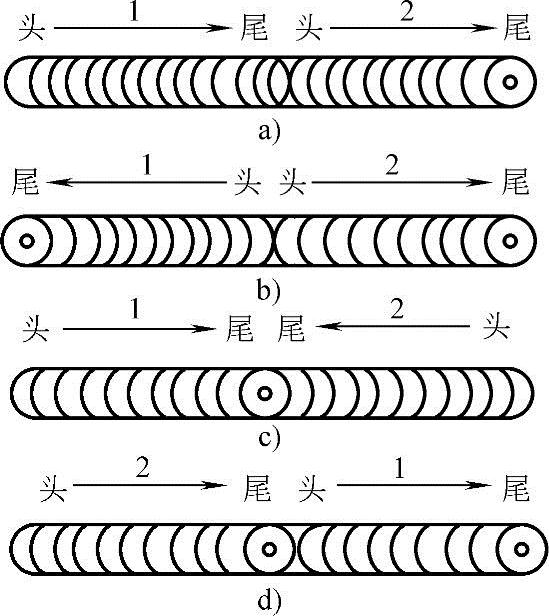

(1)接头的种类 焊缝接头有四种情况,如图3-30所示。

1)中问接头。后焊焊缝从先焊焊缝收尾处开始焊接,如图3-30a所示。这种接头最好焊,操作适当时,几乎看不出接头。接头时在弧坑前10mm附近引燃电弧,当电弧长度比正常电弧稍长时,立即回移至弧坑处,压低电弧,稍作摆动,再转入正常焊接向前移动。这种接头方法用得最多,适用于单层焊及多层焊的表面接头。

2)相背接头。两段焊缝的起头处接在一起,如图3-30b所示。要求先焊焊缝起头稍低,后焊焊缝应在先焊焊缝起头处前10mm左右引弧,然后稍拉长电弧,并将电弧移至接头处,覆盖住先焊焊缝的端部,待熔合好,再向焊接方向移动。这种接头往往比焊缝高,为此接头前可将先焊焊缝的起头处用角向磨光机磨成斜面再接头。

3)相向接头。两段焊缝的收尾处接在一起,如图3-30c所示。当后焊焊缝焊到先焊焊缝的收弧处时,应降低焊接速度,将先焊焊缝的弧坑填满后,以较快的速度向前焊一段,然后熄弧。为了好接头,先焊焊缝的收尾处焊接速度要快些,使焊缝较低,最好呈斜面,而且弧坑不能填得太满。若先焊焊缝收尾处焊缝太高,为保证接好头,可预先磨成斜面。

4)分段退焊接头。后焊焊缝的收尾与先焊焊缝起头处连接,如图3-30d所示。要求先焊焊缝起头处较低,最好呈斜面,后焊焊缝焊至先焊焊缝始端时,改变焊条角度,将前倾改为后倾,使焊条指向先焊焊缝的始端,拉长电弧,待形成熔池后,再压低电弧,并往返移动,最后返回至原来的熔池处收弧。

图3-30 焊缝接头的4种情况

a)中问接头 b)相背接头 c)相向接头 d)分段退焊接头

1—先焊焊缝2—后焊焊缝

(2)冷接头与热接头 根据施焊焊缝接头操作方法的不同,还可分为冷接头与热接头两类。不同的接头形式,可采用不同的操作方法。

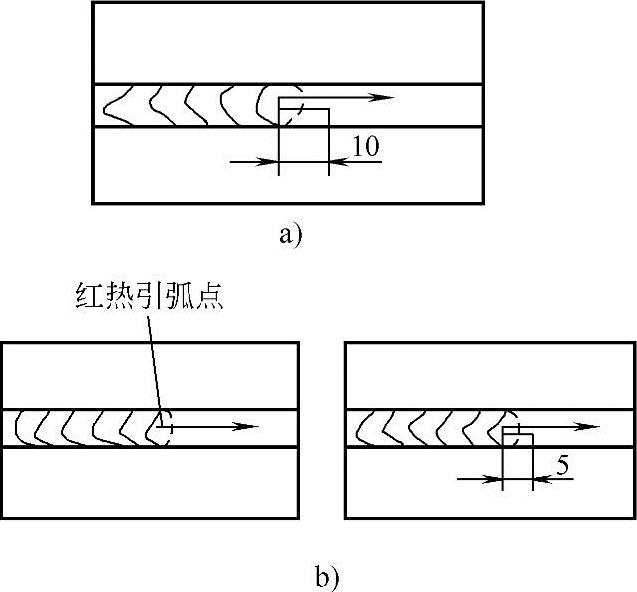

1)冷接头。冷接头即焊缝与焊缝之问的接头连接,如图3-30b、c、d所示。冷接头在施焊前,应使用砂轮机或机械方法将焊缝被连接处打磨出斜坡形过渡带,在接头前方10mm处引弧,电弧引燃后稍微拉长一些,然后移到接头处,稍作停留,待形成熔池后再继续向前焊接,如图3-31a所示。用这种方法可以使接头得到必要的预热,保证熔池中气体的逸出,防止在接头处产生气孔。收弧时要将弧坑填满后,慢慢地将焊条拉向弧坑一侧熄弧。

2)热接头。热接头即焊接过程中由于自行断弧或更换焊条时,熔池处在高温红热状态下的接头连接。热接头的操作方法可分为两种:一种是快速接头法;另一种是正常接头法,如图3-31b所示。快速接头法是在熔池熔渣尚未完全凝固的状态下,将焊条端头与熔渣接触,在高温热电离的作用下重新引燃电弧的接头方法,这种接头方法适用于厚板的大电流焊接,它要求焊工更换焊条的动作要特别迅速而准确。正常接头法是在熔池前方5mm左右处引弧后,将电弧迅速拉回熔池,按照熔池的形状摆动焊条后正常焊接的接头方法。如果等到收弧处完全冷却后再接头,则以采用冷接头操作方法为宜。

图3-31 接头操作方法

a)冷接头连接 b)热接头连接

4.收弧方法

收弧是焊接过程中的关键动作。焊接结束时,若立即将电弧熄灭,则焊缝收尾处会产生凹陷很深的弧坑,不仅会降低焊缝收尾处的强度,还容易产生弧坑裂纹。过快拉断电弧,使熔池中的气体来不及逸出,就会产生气孔等缺陷。为防止出现这些缺陷,必须采取合理的收弧方法,填满焊缝收尾处的弧坑。收弧方法主要有以下几种方法。

(1)反复断弧法 焊条移到焊缝终点时,在弧坑处反复熄弧、引弧数次,直到填满弧坑为止。此方法适用于薄板和大电流焊接时的收弧,不适于用碱性焊条收弧。

(2)划圈收弧法 焊条移到焊缝终点处,沿弧坑作圆圈运动,直到填满弧坑再拉断电弧,此法适于厚板收弧。

(3)转移收弧法 焊条移至焊缝终点时,在弧坑处稍作停留,将电弧慢慢抬高,引到焊缝边缘的母材坡口内,这时熔池会逐渐缩小,凝固后一般不出现缺陷。适用于换焊条或临时停弧时的收弧。

(4)回焊法焊条移至焊缝终点时,电弧稍作停留,并向与焊接方向相反的方向回烧一段很小的距离,然后立即拉断电弧。由于熔池中液态金属较多,凝固时会自动填满弧坑,此法适合于碱性焊条收弧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。