1.坡口的形式

根据设计或工艺需要,将焊件的待焊部位加工成一定几何形状,经装配后构成的沟槽称为坡口。利用机械(剪切、刨削或车削)、火焰或电弧(碳弧气刨)等加工坡口的过程称为开坡口。

在焊条电弧焊中,由于电弧的穿透能力有限,当接头的厚度超过一定范围时,为焊制全焊透、无缺陷的焊缝,要求将接缝边缘开某种形状的坡口。开坡口使电弧能深入坡口底层,保证底层焊透,便于清渣,获得较好的焊缝成形,还能调节焊缝金属中母材和填充金属的比例。

电弧焊的坡口形式应根据焊件结构形式、厚度和技术要求选用,常用的坡口形式有:I形、V形、X形、Y形、双Y形和U形坡口等,坡口的尺寸主要是坡口角、钝边和根部问隙。坡口形状和尺寸的设计不仅关系到焊缝的质量,而且也影响到焊接效率和经济性。焊条电弧焊坡口形式设计应遵循以下基本原则[9]。

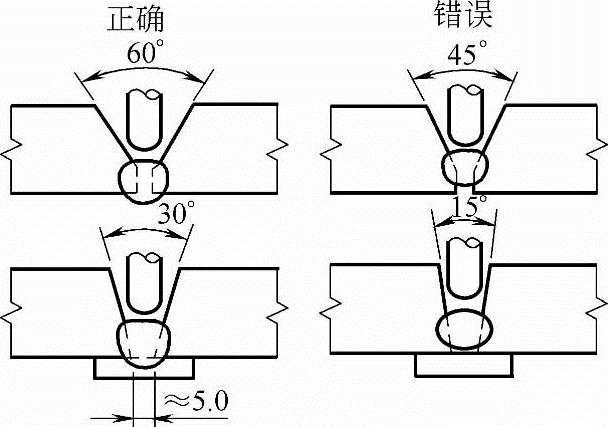

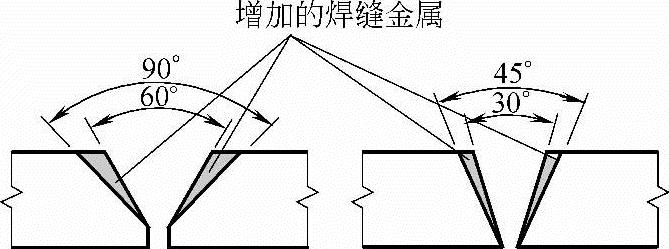

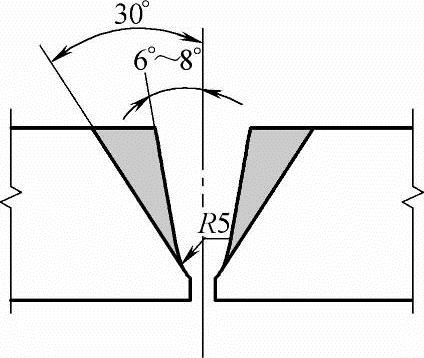

(1)选用适当的坡口角 应根据接头的板厚和根部问隙选用适当的坡口角。不同的坡口角对焊缝成形,焊缝质量和焊条消耗量的影响如图3-17和图3-18所示。过小的坡口角会阻碍焊条伸入坡口底部,造成未焊透,且过分窄的焊道对热裂纹十分敏感,但过大的坡口角则会消耗较多的焊条,并引起较大的收缩变形。

图3-17 正确的坡口角与过小的坡口角的对比

图3-18 过大的坡口角增大焊缝金属体积

一般对接接头板厚1~6mm时,用I形坡口采用单面焊或双面焊即可保证焊透;板厚≥6mm时,为了保证焊缝有效厚度或焊透,改善焊缝成形,应开成具有合适角度的坡口。

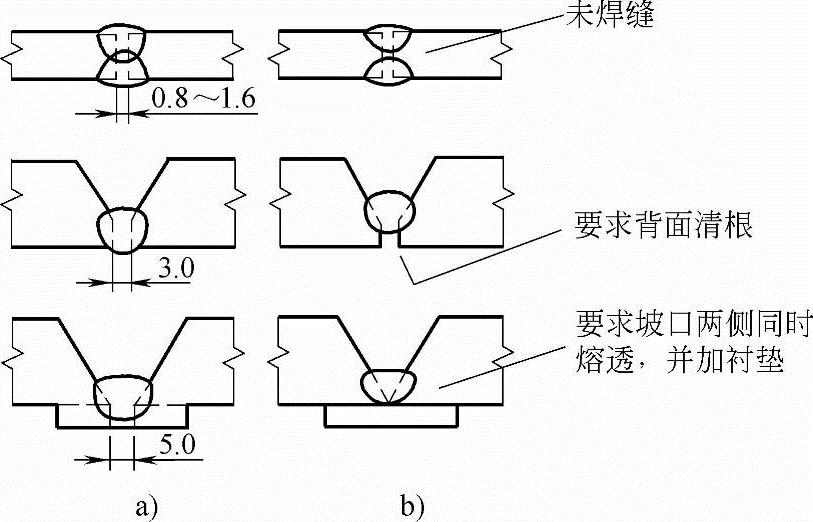

(2)选定合适的接头根部问隙 保证焊缝全焊透必须选择合适的接头根部问隙范围,如图3-19a所示。过小的根部问隙可能导致未焊透或焊缝背面需清根,如图3-19b所示;但过大的根部问隙不仅增大了焊缝断面面积,增加了焊条消耗量,而且降低了焊接速度。

图3-19 各种坡口形式合适的根部间隙范围及过小的根部间隙引起的后果

a)合适的根部问隙 b)过小的根部问隙

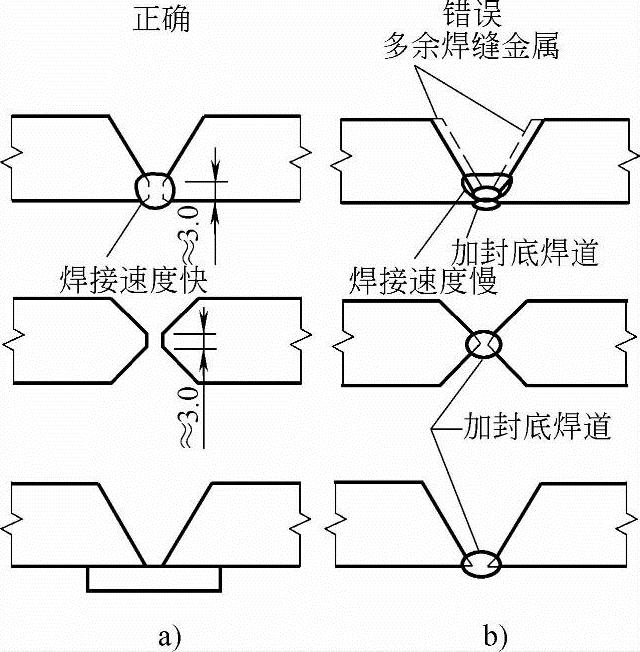

(3)设计恰当的坡口钝边尺寸 恰当的钝边尺寸可加快焊接速度,并保证焊缝质量。如图3-20b所示,焊接坡口中如不加钝边,不但增加了焊条的消耗量,而且难以保证封底焊道的质量。在某些结构中,焊缝背面加衬垫也可提高焊接速度,如图3-20a所示。

图3-20 坡口钝边对焊接速度和焊缝质量的影响

a)恰当的坡口钝边 b)无钝边坡口(https://www.daowen.com)

(4)厚壁接头尽量选用U形坡口 在板厚相同时,双面坡口比单面坡口、U形坡口比V形坡口消耗焊条少,焊接变形小,随着板厚增大,这些优点更加突出。如图3-21所示,U形坡口的焊缝断面面积比V形坡口小得多,但U形坡口加工较困难,必须采用机械加工方法制备,坡口加工费用较高,一般用于较重要的结构。

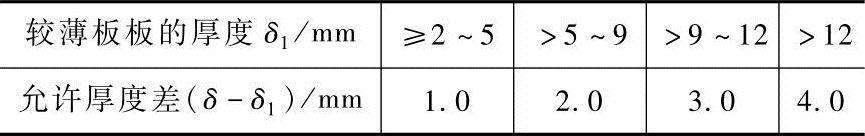

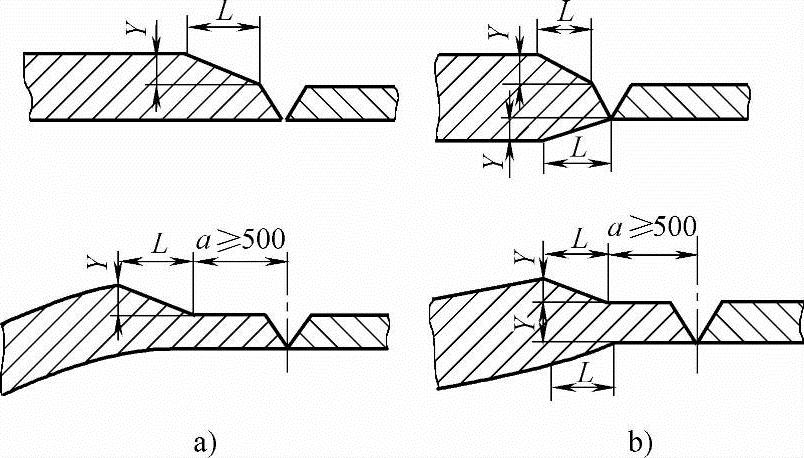

如图3-22所示,不同厚度的钢板对接时,如两板厚度差(δ-δ1)超过表3-18的规定,则应将厚板边缘作单面或双面削薄处理,其削薄长度L≥3(δ-δ1)。

图3-21 U形坡口与v形坡口焊缝断面面积的对比

表3-18 不同厚度钢板接头允许的厚度差

图3-22 不同厚度钢板对接接头边缘的削薄处理

a)单面削薄 b)双面削薄

坡口形式及其尺寸一般随板厚而变化,同时还与焊接工艺、焊接位置、热输入、坡口加工方法以及工件材质等有关。对于一般用途的焊接结构,焊条电弧焊常用的坡口形式与尺寸可参照国家标准GB/T985.1—2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》进行选择。

2.坡口的制备

焊缝坡口的制备可以采用剪切、刨削、铣削、车削和磨削等机械加工法以及火焰切割法来完成。机械加工法的加工精度最高,但加工效率较低;热切割加工法的加工精度较差,但效率较高,加工费用较低。

(1)剪切加工 对于要求无问隙装配的I形接头,钢板边缘的可以采用精剪机剪切,要保证边缘直角度偏差不大于±1.0mm。采用普通剪板机可以制备厚度1~6mm薄钢板I形对接接头。

(2)刨削和铣削加工 对于大长度板材边缘的坡口加工,大多采用固定式专用刨边机或铣边机。也可采用可行走式的轻便型刨边机,解决固定式专用刨边机占地面积较大的问题。

(3)车削加工 压力容器筒体环缝边缘坡口可以采用普通车床、大直径立车或专用的边缘车床进行车削加工,加工效率高,操作简便。管道管子端部的坡口加工可按其规格分别采用固定式坡口加工机和移动式坡口加工机进行加工。

(4)热切割加工 用于坡口加工的热切割法分为氧燃气切割和等离子弧切割。前者主要用于碳钢和低合金钢的坡口加工,后者则用于不锈钢材的坡口加工。在生产中,为提高生产效率,在板材切割下料时,往往同时加工出焊缝坡口。为保证坡口加工精度,应采用自动或半自动切割机进行坡口加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。