(1)产品结构类型 焊接的产品按结构特点大致可分为以下4大类。

4)微电子器件类。

这些不同结构的产品由于焊缝的长短、形状、焊接位置等各不相同,因而适用的焊接方法也会不同。

结构类产品中规则的长焊缝和环缝宜用埋弧焊和熔化极气体保护焊。焊条电弧焊用于打底焊和短焊缝焊接。机械零件类产品接头一般较短,根据其准确度要求,选用气体保护焊(一般厚度)电渣焊、气电焊(重型构件宜于立焊的)、电阻焊(薄板件)、摩擦焊(圆形断面)或电子束焊(有高精度要求的)。半成品类产品的焊接接头往往是规则的,宜采用适于机械化的焊接方法,如埋弧焊、气体保护电弧焊、高频焊。微型电子器件的接头主要要求密封、导电性、受热程度小等,因此宜于电子束焊、激光焊、超声波焊、扩散焊、钎焊和电容储能焊。

如上所述,对于不同结构的产品通常有几种焊接方法可供选择,因此还要综合考虑产品的其他特点。

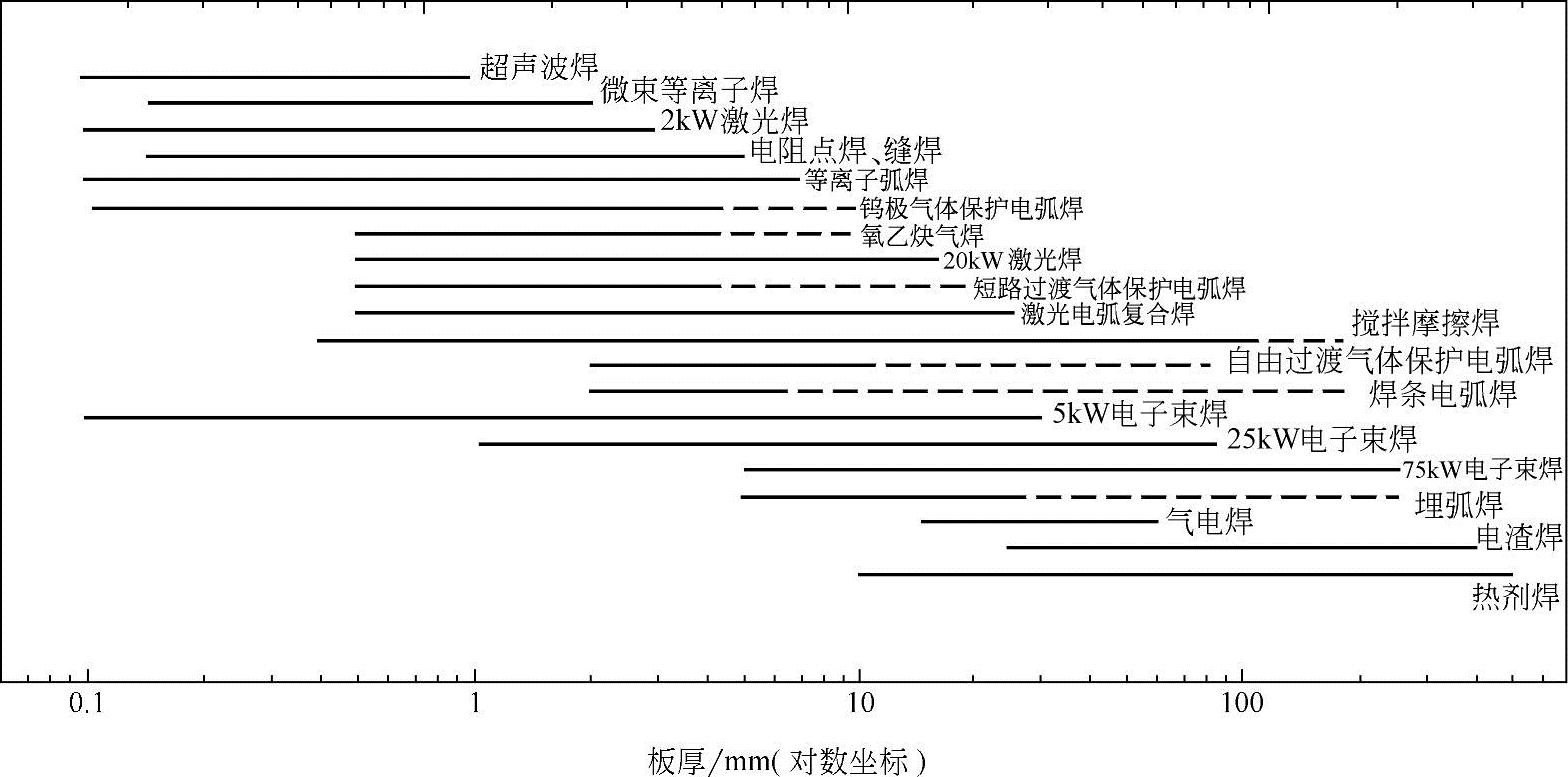

(2)工件厚度 工件的厚度可在一定程度上决定所适用的焊接方法。每种焊接方法由于所用的热源不同,都有一定的适用的材料厚度范围。在推荐的厚度范围内焊接时,较易控制焊接质量和保持合理的生产率。推荐的各种方法适用的厚度范围如图1-1所示[2]。

(3)接头形式和焊接位置 根据产品的使用要求和所用母材的厚度及形状,设计的产品可采用对接、搭接、角接等几种类型的接头形式。其中对接形式适用于大多数焊接方法。钎焊一般只适用于连接面积比较大而材料厚度较小的搭接接头。

产品中各个接头的位置往往根据产品的结构要求和受力情况决定。这些接头可能需要在不同的位置焊接,包括平焊、立焊、横焊、仰焊及全位置焊接等。平焊是最容易、最普遍的焊接位置,因此焊接时应该尽可能使产品接头处于平焊位置,这样就可以选择既能保证良好的焊接质量,又能获得较高的生产率的焊接方法,如埋弧焊和熔化极气体保护焊。对于立焊接头宜采用熔化极气体保护焊(薄板)、气电焊(中厚度),当板厚超过30mm时可采用电渣焊。

(4)母材性能

1)母材的物理性能。母材的导热、导电、熔点等物理性能会直接影响其焊接性及焊接质量。

图1-1 各种焊接方法适用的厚度范围

注:1.由于技术的发展,激光焊及等离子弧焊可焊厚度有增加的趋势。

2.虚线表示采用多道焊。

当焊接热导率较高的金属,如铜、铝及其合金时,应选择热输入大、具有较高焊透能力的焊接方法,以使被焊金属在最短的时问内达到熔化状态,并使工件变形最小。(www.daowen.com)

对于电阻率较高的金属则更宜采用电阻焊。

对于热敏感材料,则应注意选择热输入较小的焊接方法,例如激光焊、超声波焊等。

对于钼、钽等高熔点的难熔金属,采用电子束焊是极好的焊接方法;而对于物理性能相差较大的异种金属,宜采用不易形成脆性中问相的焊接方法,如各种固相焊、激光焊等。

2)母材的力学性能。被焊材料的强度、塑性、硬度等力学性能会影响焊接过程的顺利进行。如铝、镁一类塑性温度区较窄的金属就不能用电阻凸焊,而低碳钢的塑性温度区宽,易于电阻焊;又如,延性差的金属就不宜采用大幅度塑性变形的冷焊方法;再如爆炸焊时,要求所焊的材料具有足够的强度与延性,并能承受焊接工艺过程中发生的快速变形。

另一方面,各种焊接方法对焊缝金属及热影响区的金相组织及其力学性能的影响程度不同,因此也会不同程度地影响产品的使用性能。选择的焊接方法还要便于通过控制热输入从而控制熔深、熔合比和热影响区(固相焊接时要便于控制其塑性变形)以获得力学性能与母材相近的接头。例如电渣焊、埋弧焊时由于热输入较大,从而使焊接接头的冲击韧度降低;又如电子束焊的焊接接头的热影响区较窄,与一般电弧焊相比,其接头具有较好的力学性能和较小的热影响区。因此电子束焊对某些金属,如不锈钢或经热处理的零件是很好的焊接方法。

3)母材的冶金性能。由于母材的化学成分直接影响了它的冶金性能,因而也影响了材料的焊接性。这也是选择焊接方法时必须考虑的重要因素。

工业生产中应用最多的普通碳钢和低合金钢采用一般的电弧焊方法都可进行焊接。钢材的合金含量,特别是碳含量越高,焊接性往往越差,可选用的焊接方法种类越有限。

对于铝、镁及其合金等较活泼的有色金属材料,不宜选用CO2焊、埋弧焊,而应选用惰性气体保护焊,如钨极氩弧焊、熔化极氩弧焊等。对于不锈钢,通常可采用焊条电弧焊、钨极氩弧焊或熔化极氩弧焊等。特别是氩弧焊,其保护效果好,焊缝成分易于控制,可以满足焊缝耐蚀性的要求。对于钛、锆这类金属,由于其气体溶解度较高,焊后容易变脆,因此采用高真空电子束焊最佳。

此外,对于含有较多合金元素的金属材料,采用不同的焊接方法会使焊缝具有不同的熔合比,因而会影响焊缝的化学成分,亦即影响其性能。

具有高淬硬性的金属宜采用冷却速度缓慢的焊接方法和预热的办法,以减少热影响区的脆性和裂纹倾向。淬火钢则不宜采用电阻焊,否则,由于焊后冷却速度太快,可能造成焊点开裂。焊接某些沉淀硬化不锈钢时,采用电子束焊可以获得力学性能较好的接头。

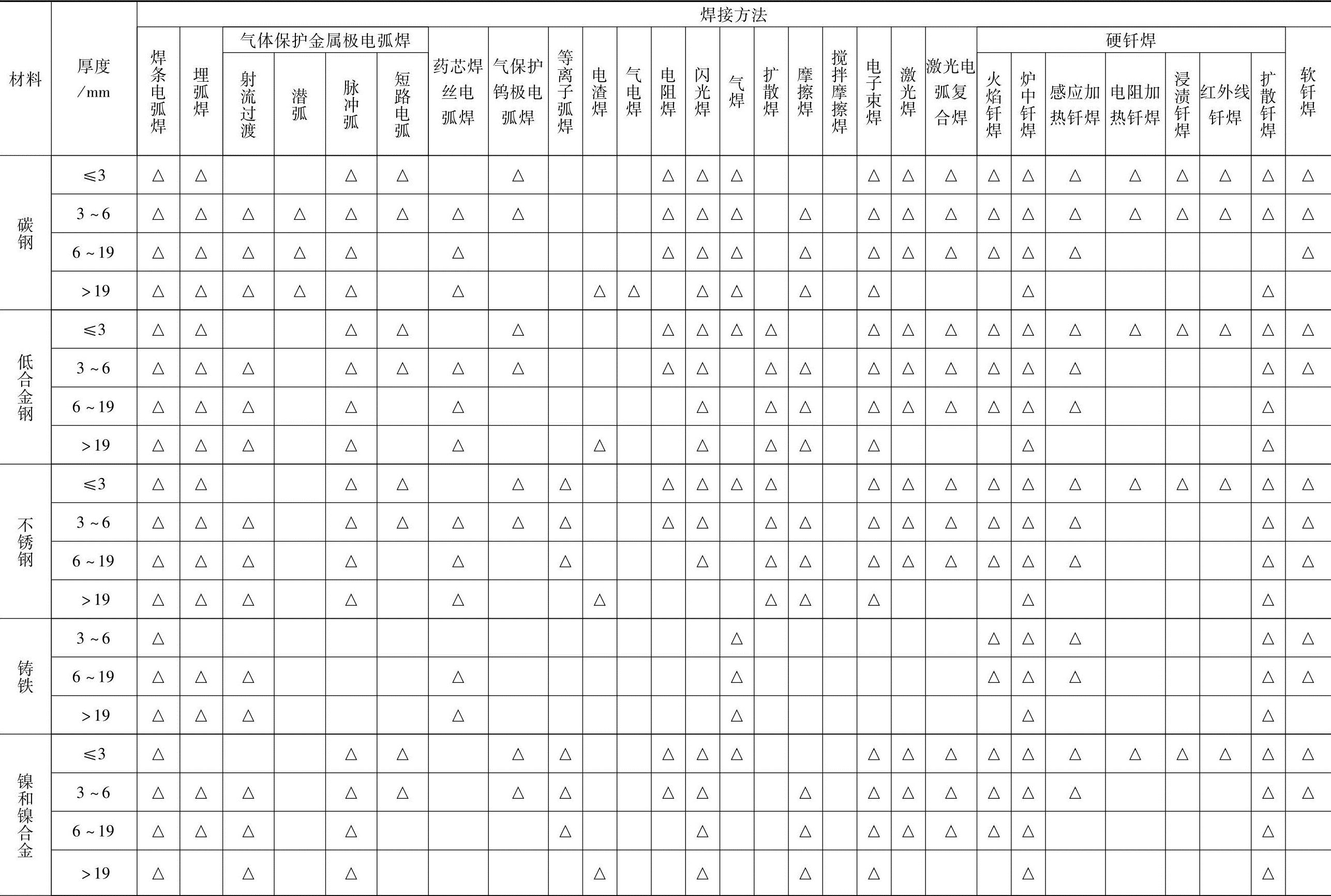

对于熔焊不容易焊接的冶金相容性较差的异种金属,应考虑采用某种非液相结合的焊接方法,如钎焊、扩散焊或爆炸焊等。表1-4是推荐的常用材料适用的焊接方法,可供参考。

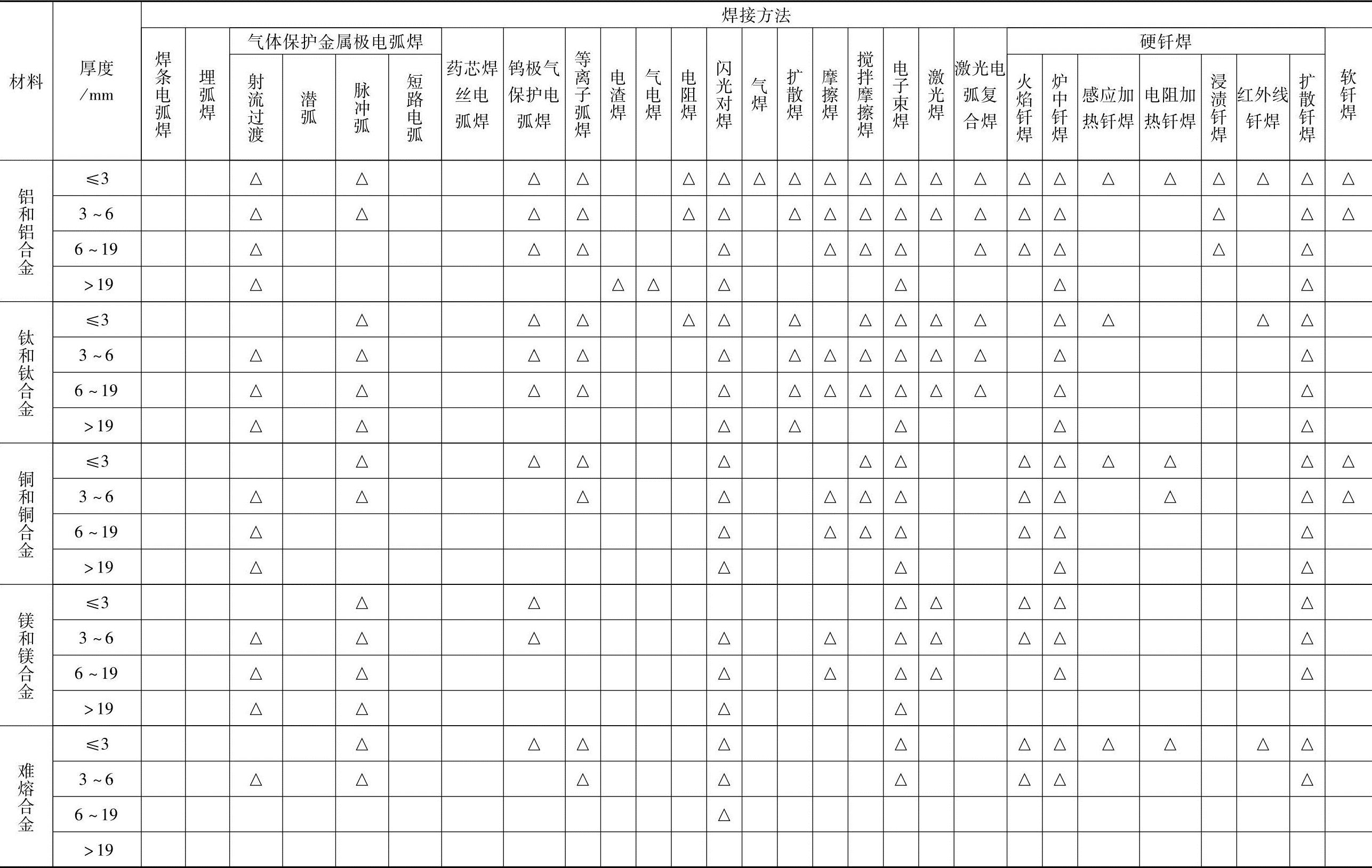

表1-4 常用材料适用的焊接方法[1]

(续)

注:有△表示被推荐。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。