电厂负荷丧失时,二回路蒸汽流量突然下降或全部丧失。致使蒸汽发生器从一回路带走热量的能力下降或消失。假设这种事件的发生并未引起反应堆停堆,则开始时堆芯内产生的热量保持不变,因此产生的热量超过了带走的热量。这会导致冷却剂温度升高、体积膨胀,使冷却剂从一回路进入稳压器,引起稳压器内的水位上升和压力升高。温度提高了的冷却剂沿回路流动,当它到达堆芯时,慢化剂温度反应性反馈对堆芯产生影响。在堆芯寿期初,慢化剂中含有较多的硼,因而慢化剂反应性温度系数接近零,反应性反馈对堆芯功率的影响不明显。而在堆芯寿期末,慢化剂有较大的负温度系数,温度的升高会使堆功率迅速下降,可以使运行参数恢复到正常水平。

负荷丧失瞬态通常属于第二类工况,对这类事件的分析应该论证:

①瞬态过程中一回路系数和主蒸汽系统的压力始终保持在设计值的110%以下,并据此来确定稳压器中二回路蒸汽管道上的排放阀(卸压阀)和安全阀的容量。

②燃料元件不发生破损或破损量受到限制,即最小DNBR大于设定值。

在瞬态过程中,当系统的某一参数达到停堆保护系统的定值时,反应堆紧急停堆,使堆功率降到衰变热的水平。在汽轮机负荷部分或全部丧失时,二回路的旁路排放系统打开,蒸汽直接排入冷凝器,或通过排放阀将蒸汽排入大气,以此来维持一回路热量导出的能力。稳压器上的卸压阀和安全阀在一回路压力达到定值时打开,可以防止一回路过分超压,通过上述措施,可以使事故得到缓解。

对负荷丧失瞬态过程的分析主要是要计算冷却剂平均温度、反应堆功率、稳压器压力和液位,并根据这些参数审查堆芯最小DNBR的大小,以此判断这一瞬态过程的安全性。

假设堆芯进口和出口冷却剂的温度分别为Tf,in和Tf,ex,蒸汽发生器一次侧冷却剂进口和出口的温度分别为Ts,in和Ts,ex。事故发生后,有

![]()

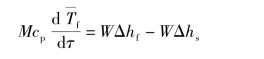

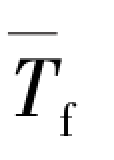

一回路系统冷却剂平均温度 升高的速度可由下式求出:(https://www.daowen.com)

升高的速度可由下式求出:(https://www.daowen.com)

式中 M——一回路冷却剂的总储量;

W——冷却剂流量;

Δhf,Δhs——分别为冷却剂流过堆芯和蒸汽发生器时比焓的变化量,它们的大小分别取决于堆芯功率和蒸汽发生器一、二次侧之间的传热。

冷却剂平均温度变化引起的系统压力变化由稳压器调节,进行瞬态分析时需要有一个精确的稳压器模型,较好的稳压器模型至少要有3个控制体,其中一个代表汽空间控制体,一个代表液面以下的饱和水控制体,一个代表欠热水控制体。后者位于稳压器液体空间的下半部,该控制体内水的欠热度是一回路冷却剂通过波动管进入稳压器所造成的。对每个控制体建立质量守恒和能量守恒方程。液滴与蒸汽之间的传热热阻可以忽略,关键是要建立好3个控制体之间的传热、传质关系。

图6-17 汽轮机刹车电厂瞬态分析结果(寿期末,有稳压器压力控制)

图6-17给出了在堆芯寿期末,由于汽轮机刹车而引起的运行参数变化的计算结果。计算中假设汽轮机刹车没有直接引起反应堆紧急停堆,而且不考虑二回路旁路排放系统的作用。参数的变化过程可做如下解释:负荷丧失事故开始后,堆芯功率与二回路导出的热量严重失配,引起一回路冷却剂温度、稳压器压力和稳压器水位上升。由于管道中有一部分冷却剂装量,所以冷却剂平均温度 的升高具有一定的滞后。稳压器压力的上升受制于压力控制。由于是在寿期末,慢化剂负温度系数较大,冷却剂(即慢化剂)温度的升高引入了相当大的负反应性,使堆芯功率下降。由于负反应性和卸压阀的作用,使冷却剂平均温度

的升高具有一定的滞后。稳压器压力的上升受制于压力控制。由于是在寿期末,慢化剂负温度系数较大,冷却剂(即慢化剂)温度的升高引入了相当大的负反应性,使堆芯功率下降。由于负反应性和卸压阀的作用,使冷却剂平均温度 的变化逐渐趋于平缓,表明热量的产生与排出已趋于平衡。延续下去,蒸汽发生器水位达到“低—低水位”定值点,触发反应堆紧急停堆。停堆之后,堆功率、平均温度和系统压力都迅速下降。开始时的压力上升和随后的功率降低,使DNBR在整个瞬态过程中一直保持上升趋势。

的变化逐渐趋于平缓,表明热量的产生与排出已趋于平衡。延续下去,蒸汽发生器水位达到“低—低水位”定值点,触发反应堆紧急停堆。停堆之后,堆功率、平均温度和系统压力都迅速下降。开始时的压力上升和随后的功率降低,使DNBR在整个瞬态过程中一直保持上升趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。