例如在水堆热工稳态设计中,要计算热管中的MDNBR、燃料元件包壳外表面最高温度、燃料芯块中心最高温度以及出口含汽率。为此,首先必须预先知道热管内冷却剂轴向的焓场分布。可是,计算冷却剂焓场分布必须先要知道热管内冷却剂的质量流速;计算冷却剂质量流速又必须知道流体物性参数;而流体物性又与流体焓场有关。因此,在堆芯的有效冷却剂流量确定后,整个冷却剂质量流速场与焓场的计算过程,实质上是冷却剂的能量守恒方程和动量守恒方程之间的迭代过程。为了计算热管冷却剂的焓和质量流速,还得事先求出平均管的相应参数。

(1)计算平均管冷却剂的质量流速

平均管的冷却剂质量流速Gm等于冷却堆芯燃料元件的有效流量除以冷却剂的有效流通截面积。所谓冷却燃料的有效冷却剂流量,是指进入压力壳的冷却剂总流量中用来冷却燃料元件的那一部分流量。还有一小部分流量不参与燃料元件的冷却,它们包括从压力壳进口直接泄漏到出口接管的流量;从堆芯下腔室向上流经堆芯外面围板与吊篮之间的环形空间,而后进入堆芯上腔室,再流至压力壳出口接管的流量;流入控制棒套管内,用以冷却控制棒,而后流出套管与堆芯上腔室的流体混合,随后再流出压力壳的流量;流经控制棒套管外围不参与冷却燃料元件的一部分流量;从压力壳进口处直接流到压力壳上封头内、供冷却上封头内构件的一部分流量。以上这些不流经燃料元件周围、不参与冷却燃料元件的冷却剂流量称为非有效流量或旁通流量、漏流量,用旁流系数(或称为漏流系数)ξs来定量描述,即

![]()

式中 Wt——冷却剂的总流量,kg/s;

Wξ——冷却剂的旁通流量,kg/s。

不同结构的反应堆其旁流系数是不相同的,通常先由堆热工设计方面提出一个合理的数值,而后由结构设计和结构试验予以实现。

当已知旁通流量后,即可求得平均管冷却剂的质量流速

![]()

式中 Ab——相应于一根燃料栅元的冷却剂流通截面积,m2;

N——燃料元件总根数。

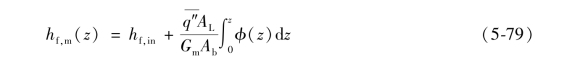

(2)计算平均管冷却剂的比焓场hf,m(z)

根据第3章的讨论,平均管冷却剂比焓场hf,m(z)的计算公式为

式中 AL——一根燃料元件单位长度上的外表面积,m2/m。

(3)计算平均管的各类压降

即求Δpf,m,Δpa,m,Δpin,m,Δpex,m,Δpg,m及Δpel,m的值。需要说明的是,应该应用平均管冷却

剂的焓值和系统压力求冷却剂的密度和黏性系数等物性参数,再应用这些物性参数去计算平均管的各类压降。

(4)计算热管的有效驱动压头和冷却剂的质量流速

有了平均管的各类压降,在这个基础上就可以进一步求解热管的有效驱动压头。根据前一章的讨论,热管的有效驱动压头可以写为

![]()

根据上一章流量分配部分所述的方法,通过迭代,就可以求出热管内的冷却剂的质量流速Gh。

(5)计算热管的冷却剂焓场

热管冷却剂焓场的计算公式为

![]()

式中 hf,h(z)——热管轴向z处的冷却剂比焓,J/kg;

——径向核热管因子;

——径向核热管因子;

——焓升工程热管因子;

——焓升工程热管因子;

Gh——热管冷却剂的质量流速,kg/(m2·s)。

(6)计算最小DNBR

有了热管内冷却剂的质量流速和焓场分布,就可以按照式(5-73)计算热管轴向燃料元件表面的DNBR(z)和MDNBR(Rmin),使Rmin值满足热工设计准则规定的要求。

(7)计算燃料元件的温度

需要计算燃料元件的中心最高温度和表面最高温度,校核它们是否超过堆热工设计准则的限值。

由于燃料元件释热量的轴向分布不能用某一简单的函数来描述,因而堆物理计算提供的堆芯轴向功率分布也就不可能是一连续函数,而是沿轴向离散的分步长功率平均值的分布(或节点上功率值的分布)。因而在进行热工计算时也就只能把燃料元件沿轴向进行离散化的计算,并把每一步长中的释热量看作常量,所分步长的数量按工程要求的精度而定。要计算燃料元件包壳温度和中心温度,就得从元件外面的冷却剂温度算起,往里逐层计算。

当用式(5-81)算得了冷却剂的焓后,根据冷却剂工作压力下的焓温转换数据,即可求得热管冷却剂的轴向温度分布Tf,h(z)。(https://www.daowen.com)

在采用单通道模型进行方案设计时,一般都假设热点位于热管内,则燃料元件包壳外表面的温度为

![]()

式中 Δθf(z)——燃料元件包壳外表面与冷却剂间的膜温差,℃。

在压水堆的情况下,由于热管冷却剂与元件外壁之间的换热状况沿轴向会有变化,一般有单相强迫对流换热、过冷沸腾换热、低含汽量饱和沸腾换热等3种。不同情况下的换热强度不同,因而Δθf(z)的计算公式也就不一样,后两种换热工况可近似用一个换热公式计算。由此可见,计算Δθf(z)时首先必须找出发生过冷沸腾起始点的位置。如图5-10所示,用单相强迫对流换热公式算得的Δθf(z)曲线与用Jens-Lottes沸腾传热方程算得的Δθf,J(z)曲线的交点ONB即为过冷沸腾起始点。找出过冷沸腾起始点之后才能应用相应的公式计算Δθf(z)。在过冷沸腾起始点之前,要采用单相强迫对流换热公式计算Δθf(z)。

图5-10 膜温差及热流密度沿堆芯高度的变化

![]()

式中 h(z)——单相水强迫对流换热系数,W/(m2·℃)。

在过冷沸腾起始点之后,要采用Jens-Lottes传热方程计算过冷沸腾膜温差,若用Δθf,J(z)表示该膜温差,可以得到

式中 Ts——冷却剂的饱和温度,℃;

p——压力,MPa。

若把以上两种换热工况组合表达,则

由上述判别式可见,对于压水动力堆的一般热流密度分布(图5-10)情况下,沿着轴向高度的膜温差总是取由两种公式计算值的较小者。

燃料元件包壳内表面温度为

![]()

式中 Δθc(z)——包壳外表面的温降,即

式中 δc——包壳厚度,m;

——燃料元件平均线功率密度,W/m;

——燃料元件平均线功率密度,W/m;

kc(z)——燃料元件包壳材料的热导率,W/(m·℃)。

燃料芯块表面温度

![]()

式中 Δθg(z)——棒状燃料元件包壳与芯块间气隙的温降,即

式中 hg——包壳与芯块间的气隙等效换热系数,W/(m2·℃);

dfo——芯块的直径,m。

燃料芯块中心温度

![]()

由式(5-88)可以看出,已知Tfo(z)后,等式右边全为已知值,因而即可根据右边的已知值,从积分热导率图线或表上查出T0值。若燃料元件轴向释热率为不规则分布,则可沿燃料元件轴向分段算出T0(z),然后找出T0的最大值及其所在的位置。据此判明T0的最大值是否满足设计准则的要求。

在上面的计算中,假设热点位于热管内,而且在整个堆芯只计算一个热管和相应的限值。实际上,热点不一定位于热管内。如果热点不在热管内,那么要计算燃料元件最高温度,就必须先算出该热点所在的冷却剂通道中冷却剂的焓,而后再计算燃料元件的温度。此外,随着堆设计、建造和运行经验的积累,堆的设计方法也在不断地改进和发展中,因此在堆热工设计中应对热管和热点作具体分析,不一定整座堆只算一个热管和相应的热点。在早期设计的反应堆中,整个堆芯的裂变燃料富集度都相同,而且堆芯进口处冷却剂的温度也相同,进口处也不安装节流件。在这种情况下,对整个堆芯只需计算一个热管就足够了。在堆热工设计改进后,对有盒壁的燃料组件,采用了堆芯进口处分区安装节流件的办法,使冷却剂流量分配正比于释热量的分布。考虑到结构上不至于太复杂,以及在堆芯运行寿期中径向功率分布会趋于平缓,实际上通常将堆芯进口冷却剂流量分配分为两个区或者三个区。这时虽然整个堆的燃料富集度都相同,但因堆径向不同区域内的冷却剂流量不相同,故必须分别计算每个区内的热管冷却剂焓升以及与之相应的热点上的热工参数,而后再确定一个全堆最高参数的热管和最高的燃料中心温度、最小DNBR等。当堆芯径向不同区内出现安全裕量相差太大时,还可适当调整冷却剂流量分区的范围。现代设计的压水动力堆,为了展平堆芯径向功率分布的不均匀程度,采用了燃料分区装载的方案,即整个堆芯径向的燃料富集度分成两个区或三个区。而燃料元件组件四周无盒壁,堆芯进口处不再安装流量节流件,沿通道轴向相邻燃料组件的冷却剂间可以相互交混。此时若再在堆芯进口处加装冷却剂流量节流件,其效果已不如有盒壁的那样显著。同时,不加装流量分配节流件还可以减少结构上的复杂性和降低堆芯压降。此时若堆芯下腔室流量分配已较均匀,又加上开式栅格间冷却剂的横流,已使整个堆芯径向不同位置上的冷却条件相近,但由于燃料富集度仍然分区装载,因而在单通道模型中还需分别计算各区的热管和相应的燃料最高中心温度值、最小DNBR值,使这些数值全部满足堆热工设计准则规定的要求,并且各区安全裕度相近。

在进行了堆芯传热面积计算和安全核算后,若其结果全部满足热工设计准则的要求,接下去则可进行其他专题的计算。若不满足热工设计准则的要求,则需要重新调整传热面积的尺寸及其布置,甚至要重新确定堆芯热工参数,直到符合设计准则为止。

与堆热工设计有关的其他方面计算内容包括:控制棒的冷却计算,水堆冷却剂中空泡份额分布的计算,燃料芯块平均温度的计算,堆本体的水力特性计算等。其中有些数据需要提供给堆物理、结构等设计方面作为输入参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。