(一)自捻纺纱工艺控制

捻度和强力是自捻纱质量的主要指标,影响的因素很多,现将其主要因素作一简要分析。

1.成纱捻度控制分析

(1)加捻罗拉动程和周期长度。试验证明,在周期长度相同时,加捻罗拉往复动程越大,捻度也越大。随着动程加大,纤维条的捻度也相应增加。往复动程短,则捻度也较小。

(2)加捻罗拉的压力。加捻罗拉的压力越大,捻度就越高。加工纤维的直径越粗,需要的压力也越大。但是当压力增加到一定程度后,对捻度的影响逐渐减弱。对细支纱来说,罗拉加压超过300g时,加捻效率的增加,就不明显了;但对粗支纱来说,罗拉加压超过300g时,捻度还会增加。调节罗拉压力是调节捻度多少的一个重要方法。

(3)前罗拉到加捻罗拉之间的距离。前罗拉到加捻罗拉之间距离增大,则纤维条进入加捻罗拉时易断头,纤维松散,很难搓上捻。所以要求这个距离尽可能小一些,这个距离越小,断头波动越小,一般控制在4.5~5cm为宜。

(4)加捻罗拉到汇合导纱钩间的距离。加捻罗拉到汇合导纱钩间距离越小,捻度越大。实际上,最低要1cm。试验证明,超过3cm时,对捻度的影响逐渐减弱。

(5)纤维条的张力。前罗拉与加捻罗拉之间的纤维条,增加一点牵伸来加大纤维条的张力,则捻度也会显著增加。这是由于张力较大,能使纤维条紧缩,断面呈圆形,便于加捻的缘故。试验也证明,加捻罗拉到导纱钩之间的张力,对捻度也有同样的影响。但张力不能过大,否则易断头。

(6)纺纱速度。加捻罗拉转动的快慢对捻度的影响较大。速度增加,则捻度降低。自捻纺纱机在慢速启动和正常运行时,纱线捻度就有明显的差异。慢速时,捻度大,应减轻罗拉的压力,使捻度减小;快速时应加大罗拉的压力,使捻度增加。但罗拉加压也有一定的限制,因而纺纱速度进一步提高也就受到了限制。

(7)加捻罗拉间隔。纤维条捻度大小,直接依赖于:两个加捻罗拉的间隔。这种间隔即使变化很小,对捻度也有较大的影响。加捻罗拉间隔较大时,半周期捻度较小;间隔较小时,则半周期捻度较大。

除此之外,加捻罗拉包覆的橡胶材料是否有弹性、工作温度的高低、安装的是否精确等,对捻度也有影响。

2.成纱强力影响分析

影响自捻纱强力的因素,主要有以下几方面。

(1)捻度的大小。捻度的大小对纱的强力有较大的影响。随着平均捻系数的增加,强力也相应地增加。但如果捻度过大,强力随之下降。因此,应根据织物的要求,采取适当的捻系数。

(2)相位差。在一定范围内,相位差逐渐增大,纱线强力也增加,但自捻捻度却逐渐下降,因此,在某种程度上又抵消了强力增加的效果。所以在考虑相位差时,要同时注意捻度的变化。对于半周期捻度相同的纱,如果无捻区错开的距离为22mm,可使纱线强度提高约0.5cN/Tex。因此,相位差是增加纱线强力的一个重要方法。

(3)纤维的长度和线密度。在一定的捻度条件下,纤维越长、越细,纱线的强力就越大。所以自捻纺纱对纤维长度和线密度的要求,比环锭纺纱更为严格。以棉花为例,棉纤维长度较短,自捻纱无捻区长度一般为10~20mm,为棉纤维长度的1/3~1/2。所以棉纺自捻纱强力很低,纺纱断头也高。因此,自捻纱主要用于纺毛和中长纤维,在棉纺中不宜采用。

(二)自捻纱的结构

常规自捻纱的结构特点如下。

(1)捻向。自捻单纱与自捻纱的捻向都是交替变化的,但捻向相反。

(2)无捻区。在捻向交替变化的过渡区内无捻或者少捻。自捻单纱和自捻纱都有无捻区。当两根自捻纱条汇合时,如两者捻向相同的各片段完全重合时(即S捻与S捻、Z捻与Z捻、无捻区与无捻区重合),这样形成的自捻纱称为同相自捻纱,同相自捻纱由于其无捻区正好是两根单纱无捻区重叠的地方,因此,突出了自捻纱的弱点,会影响成纱的条干和强力,从而使纱的断头率高、质量差。

当两根自捻单纱汇合时,使两者捻向相同的各片段相互错开一段距离所形成的自捻纱称为相差自捻纱。即一根单纱对另一根单纱的相对位置比同相自捻纱移过一段长度,也即两根单纱的周期性相对位置(即相位)错开,其错开距离的大小称为相位差。相差自捻纱的无捻区不再和单纱的无捻区相重合,而是把原有的两根单纱无捻区的薄弱点分散开来,避免了单纱无捻区与自捻纱无捻区的重叠,从而消除了成纱的薄弱环节,因此,相差自捻纱的成纱质量和可纺性有所提高。

下面分别介绍单纱条、自捻纱条和自捻股线的捻度及其分布。

1.单纱条的捻度

一般工艺上掌握的捻度实际上是一种捻度平均值,是指半周期长度内的总捻数,称为半周期捻数。

单纱条在前罗拉与搓捻辊之间获得的半周期捻数T可按单纱条的直径计算:

式中:h为搓捻辊动程(在搓捻辊输出半周期长度单纱条期间的横动路程),cm;d为单纱条直径,cm;p为单纱条截面的圆周长度,cm。

搓捻辊对单纱条所加的捻度在进入搓捻辊和汇合导纱钩之间时被反向捻回抵消了一部分。因此,实际进入导纱钩时所得捻数要少于式(6-1)计算值,下面简要说明这一点。根据研究可得出,进入汇合导纱钩并由导钞钩输出纱条上半周期的总捻回数T为:

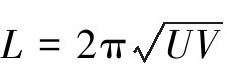

式中:U为喂入段长度,cm;V为输出段长度,cm;L为自捻纱的周期长度,即搓捻辊往复一次纱条通过的长度,cm。

当U→∞,V→0,纱条的捻度最大,T的极限值Tmax为:

事实上,U在5cm左右,V在1.5cm左右,所以不能满足上述要求。如果把L看作变数,取T对L的偏导数并使它等于0,可得 ,这时T值最大,即:

,这时T值最大,即:

理论加捻效率η:

即进入汇合导纱钩的单纱条半周期捻回数为: ,其值小于

,其值小于 。(https://www.daowen.com)

。(https://www.daowen.com)

在T的表达式中,如U、V、L和h不变,唯一影响T值的自变量是p。而p∝ (Tt为纱线线密度),所以:

(Tt为纱线线密度),所以:

在搓捻机构中,纱线捻系数K在生产中会保持在一个恒定水平上,不必像环锭纺那样在纱线线密度改变时,需要去调整前罗拉转速和锭子速度之间的比值。因此,自捻纺的适纺线密度范围相当大。

2.自捻纱的捻度

在单纱条捻度求得的条件下,可用近似方法求得自捻纱的捻度。设单纱的捻系数α大致与自捻纱相等,并令单纱条捻度为t,自捻纱捻度为T;单纱条的线密度为Tt1,自捻纱的线密度为Tt2。则:

所以:

因纱条的直径与线密度的平方根成正比,因此,两者捻度之比等于两者直径的反比。假定自捻纱的断面接近圆形,密度和单纱条相同,则自捻纱的直径约为单纱条的2倍,即:

所以:

实际的自捻纱捻度等于1/1.4~1/1.5乘以单纱条的捻度。

3.自捻股线的捻度

自捻股线有三种捻度,即单纱捻度、自捻捻度和追加捻度(其中还包括对偶捻度)。根据国外经验,追加捻度Ta(每米捻度)为:

式中:Tt为自捻股线的线密度,tex。

根据国内的经验,追加捻度Ta为:

Ta=(0.7~0.8)×同品种环锭捻线的捻度

(6-14)

(三)自捻纱的分类

自捻纱的历史虽然不长,但种类却不少。从纱线构成来看,自捻纱的品种有以下十个(S代表短纤维条,m代表化纤长丝,T代表加捻,包括自捻)。

(1)ST纱。即通常所说的自捻纱,也就是双股短纤维自捻纱。这种纱强力较低,一般只能用于某些针织品,不能用于机织。但也可用上浆的方法提高纱线强力,用于机织产品。也可用相差自捻纱,即将无捻区错开的方法,来提高强力。一般相位差为90°的自捻纱,可获得较高的强力。这种纱可用ST90来表示。

(2)STT纱。即通常所说的加捻自捻纱。STT纱是将具有正、反方向捻度的自捻纱经复加捻后,使其成为具有同一捻向的股线。它与双股环锭纱的性质非常类似,它的牢度和织造性能基本相同,这种纱线使用比较广泛。

(3)(2ST)T纱。即四股自捻纱。(2ST)T纱也就是将两根自捻纱经复加捻后制成,可用以制造高质量的机织物。

(4)STm纱。即一根短纤维条与一根长丝,经自捻而成。

(5)(STm)T纱。即将一根短纤维条与一根长丝制成的自捻纱,再施行单向加捻,形成夹丝纱。

(6)(2STm)T纱。将两根STm纱,经合股加捻后,形成两根纤维条和两根长丝合在一起的股线。

(7)(ST)2股纱。将两根自捻纱,再自捻在一起,形成四股纱。为了提高纱线质量,第二次自捻时,必须有相位差。这样纱线强力高,稳定性好。可直接用于机织、簇绒产品,但织物上纹路比较明显。

(8)(ST)m纱。即将一根自捻纱和一根长丝再自捻而成的纱线,也就是两根纤维条和一根长丝的捻合体。单丝能将无捻区包缠起来。这种纱可直接用于织造地毯。

(9)STmm纱。即赛络菲尔(sirofil)自捻纱,也就是包丝自捻纱,由一根纤维条和两根长丝组成。纱线强力和耐磨度高,可用于针织物和机织物。

(10)(STm)2纱。将两根STm纱自捻在一起,形成两根纤维条和两根长丝自捻纱。

在这十种纱线的生产过程中,(1)~(6)只需一个搓捻机构即可,而(7)~(10)则需要在自捻纺纱机上有两个搓捻机构,一般在生产中,自捻纱和加捻自捻纱应用较多。

(四)自捻纱的性能

由于自捻纱的结构特性,纱线中存在弱捻区,自捻纱的断裂强力和伸长率都比较低,与环锭纺纱线相比,羊毛、腈纶、涤纶自捻纱的断裂强力依次降低81.25%、49.33%、31.39%。涤纶、腈纶等能直接采用自捻纺加工方式,而羊毛和苎麻不能直接采用自捻纺纱,必须和其他原料复合自捻。要使纱线拉伸性能符合要求,2种原料的组分中涤纶含量需满足:毛/涤纶纱中占60%以上,麻/涤纶纱中占71%以上,但腈纶/涤纶纱的纤维配比不受限制。加捻自捻纱的性能主要取决于复加捻度的大小。从强力上说,纱线强力随复加捻度的增加而增加,当捻度达到临界值时,其强力最大;如果捻度继续增加,则强力反而下降。从织物的质量来说,复加捻度也有直接影响,复加捻度大,条影比环锭纱织物多,手感发硬,外观不好看;复加捻度小,织物又会产生斑纹。因此复加捻度要适当,试验证明复加捻系数一般在3.5~4为宜。有的试验证明,复加捻度值最好以纱线断裂伸长趋于最大时为好,用这种纱线织造的织物外观较好。

一般说来,加捻自捻纱的捻度不匀率比环锭纱大,特别是短片断不匀比较突出。加捻自捻纱的强力接近于环锭纱,但其断裂伸长较环锭纱为高,织物弹性和覆盖能力也较好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。