【项目背景】

随着我国建筑业的不断发展,建筑施工机械化水平的不断提高,对起重机的制造质量和整机技术水平的要求也越来越高。起重机的各个传动机构所采用的方式、控制系统的技术水平、用户的可操作性和可维护性基本上就体现了整个起重机的技术水平和档次。而在这几个机构中,最为重要也是最具有技术代表性的是起升电动机机构,它控制功率最大、调速范围最宽、出故障后的维修难度也最大。而且该系统在变速过程所产生的机械冲击的大小将直接影响起重机结构件的疲劳损伤程度。

鉴于以上的原因,国内外的专业生产商在起重机的起升调速方式上进行了较多的新技术应用尝试,比如采用多极电动机的调压调速,引进变频调速等。逐渐地,随着变频技术的不断发展,不断地被人们认识,它以绝对的优势超越了其他的任何调速方案,其优点数不胜数,如零速抱闸,对制动器无磨损;任意低的就位速度,可用于精确吊装;速度的平滑过渡,对机构和结构件无冲击,提高了起重机的运行安全性;极低的启动电流,减轻了用户电网扩容的负担;几乎任意宽的调速范围,提高了起重机的工作效率;节能的调速方式,减少了系统运行能耗;单速的笼型异步电动机保证了机构的运行可靠性。正是因为这些明显的特点和优势,国外的起重机制造商所推出的新一代起重机的起升机构也大多采用变频调速方案,如POTAIN、LIEBHERR等世界著名公司。

【项目要求】

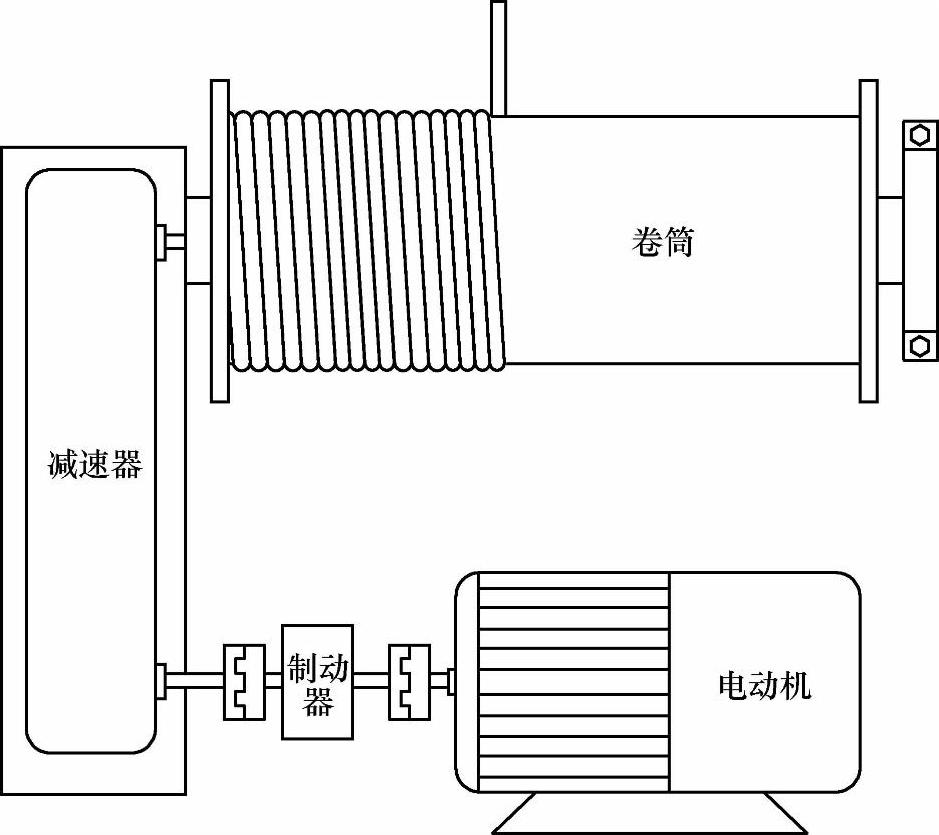

如图5-37所示为某起重机的主电动机,即起重机起升机构图。已知该电动机功率为30kW,采用三相交流电磁制动器,请按照以下要求进行设计:

1)起动时,先产生力矩,再打开制动器,进行多段速控制调速;

2)停机时,先运行到零速,再制动。

【项目实施】

实施步骤①:熟悉常规变频起升机构的设计要点。

图5-37 起重机起升机构图

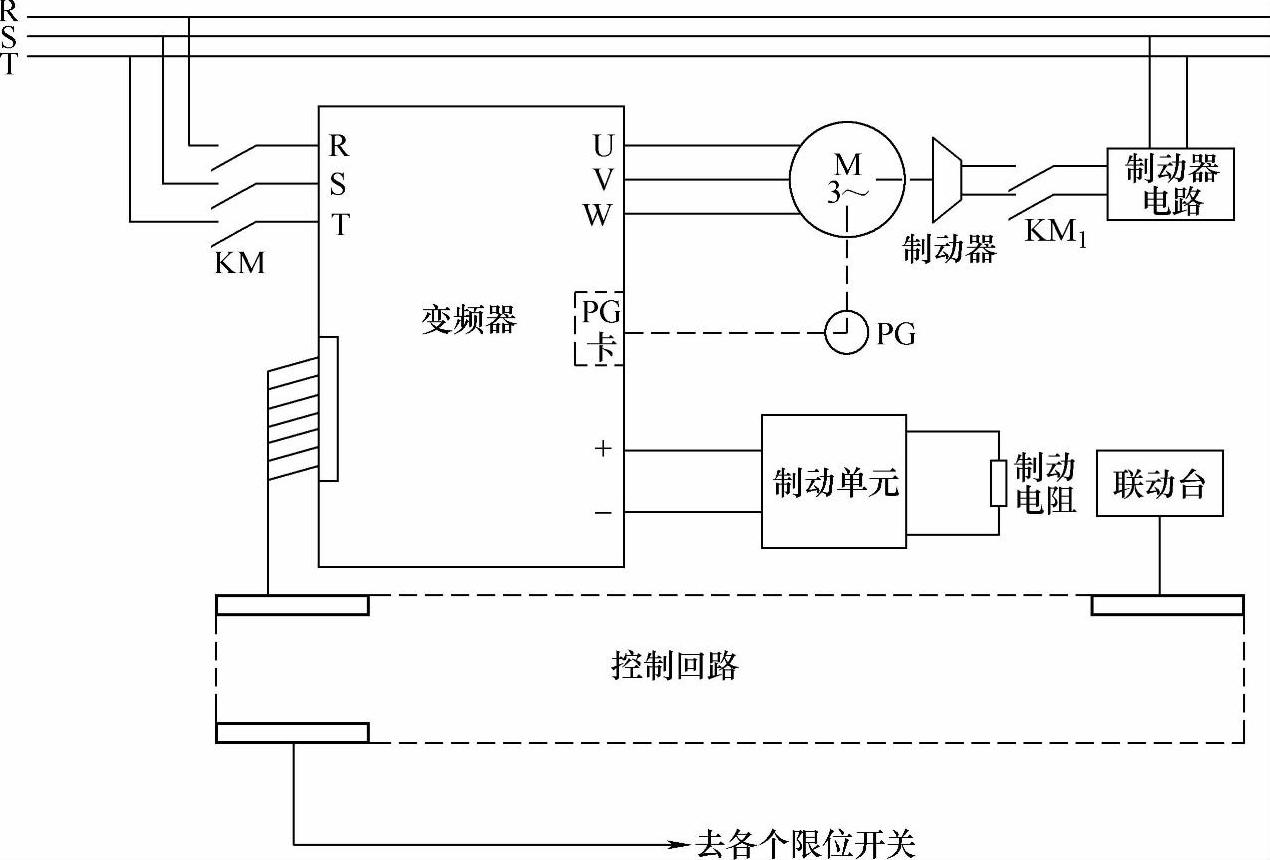

变频调速技术在起重机各传动机构的应用在我国已经有近10年的时间,虽然取得了一些成功的应用经验,并且也有不少的变频起升机构现在正在工地正常运行,但与其他行业相比,变频调速技术在起重机上的应用还远远未达到应有的程度,其中有成本的原因,也有技术的原因。现在的变频起升机构其电气控制原理和结构形式大多如图5-38所示,它基本代表了国内和国外目前所采用的典型方案,从技术上来讲,大同小异,不同点在于:

●变频器的品牌不同,其采用的控制回路不同;

●系统是开环(不带PG)或者是闭环(带PG);

●机械结构的形式不一样:L型布置、п型布置或一字型布置等;

●减速机的类型不一样,如圆柱齿轮减速机或行星减速机,是定速比或可变速比等。

图5-38 常规起重机变频起升机构的电气控制原理和结构形式

当起升机构的基本参数(如最大起重量、最高工作速度等)给定后,就要对电动机的极数和功率进行确定和计算,其设计要点是:

1)电动机输出转速应小于3000r/min(由减速机输入级的工作转速限制);

2)系统最高工作频率应小于100Hz(频率越高,电动机的损耗功率就越大,将破坏恒功率特性,起吊能力大幅度降低而无实际应用价值);

3)电动机额定转矩用于校核最大起重量(考虑总传动比、效率、倍率等);

4)电动机的额定功率用于校核高速时的起重量(考虑总传动比、效率、倍率等,如果频率接近100Hz,应考虑有效功率降低10%~15%)。

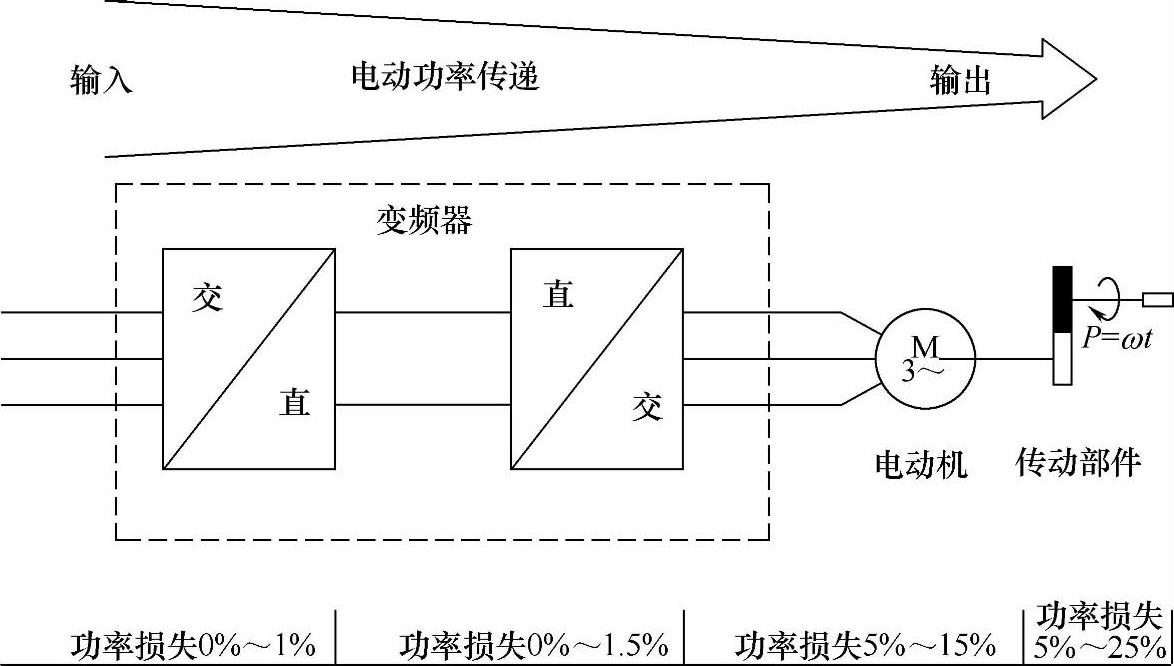

在选择电动机功率时,应参考图5-39给出的变频系统电动状态功率图。根据以上的条件就能基本确定减速机的减速比与电动机功率和极数。

实施步骤②:熟悉电控系统的设计。

1.变频器的选取

当系统的电动机确定后,就可着手进行控制系统的设计。首先是变频器的选型。现在市场上的国内外变频器品牌不少,控制水平和可靠性差别较大,技术上大体可分为U/F控制、矢量控制和直接转矩控制三种。用于起重机的起升机构,建议最好选用具有矢量控制功能或者是具有直接转矩控制功能的变频器,这样的变频器品牌较多,设计者可根据自己的熟悉程度、技术支持力度、其他行业厂的使用情况等因素来选择。

由于变频器品牌的不同,相同功率下变频器的过载能力和额定电流值也不完全一致。所以,选择变频器容量时,不单要看额定功率的大小,还要校核额定工作电流是否大于或者等于电动机的额定电流,一般的经验是选择变频器的功率大于电动机功率10%~30%。

2.能耗电阻的选取

作为起重用变频系统,其设计的重点在于电动机处于回馈制动状态下的系统可靠性,因为这种系统出故障往往都发生在重物下降时的工况,如溜钩、超速、过电压等。也就是说重物下降工况时变频系统的性能好坏将直接影响整个起升机构能否安全运行。这就要求设计人员清楚地了解变频传动系统的回馈工作过程,才能做到心中有数。

大部分变频器的产品说明中,对如何选择能耗电阻的电阻值和功率并没有非常清楚的描述,而且往往按其推荐的标准配置并不能完全满足起重工况的要求,同时有关这方面论述的文章也不多见,所以在变频起重控制系统的设计中,电阻参数选择显得有些混乱,因此建议用户去参考所选变频器的说明书。

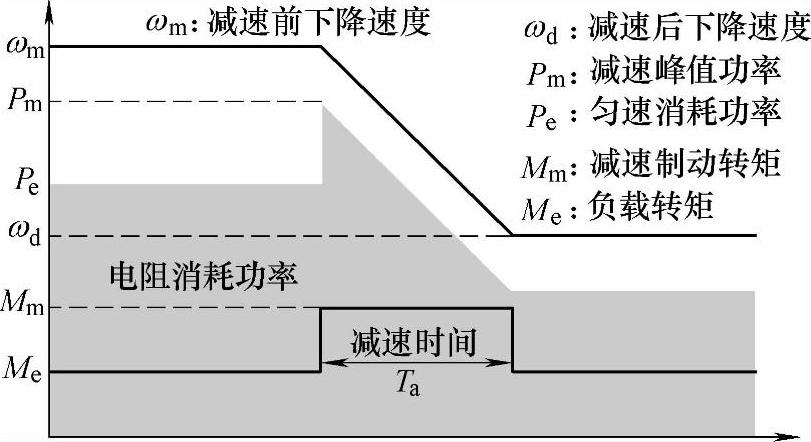

从图5-40中可以看出,重物的下降功率是经“传动部件”、“电动机”(此时处于发电状态)、变频器内的反向整流回路再由制动单元传递到“电阻R”上的,如果传动环节的反向效率越低,电阻上消耗的功率就越小。

图5-39 变频系统电动状态功率图

图5-40 下降减速状态

于是有:

“电阻R”发热消耗功率+传递路径上消耗的功率=重物下降的功率

进一步还可得到电阻消耗功率P的表达式:

在匀速下降时稳态功耗:

式中,δ是传动系统的反向效率。(https://www.daowen.com)

减速时的峰值功耗:

式中,J是传动系统的转动惯量。

结合式(5-9)和式(5-10)有:

1)当起升机构运行在额定功率状态并高速下降时,如果此时给出减速指令,在减速的初期,电阻的消耗功率将达到最大值;

2)过短的减速时间,将造成在电阻上的消耗功率峰值上升;

3)系统的转动惯量和载荷越大,减速时的制动转矩就越高,也会造成在电阻上消耗功率的峰值上升;

4)当传动系统的机械效率越低,电阻消耗功率也越低。

可见,要准确地计算电阻消耗功率,就必须知道传动系统中各个部件的转动惯量、减速点对应的起始工作速度和结束工作速度、减速过程的时间长短以及系统载荷大小等。要确定这些参数的精确值,在系统设计初期是有一定难度的:其一,在产品未完成前,无法精确测量或计算各传动部件的转动惯量;其二,在实际使用中,系统的减速特征是会随现场的需要而改变的。所以大多情况下,电阻功率都未作严格计算。经验的取值一般是电动机功率的40%~70%,减速机的反向效率较低时,可以选用较小的电阻功率。

只要充分了解了变频系统的减速过程的工作状态,就可以根据所设计系统的实际工作表现来修正电阻参数。

3.控制方案的确定

首先是系统采用开环或闭环控制的选择,笔者认为,一般的起重机起升机构可以采用开环控制方式,那些对速度控制精度要求较高的情况才要考虑闭环控制。如果要构成闭环系统,一定要有PG(编码器)、检测回路和连接线。这些环节加大了安装的复杂性;增加了系统成本;更重要的是降低了系统的可靠性,因为在闭环系统中,反馈回路任何细小的差错都可能造成系统紊乱。

其次是速度给定方式的选取,绝大多数的变频器都有多种速度输入方式,如多级开关量输入方式和模拟量给定方式,不少品牌的变频器还具备总线通信接口。对于常规变频起升机构,大多采用开关量作为速度给定,不同在于是采用PLC还是继电逻辑控制。传统上认为最为简洁的系统结构应该是由PLC与变频器通信接口传送速度与控制指令,这样控制柜内的连接线最少。

实施步骤③:硬件设计。

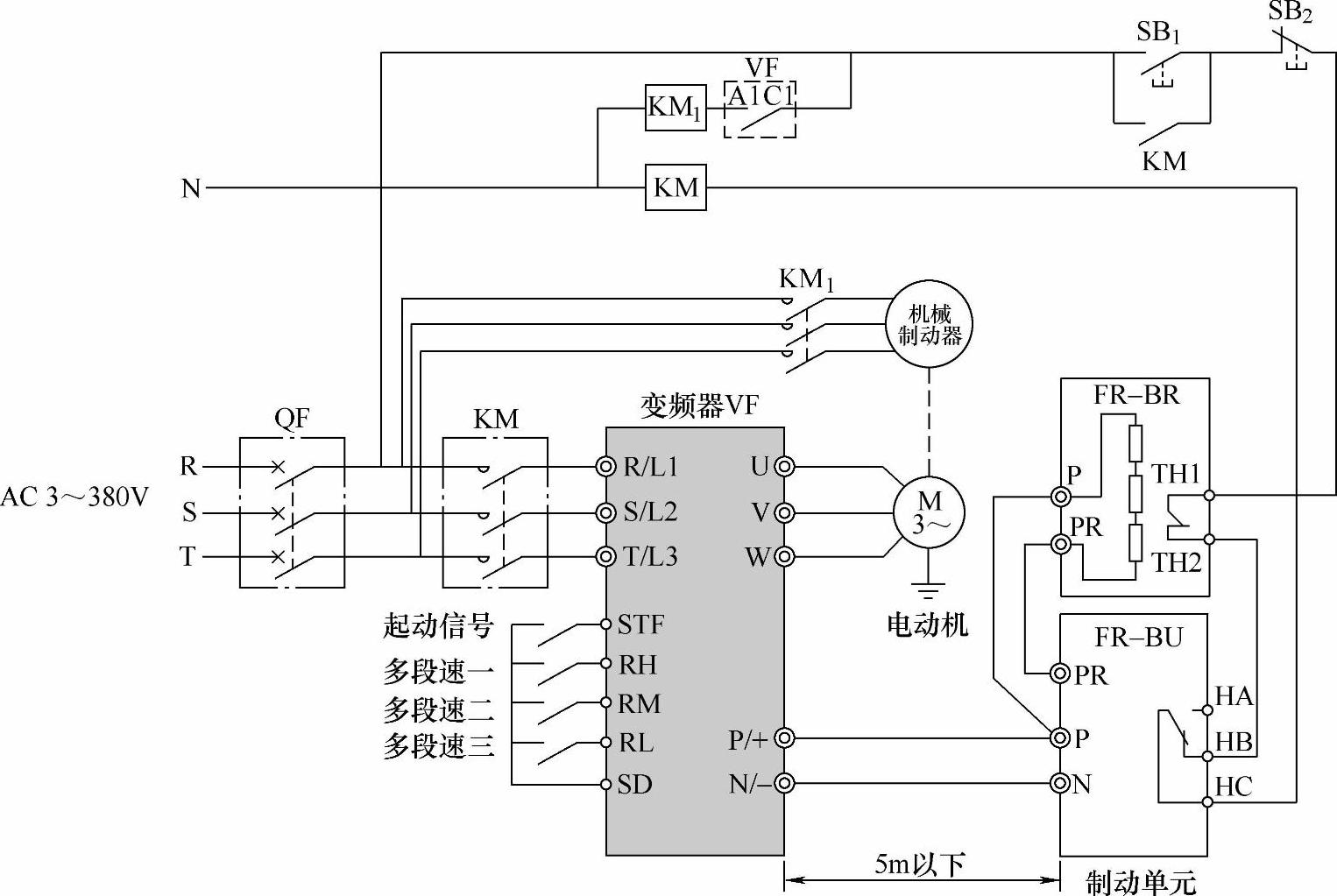

起重机主电动机的制动接线如图5-41所示。它包括两部分的内容:

1)变频器与制动单元、制动电阻的连接。起重机变频器30kW,采用外置制动单元FR-BU和制动电阻FR-BR,并将制动单元的故障继电器输出、制动电阻的过热保护输出与变频器启动回路接在一起。

2)机械制动器的连接。采用变频器输出ABC1的功能(即制动器开放要求)与三相输入机械制动器的接触器相连,以确保起重机设备的安全运行。

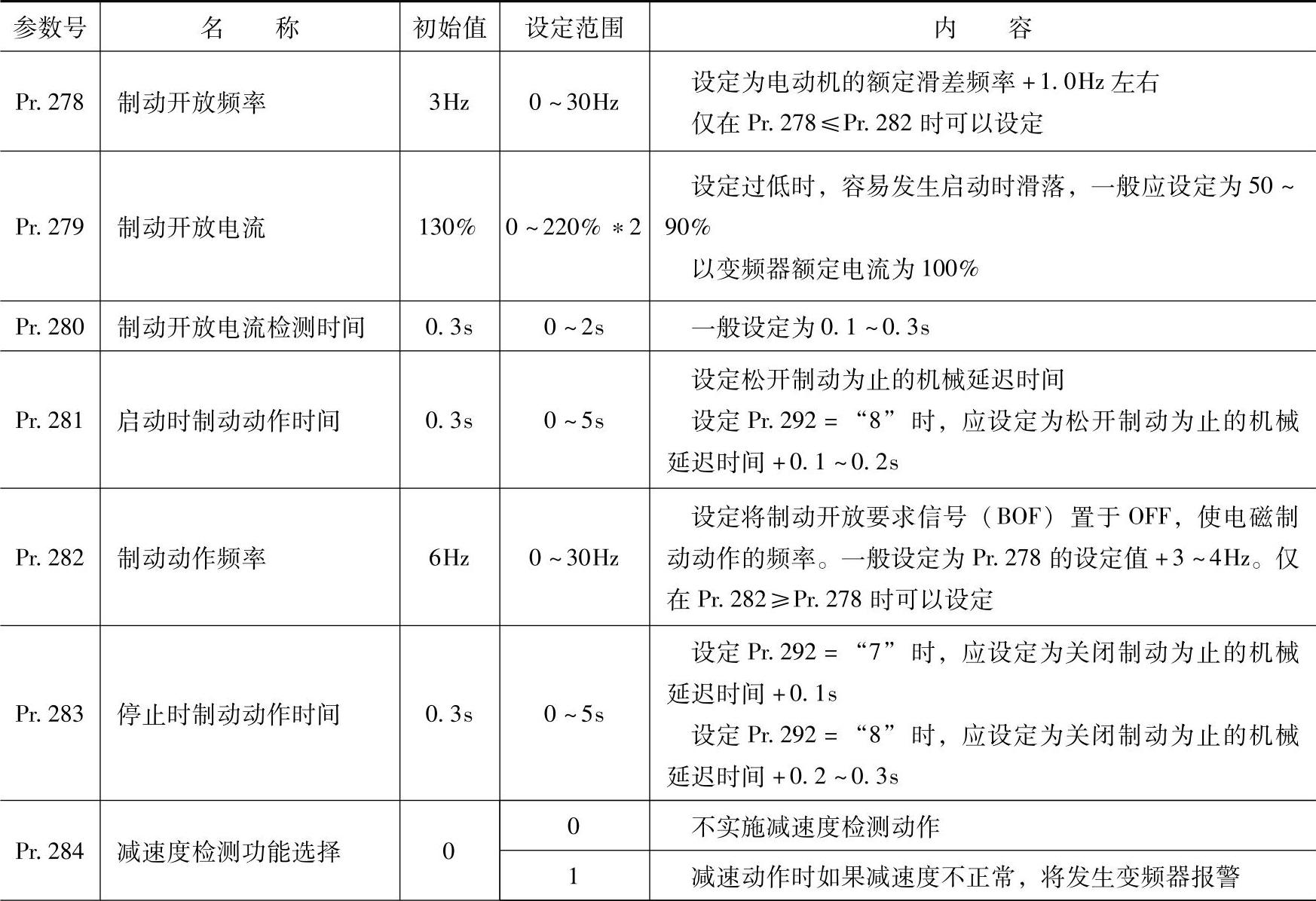

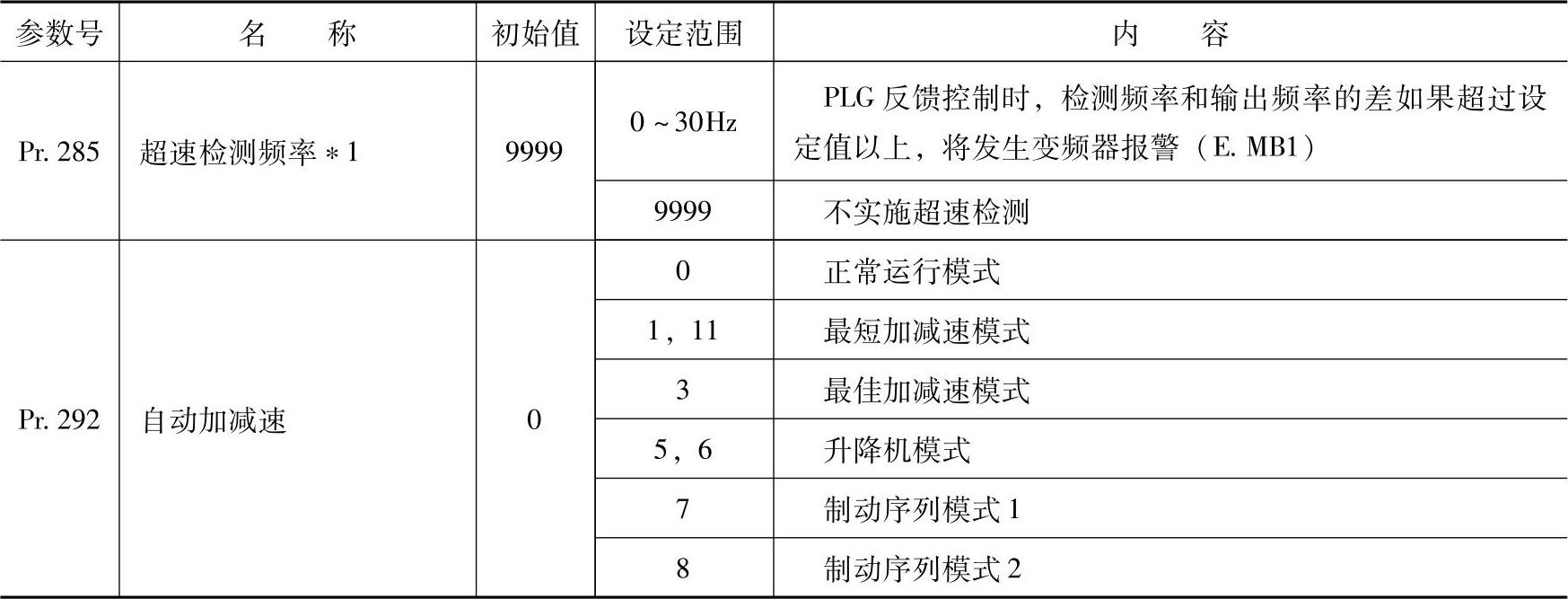

实施步骤④:起重机主电动机的变频器参数设置。

起重机主电动机的变频器参数设置见表5-13。这些参数组主要用于升降机用途,并有变频器输出机械制动时的动作时机信号的功能,它可以防止发生因机械制动的动作时机不良所引起的启动时的滑落和停止时的过电流报警等,实现起重机设备的安全稳定运行。

图5-41 起重机主电动机制动接线

表5-13 起重机主电动机的变频器参数设置

(续)

对于这些参数的设置,具体步骤如下:

●请选择实时无传感器矢量控制、矢量控制(速度控制)或先进磁通矢量控制。另外,仅在外部运行模式、外部/PU并用运行模式1、网络运行模式时制动序列功能有效。

●请设定Pr.292=“7或8”(制动序列模式)。本系统选用“8”,即无制动开放完成信号输入。

●请在Pr.178~Pr.189(输入端子功能选择)中设定“15”,将制动开放完成信号(BRI)分配至输入端子。

●在Pr.190~Pr.196(输出端子功能选择)中设定“20(正逻辑)或120(负逻辑)”,将制动开放要求信号(BOF)分配至输出端子。

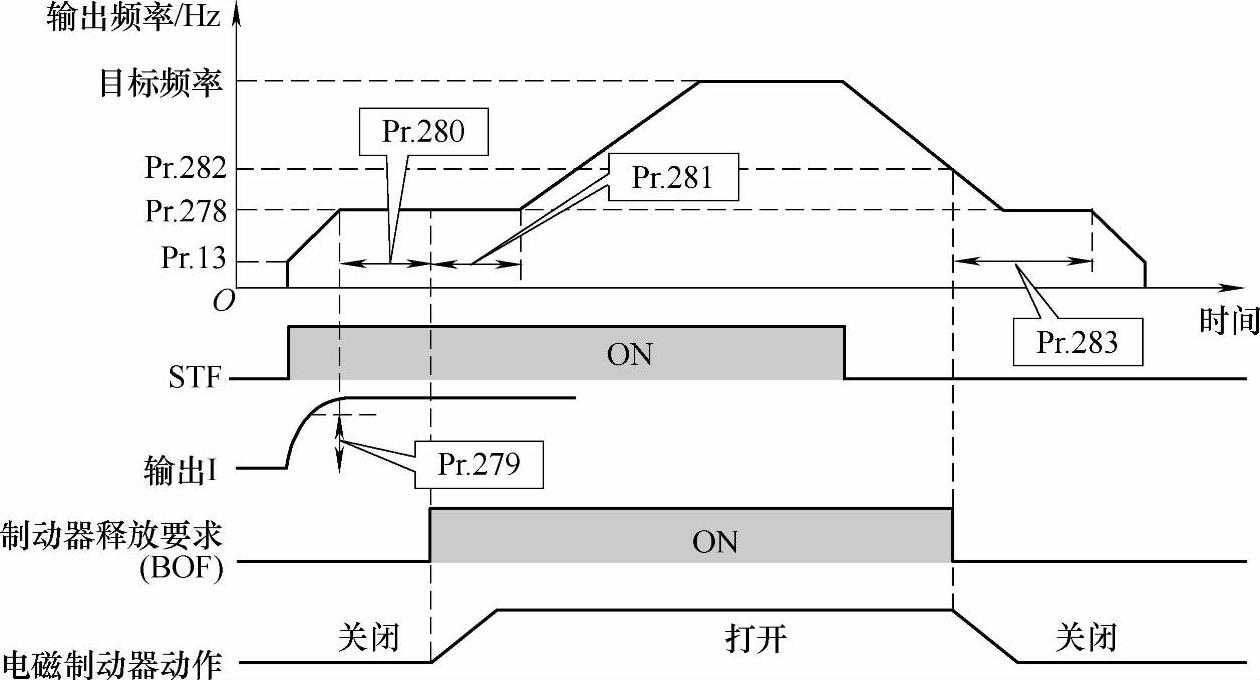

●对变频器输入启动信号后,变频器开始运行,输出频率到达Pr.278的设定频率且输出电流达到Pr.279的设定值以上时,经过Pr.280的设定时间后输出制动开放要求信号(BOF)。输出BOF信号后,经过Pr.281的设定时间后使输出频率上升至设定速度。

●减速时,当减速至Pr.282中设定的频率后,将制动开放要求信号(BOF)置于OFF。BOF信号OFF后,经过Pr.283中设定的时间将切断变频器的输出。

起重机主电动机变频器和制动器动作如图5-42所示。

图5-42 起重机主电动机变频器和制动器动作

答疑

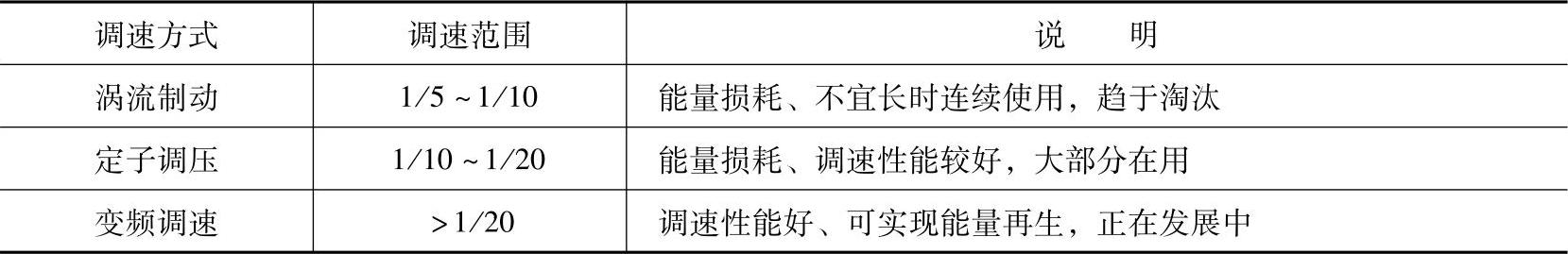

问:目前常见的起重机电动机调速方式有哪些?各有什么特点?

答:表5-14所示为目前常用的涡流制动、定子调压和变频调速三种方式下的起重设备调速范围和运行特点。

表5-14 起重设备在不同调速方式下的运行特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。