1.基本概念

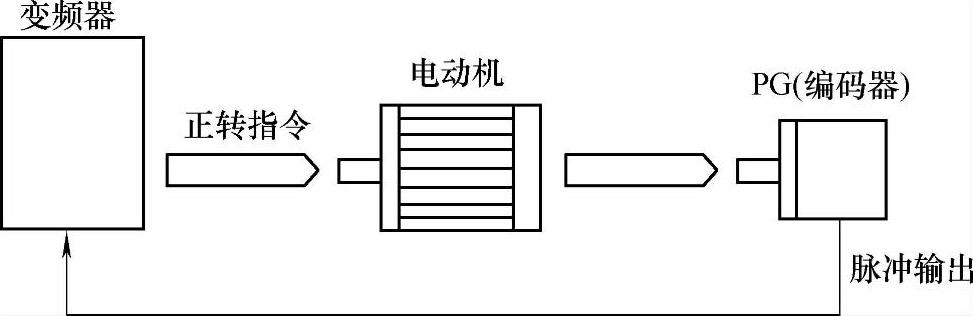

在高性能的异步电动机矢量控制系统中,转速的闭环控制环节一般是必不可少的。通常,采用旋转编码器等速度传感器来进行转速检测,并反馈转速信号(见图5-3)。

但是,由于速度传感器的安装给系统带来一些缺陷:系统的成本大大增加;精度越高的编码器价格也越贵;编码器在电动机轴上的安装存在同心度的问题,安装不当将影响测速的精度;电动机轴上的体积增大,而且给电动机的维护带来一定困难,同时破坏了异步电动机的简单坚固的特点;在恶劣的环境下,编码器工作的精度易受环境的影响。而无速度传感器的控制系统无需检测硬件,免去了速度传感器带来的种种麻烦,提高了系统的可靠性,降低了系统的成本;另一方面,使得系统的体积小、重量轻,而且减少了电动机与控制器的连线。因此,无速度传感器的矢量控制方式(又称开环矢量控制)在工程应用中变得非常必要。

开环矢量控制方式是基于磁场定向控制理论发展而来的。实现精确的磁场定向矢量控制需要在异步电动机内安装磁通检测装置,要在异步电动机内安装磁通检测装置是很困难的,但人们发现,即使不在异步电动机中直接安装磁通检测装置,也可以在通用变频器内部得到与磁通相应的量,并由此得到了无速度传感器的矢量控制方式。它的基本控制思想是根据输入的电动机的铭牌参数,按照一定的关系式分别对作为基本控制量的励磁电流(或者磁通)和转矩电流进行检测,并通过控制电动机定子绕组上的电压的频率使励磁电流(或者磁通)和转矩电流的指令值和检测值达到一致,并输出转矩,从而实现矢量控制。采用矢量控制方式的通用变频器不仅可在调速范围上与直流电动机相匹配,而且可以控制异步电动机产生的转矩。由于矢量控制方式所依据的是准确的被控异步电动机的参数,因此需要在使用时准确地输入异步电动机的参数,并对拖动的电动机进行调谐整定,否则难以达到理想的控制效果。

图5-3 有编码器参与的转速检测

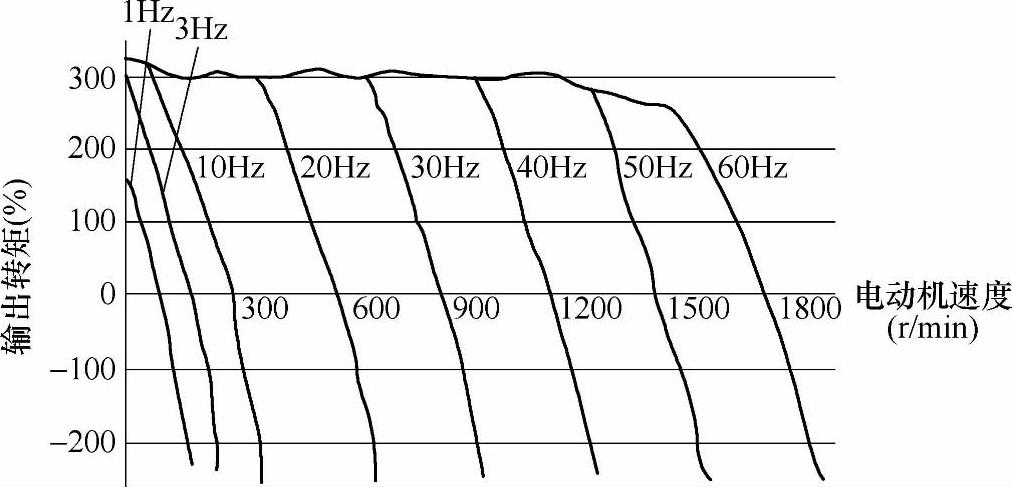

图5-4 无速度传感器矢量控制方式启动转矩特性

无速度传感器矢量控制方式的基本技术指标定义如下:速度控制精度±0.5%,速度控制范围1∶100,转矩控制响应小于200ms,启动转矩大于150%/1Hz。其中,启动转矩指标,根据不同品牌的变频器其性能有所高低,大致在150%~250%。如图5-4所示为某品牌变频器的无速度传感器矢量控制方式下的启动转矩特性。

有时为了描述上的方便,也把无速度传感器的矢量控制方式称为开环矢量控制或无PG反馈矢量控制。

2.电动机参数的调谐整定

由于电动机磁通模型的建立必须依赖于电动机参数,因此选择无速度传感器矢量控制时,第一次运行前必须首先对电动机进行参数的调谐整定。目前,新型矢量控制通用变频器中已经具备异步电动机参数自动调谐、自适应功能,带有这种功能的通用变频器在驱动异步电动机进行正常运转之前可以自动地对异步电动机的参数进行调谐后存储在相应的参数组中,并根据调谐结果调整控制算法中的有关数值。

自动调谐(因在电动机旋转情况下进行,又称旋转式调谐)的步骤一般是这样的:首先在变频器参数中输入需要调谐的电动机的基本参数,包括电动机的类型(异步电动机或同步电动机)、电动机的额定功率(单位是kW)、电动机的额定电流(单位是A)、电动机的额定频率(单位是Hz)、电动机的额定转速(单位是r/min);然后将电动机与机械设备分开,电动机作为单体;接着用变频器的操作面板指令操作,变频器的控制程序就会一边根据内部预先设定的运行程序自动运转,一边测定一次电压和一次电流,然后计算出电动机的各项参数。但在电动机与机械设备难以分开的场合却很不方便,此时可采用静止式调谐整定的方法,即将固定在任一相位、仅改变振幅而不产生旋转的三相交流电压施加于电动机上,电动机不旋转,由此时的电压、电流波形按电动机等值回路对各项参数进行运算,便能高精度测定控制上必需的电动机参数。在静止式调谐中,用原来方法无法测定的漏电流也能测定,控制性能进一步提高。利用静止式调谐技术,可对于机械设备组合一起的电动机自动调谐、自动测定控制上所需的各项常数,因而显著提高了通用变频器使用的方便性。

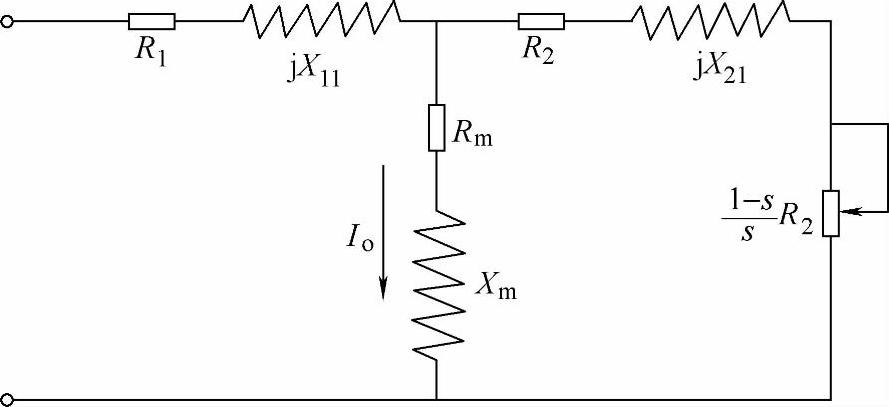

图5-5 异步电动机的T型等效电路

从图5-5所示的异步电动机的T型等效电路中可以看出,电动机除了常规的参数如电动机极数、额定功率、额定电流外,还有R1(定子电阻)、X11(定子漏感抗)、R2(转子电阻)、X21(转子漏感抗)、Xm(互感抗)和I0(空载电流)。

从上面已经知道,参数辨识分电动机静止辨识和旋转辨识两种,其中,在静止辨识中,变频器能自动测量并计算定子和转子电阻以及相对于基本频率的漏感抗,并同时将测量的参数写入;在旋转辨识中,变频器自动测量电动机的互感抗和空载电流。

在调谐整定过程中,必须注意以下几点:

1)调谐过程如果出现过电流或过电压故障,可适当调整加减速时间和转矩补偿数值,并取消故障自动复位功能。

2)在启动调谐前应确保电动机处于停止状态,否则调谐不能正常进行。

3)调谐前必须确保输入电动机的铭牌参数准确无误,否则调谐后的电动机参数不准确。

4)不同品牌不同型号的变频器旋转调谐时从零速加速运行到的频率有些差异,有些是基本运行频率,有些则只有基本运行频率的50%或80%,具体可依据变频器的用户手册。

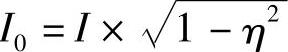

5)如果现场情况无法对电动机进行调谐的,可以参考同类电动机的已知参数手工输入,或者按照以下方式进行:先选择静止调谐,可依次计算出定子电阻、转子电阻和漏感抗三个参数,不测量电动机的互感抗和空载电流,用户可以根据电动机铭牌自行计算这两个参数,计算中用到的电动机铭牌参数有额定电压U、额定电流I、额定频率f和功率因数η,其中

空载电流 (https://www.daowen.com)

(https://www.daowen.com)

互感抗

式中,Xσ代表漏感抗,是定子漏感抗X11和转子漏感抗X21之和。

6)为了保证控制性能,必须按变频器标准适配电动机进行电动机配置,若电动机功率与标准适配电动机的功率差距过大(功率差别一般在1~2级),变频器的控制将明显下降,或者配用高转差电动机等特殊电动机也将大大影响使用效果。

7)如果在变频器与电动机之间接有电抗器或滤波器等配件,将影响到自动调谐的准确度,应该在进行自动调谐前暂时拆除这些配件。

3.速度调节器

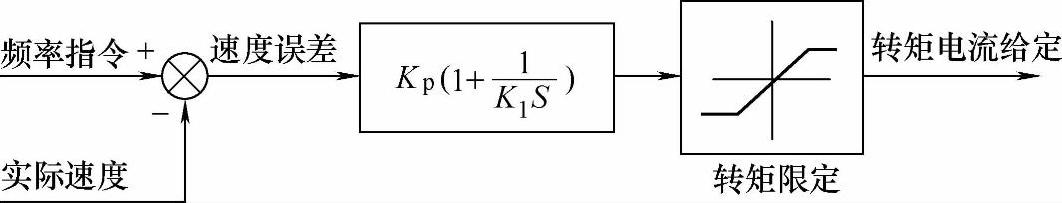

速度调节器(Automatic Speed Regulator,ASR)的简化框图如图5-6所示,图5-6中KP为比例增益,KI为积分时间。积分时间设为0时,则无积分作用,速度环为单纯的比例调节器。由于是无速度传感器矢量控制方式,速度环的实际速度来源于变频器内部的实际计算值。

图5-6 速度调节器简化框图

ASR的整定参数包括比例增益KP和积分时间KI,其数值大小将直接影响矢量控制的效果,其目标就是要取得动态性能良好的阶跃响应(见图5-7a)。具体调节的影响情况如下:1)增加比例增益KP,可加快系统的动态响应,但KP值过大,系统容易振荡;2)减小积分时间KI值,可加快系统的动态响应,但KI值过小,系统超调就会增大,且容易产生振荡;3)通常先调整比例增益KP值,保证系统不振荡的前提下尽量增大KP值,然后调节积分时间KI值使系统既有快速的响应特性又超调不大。

图5-7b所示是比例增益KP值与ASR的阶跃响应关系,图5-7c所示是积分时间KI值与ASR的阶跃响应关系。

图5-7 速度调节器ASR的阶跃响应与PI参数的关系

a)参数整定情况一 b)参数整定情况二 c)参数整定情况三

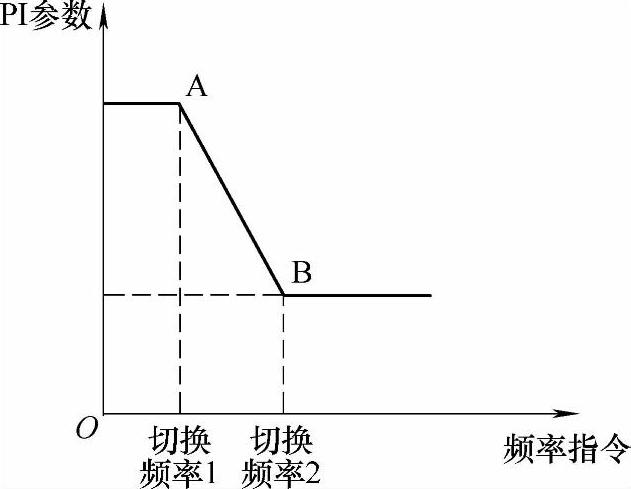

一般的矢量变频器为了适应电动机低速和高速带载运行都有快速响应的情况,都设有两套PI参数值(即低速PI值和高速PI值),同时设有切换频率。为了保证两套PI值的正常过渡,一些变频器还另外设置了两个切换频率,即切换频率1和切换频率2,PI参数与频率切换的关系如图5-8所示。其控制原理是:低于切换频率1的频率动态响应PI值取A点的数值,高于切换频率2的频率动态响应PI值取B点的数值,位于切换频率1和切换频率2的频率动态响应PI值取两套PI参数的加权平均值。

如果PI参数设置不当,系统在快速启动到高速后,可能产生减速过电压故障(如果没有外接制动电阻或制动单元),这是由于在速度超调后的下降过程中系统再生制动状态能量回馈所致,因此合适的PI值对于系统的稳定性至关重要。

4.转差补偿增益和静差率

静差就是从一个稳定的转速过渡到另一个稳定的转速之间的差值,静差率是指电动机空载与满载的速度差,这两个参数对于电动机的控制特性都是要求比较高的。

图5-8 PI参数与频率切换的关系

由于无速度传感器的矢量控制方式对于转速的测量是间接的,一般都是通过容易测量的定子电压和电流信号间接求得转速。目前常用的方法有:1)利用电动机模型推导出转速方程式,从而计算转速;2)利用电动机模型计算转差频率,进行补偿;3)根据模型参考自适应控制理论,选择合适的参考模型和可调整模型,同时辨识转速和转子磁链;4)利用其他辨识或估计方法求得转速;5)利用电动机的齿谐波电动势计算转速等。但是,无论哪一种方法,对于电动机实际运行的速度计算或辨识精度都非常有限,为了精确调整静差,确保电动机的静差率低于0.01%,就需要对转差补偿增益进行设置。

所谓转差补偿增益,就是用于计算转差频率,设定值100%表示额定的转矩电流对应额定的转差频率,因此设置合理的转差补偿增益系统可以精确调整速度控制的静差。其参数的设置原则是:当电动机重载时速度偏低,就应该加大该系数,反之就减小该参数。

拓展

跟矢量控制一样具有高性能指标的是直接转矩控制(Direct Torque Control,DTC)。它是利用空间矢量坐标的概念,在定子坐标系下分析交流电动机的数学模型,控制电机的磁链和转矩,通过检测定子电阻来达到观测定子磁链的目的,因此省去了矢量控制等复杂的变换计算,系统直观、简洁,计算速度和精度都比矢量控制方式有所提高。即使在开环的状态下,也能输出100%的额定转矩,对于多拖动具有负载平衡功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。