由于变频器在风机和水泵上具有显著的节能应用,因此,涉及流体工艺的变频系统越来越多,如变频恒压供水、变频恒液位控制、变频恒流量控制、变频恒温控制等。

1.流量控制

比较温度、压力、流量和液位这四种最常见的过程变量,流量或许是其中最容易控制的过程变量。由于连续过程中物料的流动贯穿于整个生产过程,泵的主要作用是输送液体,风机的主要作用是输送气体,所以流量回路是最多的。

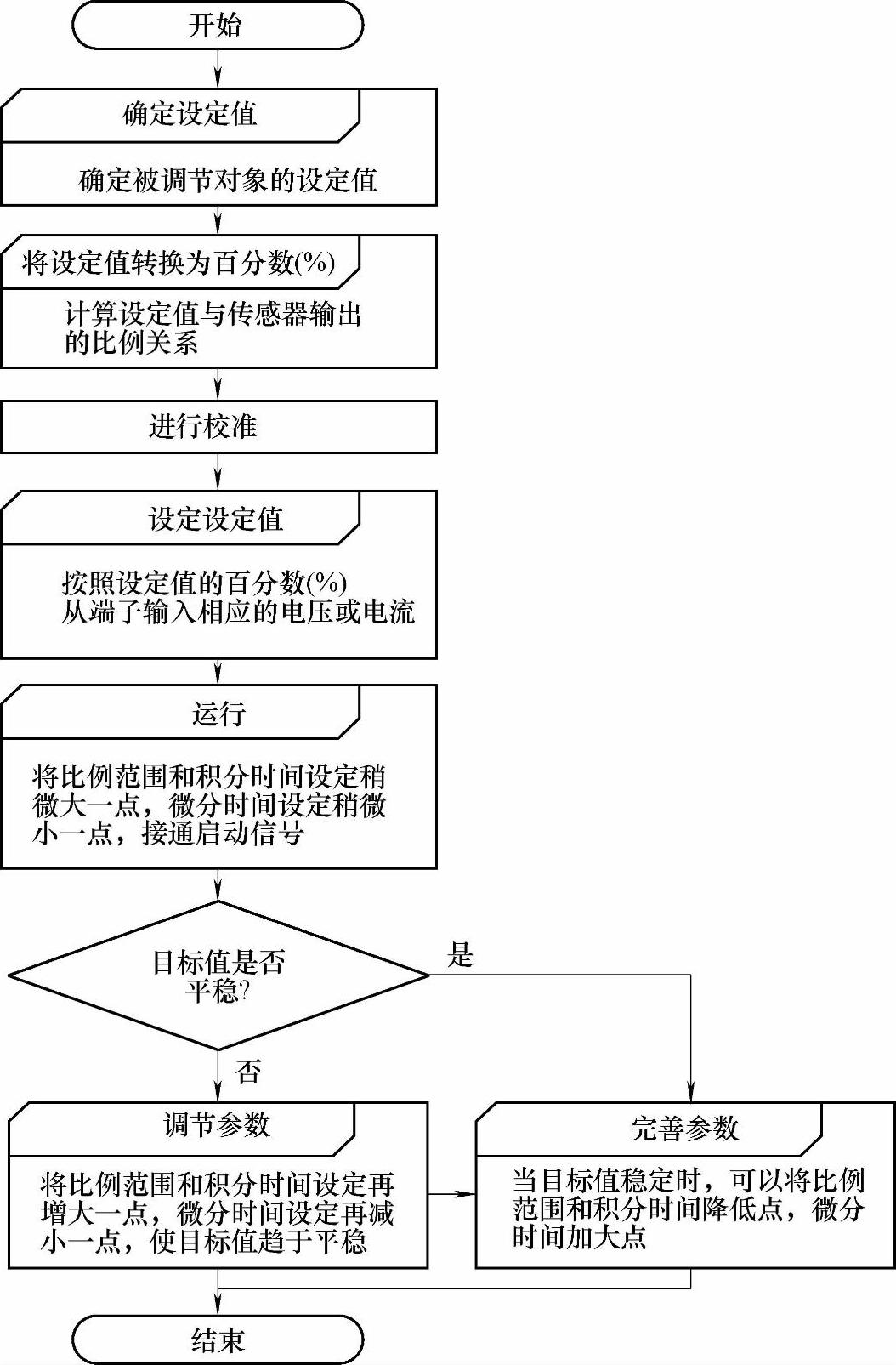

图4-9 通用变频器内置PID的控制校准过程

在流体力学上,泵与风机在许多方面的特性及数学、物理描述是一样或类似的。如出口侧压力P与流量Q的压力-流量特性(即P-Q特性曲线)是一致的。流体流过热交换器、管道、阀门、过滤器时会产生压力的损耗,我们通常将由此出现的压力损耗之和与流量的关系曲线叫流体机械阻抗曲线。因此,当压力-流量的P-Q特性曲线与阻抗曲线产生交点时,就基本确定了流体的流量。通常对流量回路的控制手段是改变压力-流量的P-Q特性曲线或者改变流体机械的阻抗曲线。

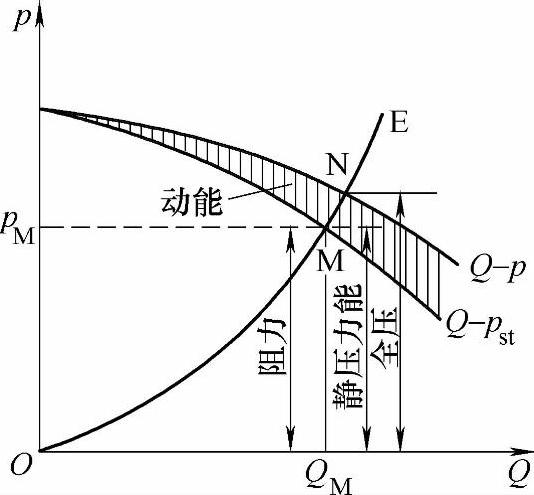

这里以轴流风机为例进行说明。风机管路性能曲线是指单位容积气体从吸入空间经管路及附件送至压出空间所需要的总能量pc(即全压)与管路系统输送流量Q的关系曲线。一般吸入空间及压出空间均为大气,且气体位能通常忽略,则管路性能曲线的数学表达式为

pc=SpQ2 (4-3)

式中,Sp是管路系统的综合阻力系数(kg/m2)。Sp决定于管路系统的阻力特性,根据管路系统的设置情况和阻力计算确定。式(4-3)表示的管路性能曲线在pc-Q坐标系中是一条通过原点的二次抛物线(见图4-10)。

全压p表示风机提供的总能量,但是用于克服管路系统阻力的损失能量只能是全压中静压能量。因此,风机装置工况的确定,有时需要用风机的静压与流量关系(pst-Q)曲线来确定相应的装置工况。此时,风机装置将出现全压工况点N和静压工况点M,如图4-10所示,这是意义不同的两个工况点。

流量控制具有以下特点:风机、泵类负载一般情况下其转矩都与转速平方成正比,所以也把它们称为具有平方转矩特性的负载。流量控制中,对于起动、停止、加减速控制的定量化分析是非常重要的。因为在这些过程中,电动机与机械都处在一个非稳定的运行过程,这一过程将直接影响流量控制的好坏。在暂态过程中,风机的惯量一般是传动电动机的10~50倍,而泵的惯量则只有传动电动机的20%~80%。同时,起动、停止、加减速中,加减速时间也是一个重要指标。

图4-10 轴流风机的P-Q曲线

要点

对于流量控制的变频器必须考虑以下几个方面:

1.瞬停的处理环节

如果出现电源侧的瞬时停电并瞬间又恢复供电,使变频器保护跳闸,电动机负载进入惯性运转阶段,如果上电再起动时,因风机类负载会仍处于转动状态,为此必须设置变频器为转速跟踪起动功能,以先辨识电动机的运转方向后再起动。同时,对于有些负载,还可以设置瞬停不停功能,以保证生产的连续性。

2.无流量保护

对有实际扬程的供水系统,当电动机的转速下降时,泵的出口压比实际扬程低,就进入无流量状态(无供水状态),水泵在此状态下工作,温度会持续上升导致泵体损坏。因此,要选择无流量状态的检测和保护环节,并设置变频器最低运行频率。

3.起动联锁环节

变频器从低频起动,如果电动机在旋转时,便进入再生制动状态,会出现变频器过电压保护。因此需设定电动机停止后再起动的联锁环节。另外,水泵停转后,由于水流的作用会反向缓慢旋转,此时起动变频器也会造成故障,只有安装单向阀才能解决这个问题。(https://www.daowen.com)

2.压力控制

压力也是一个非常重要的过程变量,它直接影响沸腾、化学反应、蒸馏、挤压成形、真空及空气流动等物理和化学过程。压力控制不好就可能引起生产安全、产品质量和产量等一系列问题。密封容器的压力过高就会引起爆炸。因此,将压力控制在安全范围内就显得极其重要。

压力控制的变频系统与流量控制的变频系统有非常相近的地方,所以变频控制可以基本参照流量控制。

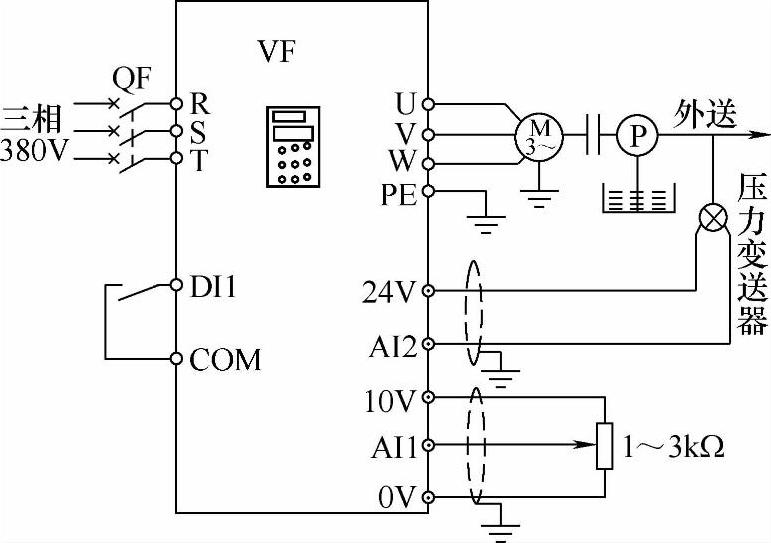

如图4-11所示为通用变频器组成的压力闭环控制接线图。该系统中,采用压力变送器作为变频器内置PID的反馈传感器,以组成模拟闭环反馈控制系统。压力给定量用电位器设定以电压形式通过AI2口输入,而压力反馈信号以4~20mA信号电流形式从AI1口输入,给定量和反馈量均通过模拟通道采集,由端子DI1实现闭环运行的起停。

3.温度控制

温度是一个非常重要的过程变量,因为它直接影响燃烧、化学反应、发酵、烘烤、煅烧、蒸馏、浓度、挤压成形、结晶以及空气流动等物理和化学过程。温度控制不好就可能引起生产安全、产品质量和产量等一系列问题。尽管温度控制很重要,但是要控制好温度常常会遇到意想不到的困难。

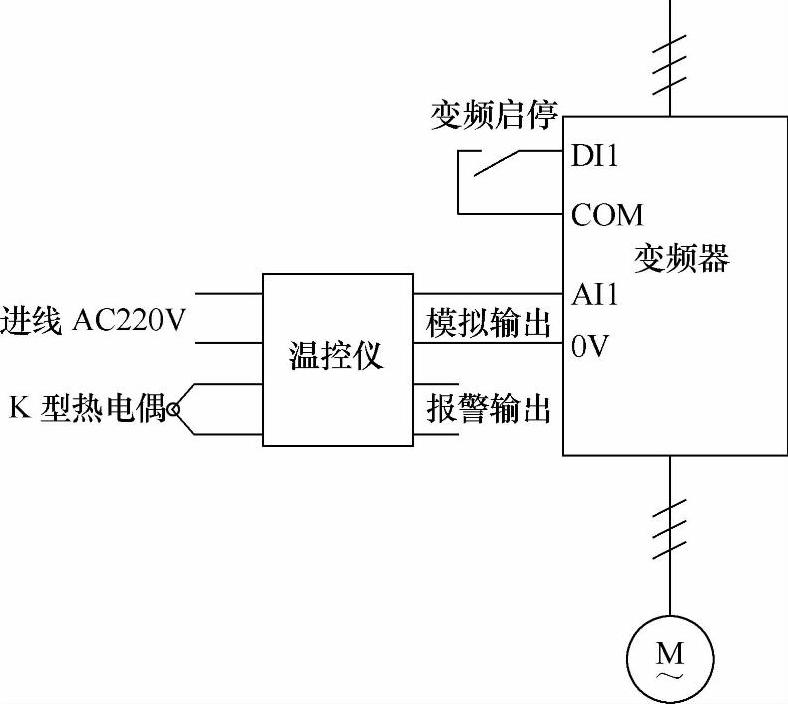

图4-12所示为变频器温度控制示意图。该系统的温度检测元件为K型热电偶,送入到温控仪,与预先输入温控器的温度给定值进行比较,得出偏差值,再经运算后,输出带有连续PID调节规律的4~20mA电流信号,送入变频器的模拟量输入端。变频器的参数设置应该包括:上下限频率、4mA对应的频率、20mA对应的频率和加减速时间等。

图4-11 通用变频器组成的压力闭环控制接线图

图4-12 变频器温度控制示意

对于变频温度控制系统必须注意以下几点:

1)由于温控过程缓慢,很多变频器内置PID控制并不适用,建议选用外置的温控器;

2)在温度控制中,很多风机的惯量比较大,因此选择变频器功能时,需注意转速跟踪功能和起动联锁条件;

3)温控系统的变频器运转范围较宽,因此要防止在特定转速下的机械共振现象,可以在试运转中进行这一内容的分析,如果发生可以采取调整跳跃频率或者加装辅助机械装置的方法将固有频率移出工作区;

4)温度传感器的安装位置直接关系到温控变频系统的稳定性,因此必须安装在最佳位置,以达到系统的最优控制。

4.其他工艺参数

在生产制造过程中,还涉及液位变量、pH值等工艺参数,变频控制PID系统的组成基本上也可以参考以上方式。

拓展

在PID控制中,利用变频器可以输出最低频率和最高频率两种状态来实现“一拖多”控制。即当一台电动机工作频率达到最高频率时,若某工艺参数仍达不到预设值时,则将此台电动机切换到工频运行,变频器将自动起动第二台电动机,控制其变频运行。此后,如该工艺参数仍然达不到要求,则将该电动机又切换至工频,变频器软启动第三台电动机,往复工作,直至满足设定值要求为止。反之,若该工艺参数大于预设值时,控制器控制变频器频率降低,使变频泵转速降低,当频率低于下限时自动切掉一台工频电动机,依次类推,以始终使该工艺参数保持恒定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。